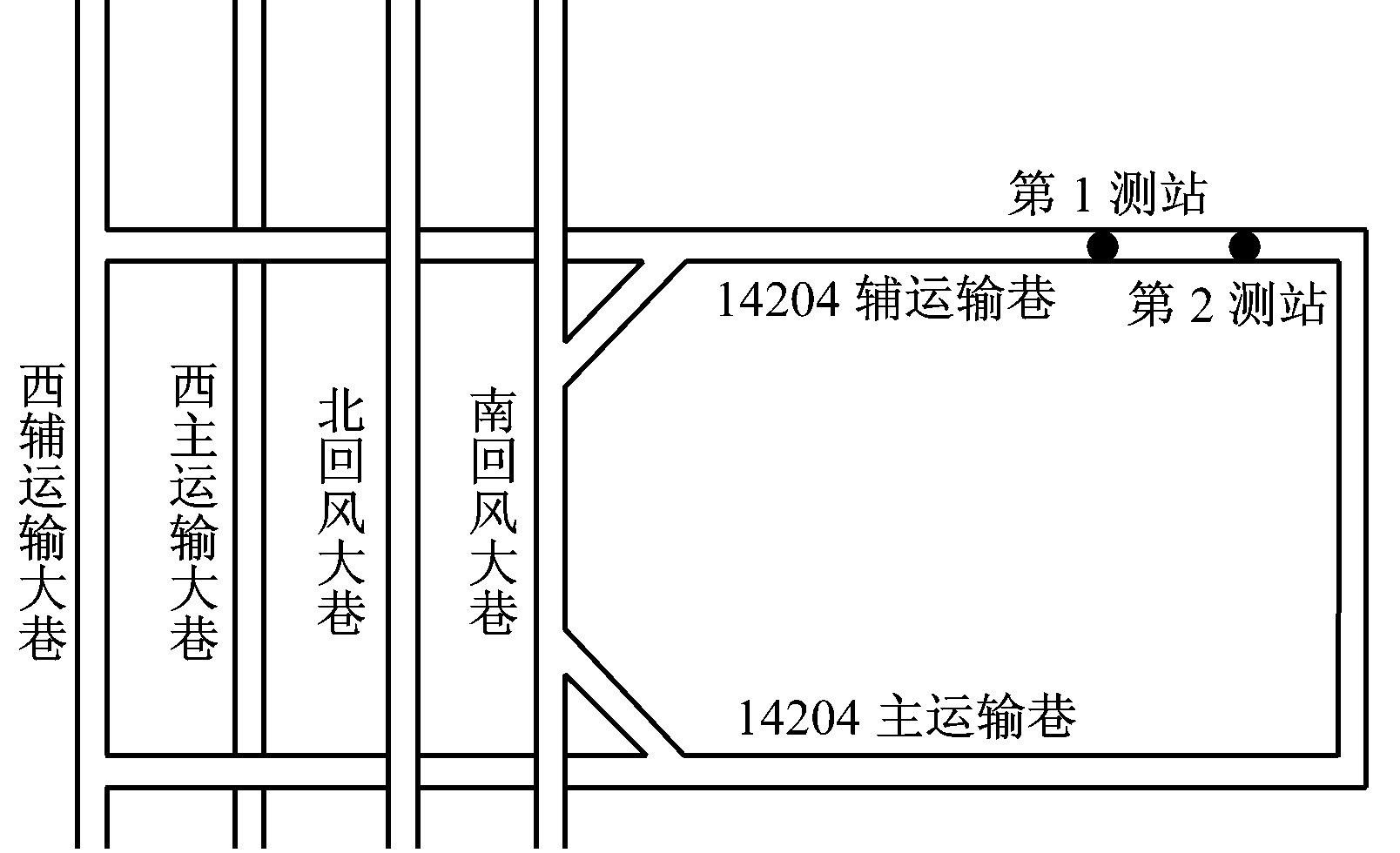

(a) 第1、第2测站

于占河

(吉林工业职业技术学院 自动化系, 吉林 吉林 132000)

摘要:以大同煤矿集团有限责任公司某深部厚煤层综放开采煤矿为背景,通过围岩地质力学测试、井下煤柱应力实测及合理煤柱尺寸确定等方法研究动压影响下深部回采巷道围岩失稳特征及支护方案。研究结果表明:顶板煤体平均抗压强度为32.08 MPa,粗砂岩平均抗压强度为89.85 MPa,4号煤层平均抗压强度为17.61 MPa;测量区域最大水平主应力为26.26 MPa,最小水平主应力为13.39 MPa,垂直应力为15.80 MPa,最大水平主应力方向为N34.4°W,原岩应力场在量值上属于高应力区;一次动压影响阶段,超前支承压力对煤柱的影响范围及影响程度远远小于工作面回采后采动应力对煤柱的影响;二次动压影响阶段,孔深8~18 m处煤柱处于弹性核区,合理煤柱宽度至少为55 m。提出了14103辅运输巷初始支护设计,现场工业性应用表明:在14102工作面回采期间,巷道有效断面积为巷道掘进断面积的97.5%;14103工作面回采期间,巷道顶底板移近量约为300 mm,两帮移近量约为260 mm,完全满足矿井安全生产要求。

关键词:煤炭开采; 动压; 采动应力; 深部巷道; 回采巷道; 围岩失稳; 支护技术

近些年,我国煤炭工业呈现出开采技术与装备水平显著提升、开采深度逐年增长等特点[1]。开采技术与装备的发展,促进了煤炭产量与开采强度的大幅度提高,采动影响水平与规模越来越大,从而引起巷道围岩应力场、能量场、裂隙场时空演化过程发生彻底改变;煤岩体地质力学环境变得更为复杂,地应力不断增大,巷道围岩大变形、顶板冒落等灾害发生的矿井数量和危害程度呈显著上升趋势。实践表明,煤矿开采引起的动力灾害与其所处地质力学环境及岩体在高应力下的力学行为密切相关,采动应力是动力灾害发生的根本驱动力。应力变化带来的岩层运动与变形、岩层破坏与结构失稳是巷道围岩大变形、顶板冒落等发生的直接原因。为减少井下巷道各种事故的发生,国内学者对动压影响下巷道围岩失稳特征及支护技术做了大量研究工作[2-6]。王其洲等[7]针对U型钢支架支护动压影响巷道强烈变形的支护难题,采用数值模拟方法研究了U型钢支架-锚索协同支护机理。吴建星等[8]为解决多次动压影响下小煤柱巷道支护的技术难题,模拟研究了掘进动压、采空区侧向支撑压力及工作面超前支承压力对巷道的影响,提出了巷道围岩控制方案。王绍留[9]采用调查分析、数值模拟、现场试验等方法,深入分析了动压影响下巷道围岩活动规律,提出了动压影响下底板大跨度硐室支护技术。然而,针对动压影响下深部回采巷道围岩失稳特征及支护技术的研究相对较少[10],本文将以大同煤矿集团有限责任公司某深部厚煤层综放开采煤矿为工程背景对此进行研究。

1.1 工程背景

大同煤矿集团有限责任公司某煤矿年产量12 Mt,目前主要开采4号煤层,煤层厚度10 m左右,埋深超过600 m,开采方式为综放开采。回采巷道宽5.5 m,高3.6 m,断面积达15~20 m2,属于典型的深部大断面巷道。回采巷道沿煤层底板掘进,其顶煤厚度超过8 m,采高达3.6 m。巷道受相邻工作面强烈采动作用,尤其受工作面回采后滞后采动应力影响。

由于煤层埋藏较深,地应力高,原岩应力的增加导致采动应力集中程度更高,如何解决高应力、动压影响下回采巷道支护难题,确定合理的煤柱尺寸,提出与煤柱尺寸相匹配且合理的支护参数,是实现煤矿安全、高效开采的重要问题。为此,深入开展了现场调研工作,进行地质力学测试、煤柱应力测试等,在此基础上提出合理煤柱宽度与巷道支护形式及参数,并进行井下应用,实现巷道围岩变形的有效控制,使其满足矿井安全生产的需要。

1.2 地质力学测试

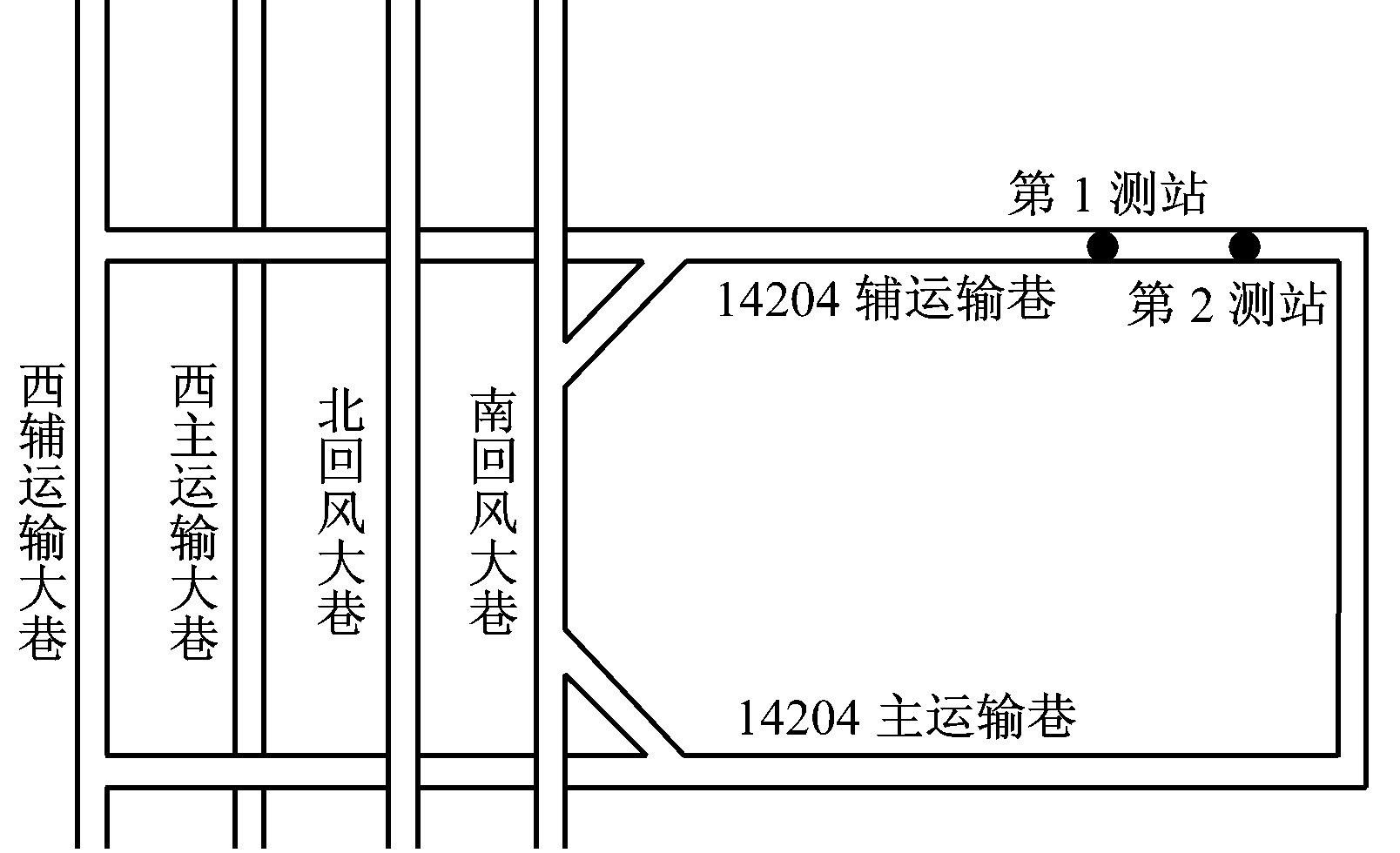

在回采巷道4号煤层中有选择性地布置4个测站,各测站位置如图1所示,分别利用钻孔触探法测试围岩结构及煤岩体强度,采用小孔径水压致裂法测试原岩应力场。

1.2.1 围岩结构及煤岩体强度测试

4个测站所用方法及开展工作内容一致,因此只以第2测站的测试结果为例进行分析说明。结合收集的相关地质资料综合分析可得:顶板以上0~5.0 m为4号煤,其中0.3~1.2 m裂隙发育,完整性较差,2.0~2.4 m裂隙发育,4.1~5.0 m较为破碎;顶板以上5.0~13.7 m为粗砂岩,岩层呈灰白色,砂质胶结,其中5.0~11.2 m岩层完整,11.3 m处有明显裂隙,11.4~12.7 m岩层完整,12.8~13.7 m裂隙较为发育;顶板以上13.7~15.0 m为泥质砂岩,岩层呈灰黑色,砂质胶结,岩层完整,有2处薄的砂岩夹层;顶板以上15.0~17.4 m为细砂岩,岩层呈深灰色,其中15.0 m处有明显横向裂隙,15.1~17.0 m岩层完整,17.1 m处裂隙明显;顶板以上17.4~19.2 m为泥质砂岩,岩层呈深灰色,砂质胶结,中间有少量泥岩夹层。根据观测结果,顶板以上13.7~15.0 m岩层相对完整,适合进行水力压裂。

(a) 第1、第2测站

(b) 第3、第4测站

图1 各测站位置示意

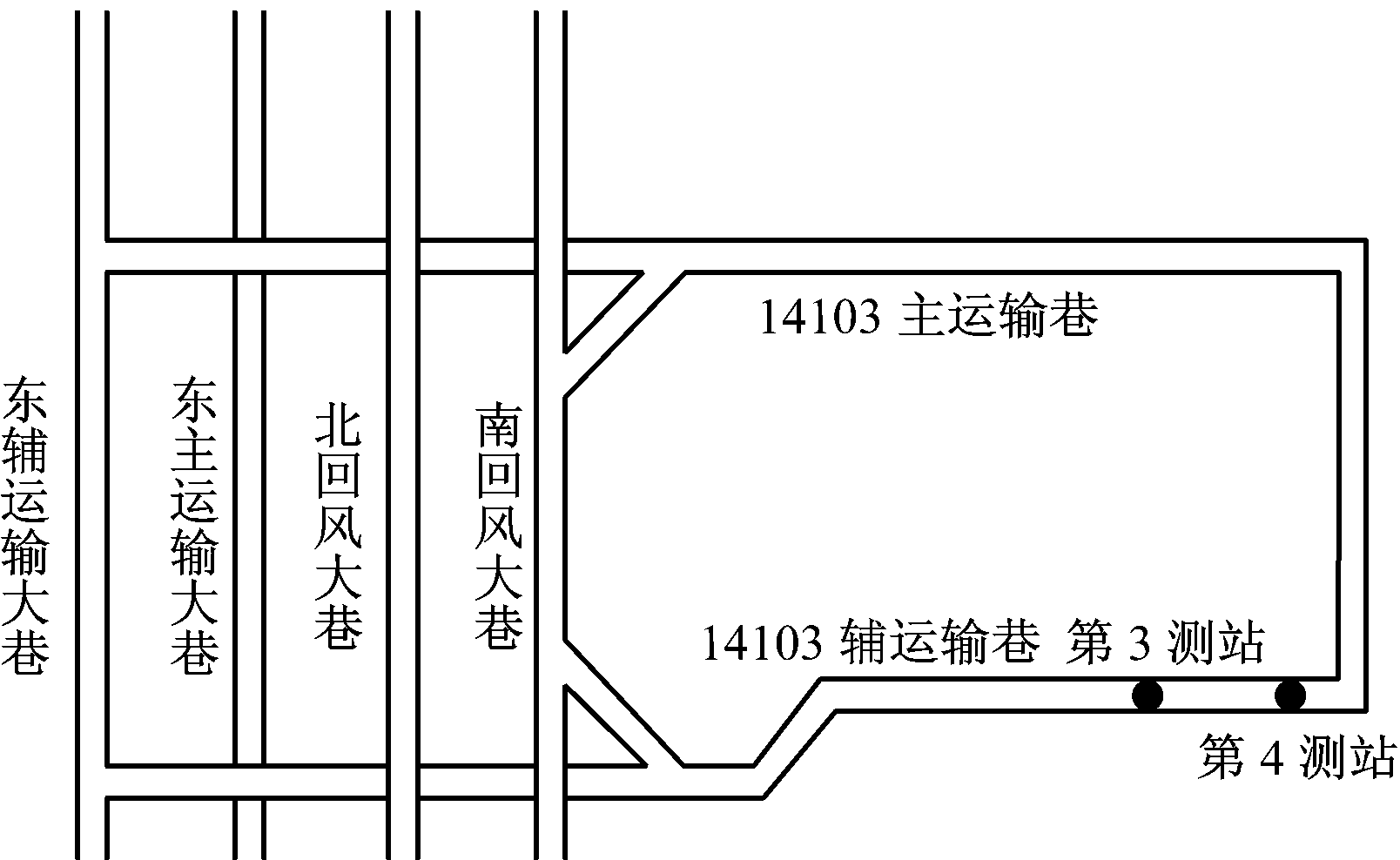

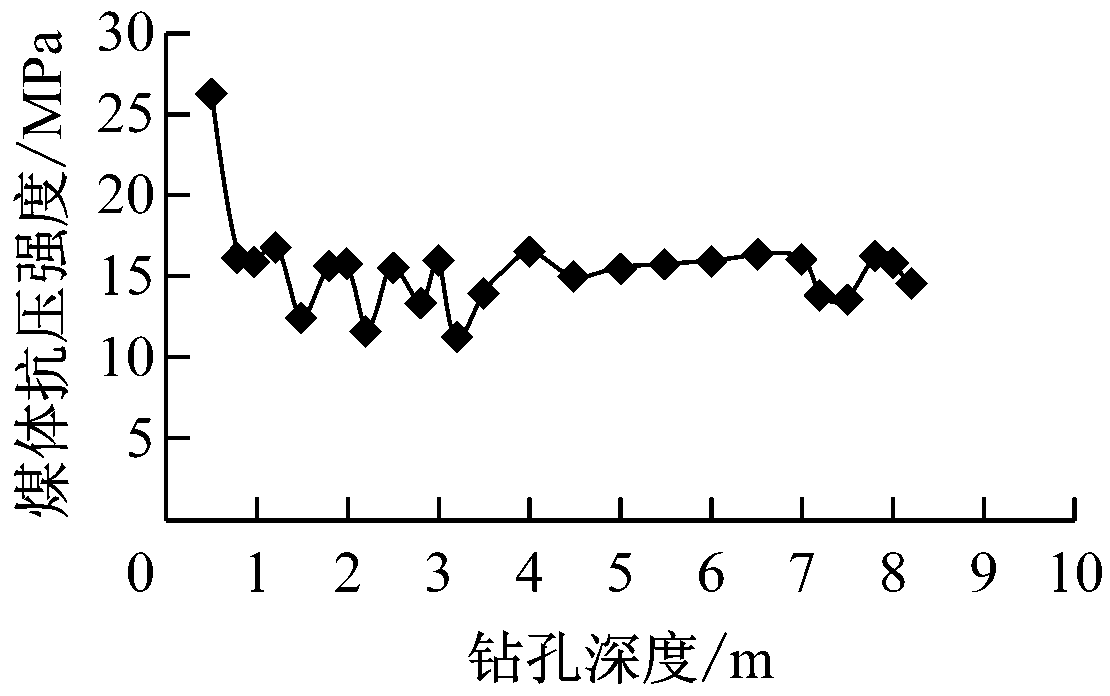

在钻孔中利用相关仪器对巷道顶板以上及巷帮10 m范围内的煤岩体进行强度原位测试,第2测站测试数据通过统计、分析和换算后,得到该煤矿顶板和巷帮煤岩体抗压强度分布情况,如图2所示。由图可知,顶板煤体平均抗压强度为32.08 MPa,粗砂岩平均抗压强度为89.85 MPa,4号煤层平均抗压强度为17.61 MPa。

1.2.2 原岩应力场测试

在每个测站处利用SYY-56型水压致裂原岩应力测量仪进行最大水平主应力、最小水平主应力和垂直应力的测量,并通过印模和定向法得到每个测站各应力的方向。其中第2测站最大水平主应力为26.26 MPa,最小水平主应力为13.39 MPa,垂直应力为15.80 MPa,最大水平主应力方向为N34.4°W。依据相关判断标准[11]可知,第2测站测量区域原岩应力场在量值上属于高应力区。

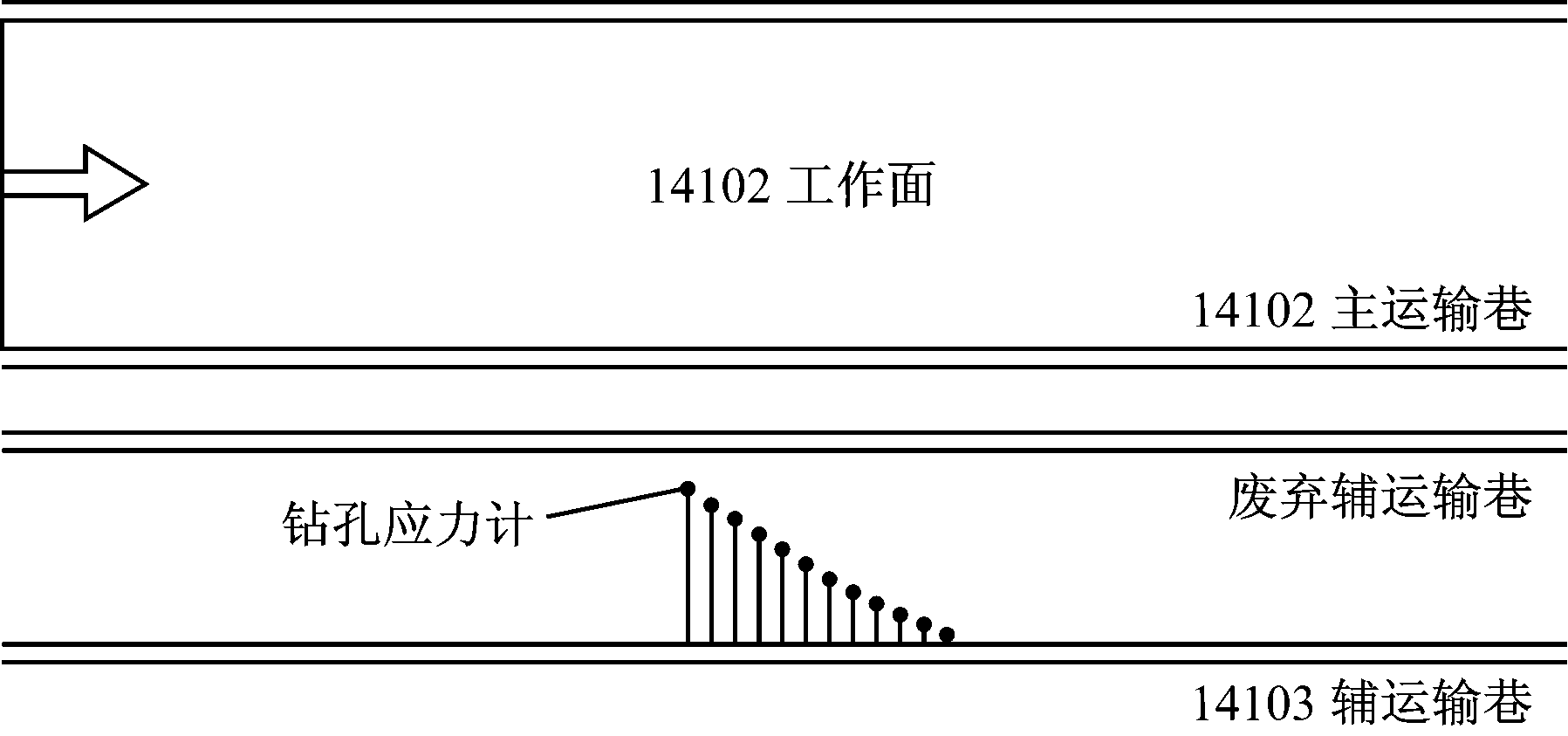

为监测动压影响下煤柱内应力分布特征及变化规律,在14103辅运输巷布置12个钻孔,钻孔深度分别为3,5,8,10,12,15,18,20,22,25,27,30 m,每个钻孔水平间距为5 m,钻孔应力计安装位置如图3所示。

(a) 顶板煤岩体抗压强度

(b) 巷帮煤体抗压强度

图2 第2测站顶板和巷帮煤岩体抗压强度测试结果

图3 钻孔应力计安装位置示意

2.1 一次动压影响阶段

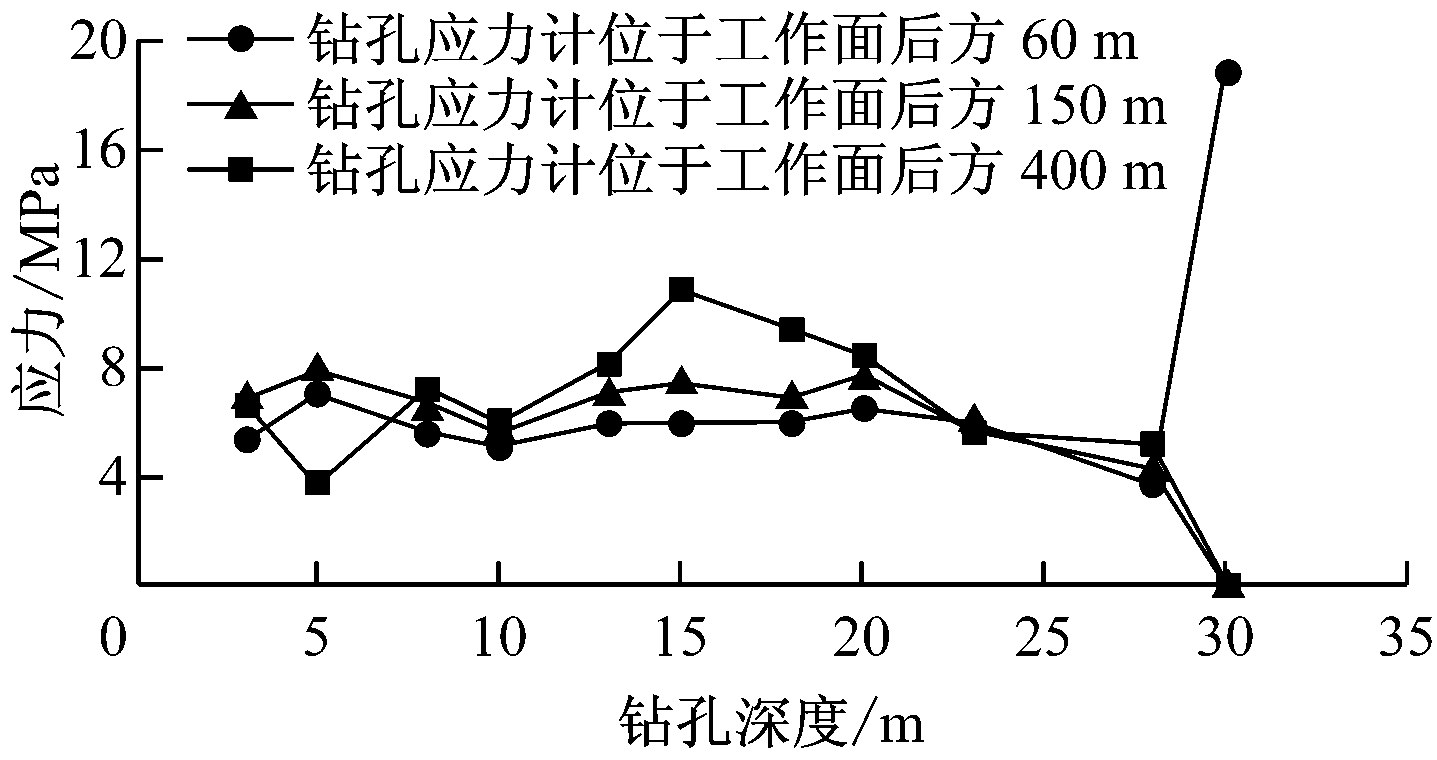

煤柱受一次动压影响阶段主要包括14102工作面超前支承压力影响阶段和14102工作面采后影响阶段。根据现场实测数据可知,14102工作面回采期间超前支承压力对煤柱的影响范围及影响水平远远小于14102工作面回采后采动应力对煤柱的影响。钻孔应力计位于14102工作面后方时,孔深30,5,3 m处煤柱应力变化较明显:孔深30 m处煤柱应力超过煤体极限荷载,煤体出现破碎,其承载能力明显降低,其他位置煤体仍具有一定承载能力;孔深5 m处煤柱受14102工作面采动影响,煤柱应力也超过煤体极限荷载,此处煤体进入塑性区,煤体承载能力降低;孔深3 m处煤柱受锚杆、锚索联合支护作用,煤体仍具有较强的承载能力。不同深度钻孔处煤柱应力曲线如图4所示。由图可知,14102工作面回采期间,孔深30 m处煤体已发生破碎,孔深5 m处煤体承载能力随着工作面推进有所降低,应力集中区位于孔深15 m处煤体附近,应力最大增量为6.2 MPa。

图4 不同深度钻孔处煤柱应力曲线

2.2 二次动压影响阶段

煤柱受二次动压影响阶段主要包括14102工作面采后影响阶段和14103工作面超前支承压力影响阶段。根据现场实测数据可知:孔深30 m处煤体已完全进入塑性区,煤体承载能力明显降低;孔深18 m处煤柱应力达到峰值,煤体仍具有较高的承载能力;孔深8 m处煤体未进入塑性区,仍具有一定的承载能力;孔深5 m处煤体已进入塑性区,承载能力明显下降;孔深3 m处煤柱受锚杆、锚索联合支护作用,煤体仍具有一定承载能力。由此可知,受二次动压影响后,孔深8~18 m处煤柱处于弹性核区。18 m深钻孔距14102工作面47 m,8 m深钻孔距14103工作面8 m。因此,合理煤柱宽度应不小于55 m,该煤柱宽度既能保证煤柱具有一定的承载能力,又能保证煤柱存在一定的弹性核区。

3.1 支护方案

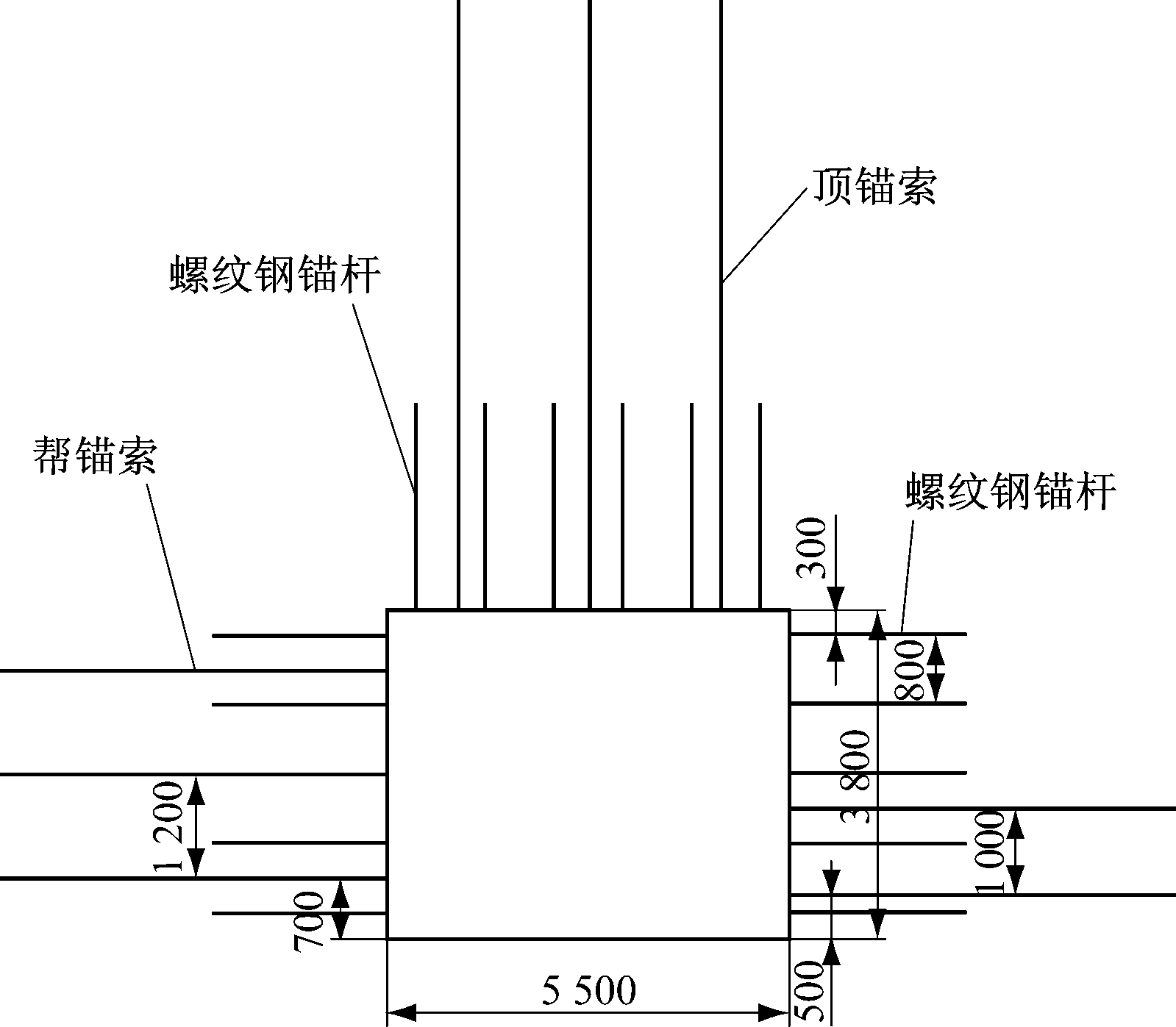

基于高强度、高刚度、高可靠性锚杆支护技术,采用动态信息设计法[12-13]对14103辅运输巷进行支护设计,具体过程:首先,将地质力学测试结果赋予到数值模拟模型中,对巷道进行模拟计算,并跟实际巷道变形情况进行对比分析,从而优化地质力学测试参数,确定合理的数值模拟参数;然后,根据巷道实际变形情况,确定巷道变形临界值和动压影响下巷道变形临界值;最后,对巷道进行多方案数值模拟比较,在成本最低情况下,确定最优支护设计。14103辅运输巷支护布置如图5所示。

具体支护参数:① 顶板锚杆选用BHRB500矿用螺纹钢锚杆[14],锚杆直径×长度为22 mm×2 400 mm,锚固长度为1 200 mm,间排距为1 000 mm×1 000 mm,预紧力矩为400 N·m。② 顶板锚索直径×长度为21.8 mm×7 300 mm,锚固长度为1 200 mm,间排距为2 000 mm×1 000 mm,预紧力为250 kN。③ 两帮锚杆选用BHRB500矿用螺纹钢锚杆,锚杆直径×长度为22 mm×2 400 mm,锚固长度为1 200 mm,间排距为800 mm×1 000 mm,预紧力矩为400 N·m。④ 两帮锚索直径×长度为21.8 mm×5 300 mm,锚固长度为1 200 mm,间排距为1 000 mm×1 000 mm,预紧力为250 kN。

图5 14103辅运输巷支护布置

3.2 支护效果

针对14103辅运输巷支护方案进行井下工业性试验,对相邻的14102工作面回采期间及14103工作面回采期间巷道围岩的表面位移进行监测。

当14102工作面回采200 m时,14103辅运输巷围岩变形较小;当14102工作面回采400 m时,巷道围岩变形开始增大;当14102工作面回采420 m时,14102工作面有剧烈来压现象,此时巷道围岩变形较快;当14102工作面回采490 m时,巷道围岩变形趋于稳定,此时14103辅运输巷顶底板移近量为30 mm,两帮移近量为96 mm,巷道有效断面积为巷道掘进断面积的97.5%,能够满足安全生产的要求[15]。

14103工作面回采期间,超前支承压力对14103辅运输巷围岩变形影响明显,巷道顶底板变形和两帮变形趋势一致,但超前支承压力对巷道两帮围岩变形的影响先于对巷道顶底板围岩变形的影响。当14103工作面回采150 m时,巷道两帮开始出现少量变形;当14103工作面回采170 m时,巷道顶底板开始变形;当14103工作面回采240 m时,巷道顶底板和两帮变形速度较平缓;当14103工作面回采距离大于240 m时,巷道顶底板和两帮变形速度显著增大。14103工作面回采期间,14103辅运输巷顶底板移近量约为300 mm,两帮移近量约为260 mm,完全满足矿井安全生产要求。

(1) 通过地质力学测试得出了大同煤矿集团有限责任公司某煤矿回采巷道顶板围岩结构、顶板及巷帮煤岩体抗压强度及测量区域原岩应力场。巷道顶板以上13.7~15.0 m岩层相对完整,适合进行水力压裂;顶板煤体平均抗压强度为32.08 MPa,粗砂岩平均抗压强度为89.85 MPa,4号煤层平均抗压强度为17.61 MPa;测量区域最大水平主应力为26.26 MPa,最小水平主应力为13.39 MPa,垂直应力为15.80 MPa,最大水平主应力方向为N34.4°W,原岩应力场在量值上属于高应力区。

(2) 利用钻孔应力计实测了14103辅运输巷受动压影响下的煤柱应力变化,并确定了合理的煤柱宽度。一次动压影响阶段,超前支承压力对煤柱的影响范围及影响程度远远小于工作面回采后采动应力对煤柱的影响;孔深30 m处煤柱应力超过煤体极限荷载,煤体出现破碎,孔深5 m处煤体承载能力降低,应力集中区位于孔深15 m处煤体附近,应力最大增量为6.2 MPa。二次动压影响阶段,孔深8~18 m处煤柱处于弹性核区,其中18 m深钻孔距14102工作面47 m,8 m深钻孔距14103工作面8 m。因此,合理煤柱宽度应不小于55 m,该煤柱宽度既能保证煤柱具有一定的承载能力,又能保证煤柱存在一定的弹性核区。

(3) 提出了14103辅运输巷支护设计方案,现场工业性应用表明:在14102工作面回采期间,巷道有效断面积为巷道掘进断面积的97.5%;14103工作面回采期间,巷道顶底板移近量约为300 mm,两帮移近量约为260 mm,完全满足矿井安全生产要求。

参考文献:

[1] 薛毅.当代中国煤炭工业发展述论[J].中国矿业大学学报(社会科学版),2013,15(4):87-94.

[2] 高福全,薛吉胜,尹希文.强烈动压影响下锚网支护巷道矿压显现规律研究[J].煤炭科学技术,2015,43(1):28-32.

[3] 王宏伟,姜耀东,邓保平,等.工作面动压影响下老窑破坏区煤柱应力状态研究[J].岩石力学与工程学报,2014,33(10):2056-2063.

[4] 黄龙现.节理岩体巷道围岩破坏机理及数值模拟研究[D].沈阳:东北大学,2012.

[5] 李志刚.回采动压影响巷道底鼓防治[J].煤矿开采,2012,17(5):52-54.

[6] 郑百生,谢文兵,窦林名,等.近距离孤岛工作面动压影响巷道围岩控制[J].中国矿业大学学报,2006,35(4):483-487.

[7] 王其洲,谢文兵,荆升国,等.动压影响巷道U型钢支架-锚索协同支护机理及其承载规律[J].煤炭学报,2015,40(2):301-307.

[8] 吴建星,吴拥政,王子越,等.多次动压影响下小煤柱巷道围岩变形分析与控制[J].煤矿开采,2015,20(6):67-71.

[9] 王绍留.动压影响底板大跨度硐室支护技术[J].煤矿安全,2014,45(6):121-123.

[10] 孙占成,刘磊磊,李永明,等.综放开采动压影响破碎巷道围岩加固控制技术研究[J].山西大同大学学报(自然科学版),2011,27(6):61-64.

[11] 康红普,林健,张晓,等.潞安矿区井下地应力测量及分布规律研究[J].岩土力学,2010,31(3):827-831.

[12] 左金忠,许义,孙晓明,等.信息动态反馈法在锚杆支护设计中的应用[J].煤炭科学技术,2007,35(5):82-85.

[13] 黄霆,张学锋.锚杆支护动态信息设计法在煤巷快速掘进中的应用[J].煤,2014,23(9):20-22.

[14] 曹日红,曹平,林杭,等.巷道交叉段围岩变形规律及安全度分析[J].采矿与安全工程学报,2013,30(5):728-734.

[15] 陈晓祥,王雷超,付东辉.孤岛工作面动压回采巷道平移变形力学机制及控制技术研究[J].采矿与安全工程学报,2015,32(4):552-558.

YU Zhanhe

(Department of Automation, Jilin Vocational College of Industry and Technology, Jilin 132000, China)

Abstract:On the background of one deep thick seam coal mine using fully-mechanized caving mining in Datong Coal Mine Group Co., Ltd., surrounding rock instability regularity and support scheme of deep mining roadway affected by dynamic pressure were studied with methods of surrounding rock geomechanics test, coal pillar stress measurement and reasonable coal pillar size determination. The study results show that mean compressive strength of roof coal, gritstone and No.4 coal seam is 32.08, 89.85 and 17.61 MPa individually. The maximum horizontal principal stress, the minimum horizontal principal stress and vertical stress of the measured area is 26.26, 13.39 and 15.80 MPa individually, direction of the maximum horizontal principal stress is N34.4°W, and in-situ stress filed belongs to high stress area on numerical value. During period of the first dynamic pressure, influence range and degree on coal pillar of advanced support pressure are far less than the ones of mining-induced stress after working face stoping ahead. During period of the second dynamic pressure, coal pillar located in 8-18 m borehole depth is in elastic kernel area, and reasonable coal pillar width is no less than 55 m. The initial support design of 14103 working face auxiliary transport roadway was proposed. The results of industrial field tests show that effective cross section area is 97.5% as large as excavation cross section after 14102 working face stoping ahead. During stoping 14103 working face, convergence between roof and floor in auxiliary transport roadway is about 300 mm, and convergence between two sides is about 260 mm, which can completely realize mine safety production.

Key words:coal mining; dynamic pressure; mining-induced stress; deep roadway; mining roadway; surrounding rock instability; support technology

文章编号:1671-251X(2017)02-0066-05

DOI:10.13272/j.issn.1671-251x.2017.02.014

收稿日期:2016-10-21;

修回日期:2016-12-23;责任编辑:盛男。

作者简介:于占河(1961-),男,吉林通化人,副教授,主要研究方向为电子电工技术与自动化,E-mail:yubo630@jlu.edu.cn。

中图分类号:TD353

文献标志码:A

网络出版:时间:2017-01-22 10:38

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20170122.1038.014.html

于占河.动压影响下深部回采巷道围岩失稳及支护研究[J].工矿自动化,2017,43(2):66-70.