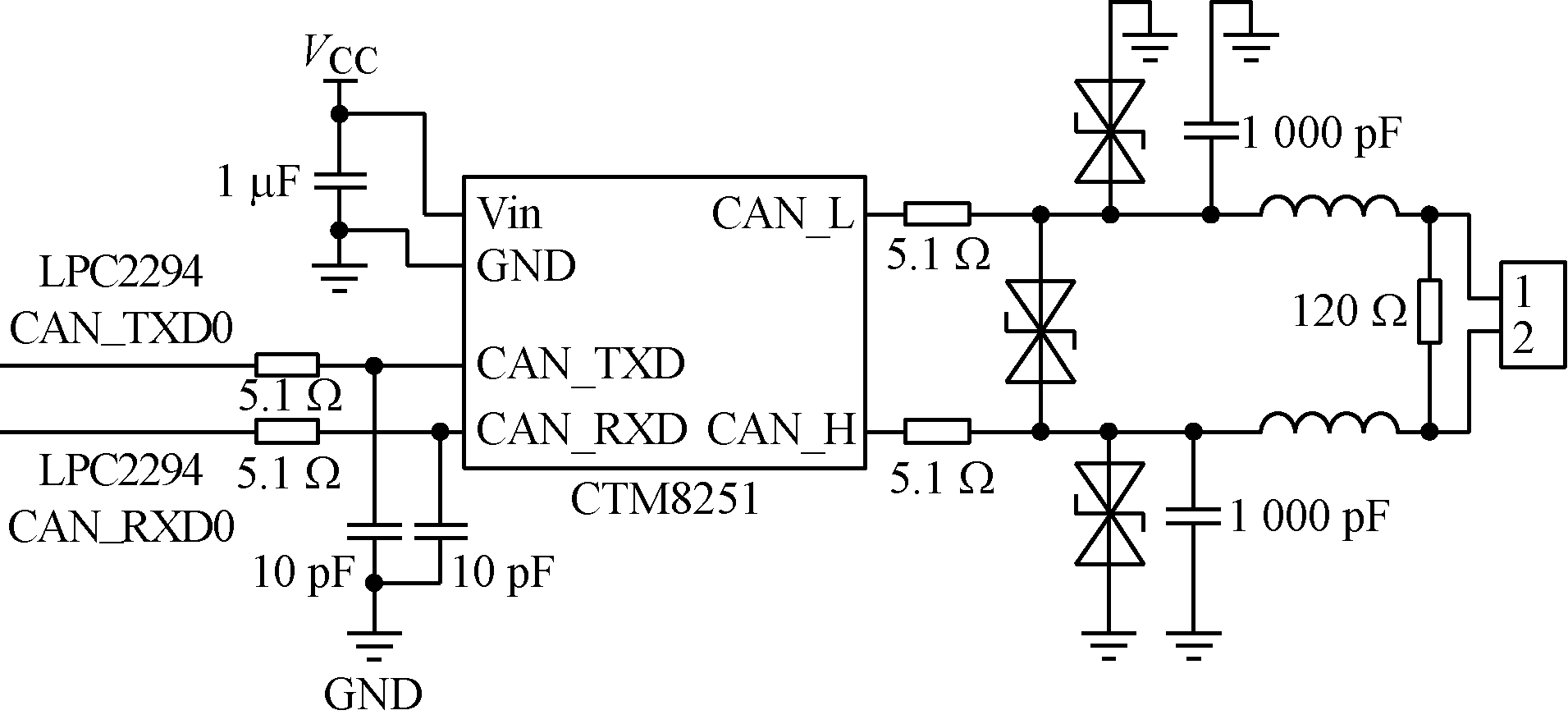

图1 数字式煤矿安全监控系统双重冗余结构

魏峰1,2,3

(1.煤炭科学技术研究院有限公司, 北京 100013; 2.北京市煤矿安全工程技术研究中心, 北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室, 北京 100013)

摘要:针对目前煤矿安全监控系统存在的通信实时性差、可靠性不高、易受电磁干扰等问题,提出了一种数字式煤矿安全监控系统设计方案,介绍了系统软、硬件设计方案及关键技术。该系统基于CAN总线和工业以太环网的双重冗余结构,以ARM处理器LPC2294和嵌入式操作系统μC/OS-Ⅱ为核心。测试结果表明,在10 km CAN总线,32个数字分站,200台传感器、执行器规模下,该系统CAN总线通信成功率为99.97%,利用率为40%~60%;系统连续运行40 d,数据稳定,无中断、异常数据产生,技术指标符合AQ 6201—2006《煤矿安全监控系统通用技术要求》。

关键词:煤矿安全监控; 双重冗余; CAN总线冗余; 多主通信; 智能传感

自20世纪90年代以来,中国煤矿安全监控系统已历经3代,即“一对一”集中式监控系统、集散式监控系统、数字总线式监控系统[1]。现代化煤矿企业管理离不开现代化安全监控系统,而现有的安全监控系统往往存在信息传输实时性差、易受电磁干扰、系统可靠性差等问题。本文以ARM处理器为核心,采用工业以太环网和CAN总线双重冗余的拓扑结构,设计了一种数字式煤矿安全监控系统,克服了传统安全监控系统的不足,符合煤矿安全监控系统数字化、智能化、网络化的发展趋势。

目前,煤矿安全监控系统的传输平台大多以单总线为主,一旦总线节点出现短路或断路情况,将造成井下设备与上位机通信中断和数据丢失。而此时一旦发生突发性瓦斯事故,将对整个煤矿造成极大损失。因此,提高系统的冗余性势在必行。

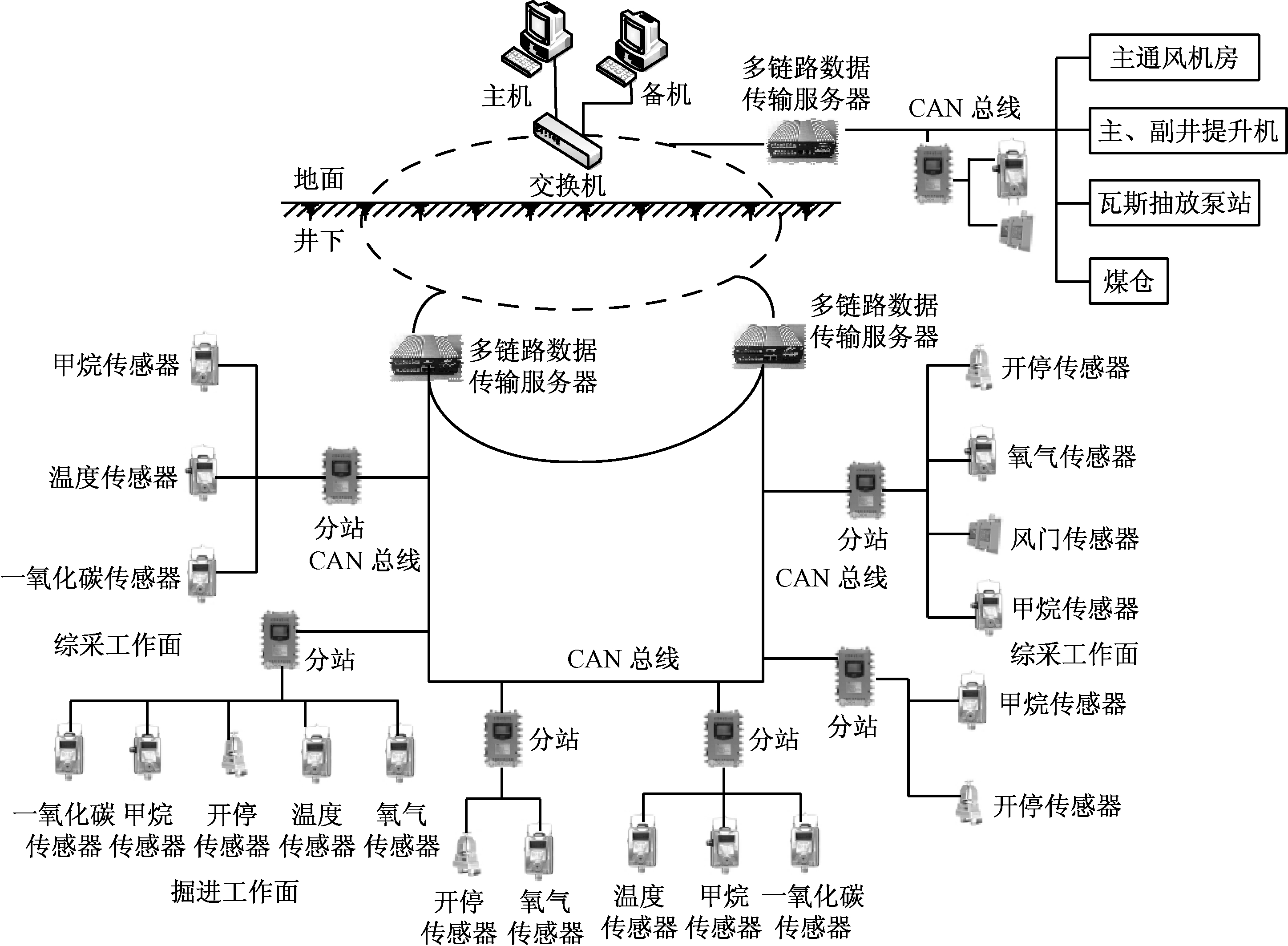

数字式煤矿安全监控系统以工业以太环网和CAN总线为数据传输平台,采用网络层和总线层的双重冗余结构,如图1所示。

图1 数字式煤矿安全监控系统双重冗余结构

系统主要由地面监控主机、多链路数据传输服务器、数字分站、数字传感器、隔爆兼本质安全型电源箱等组成。多链路数据传输服务器是实现双重冗余及故障监测的关键设备。

网络冗余:设备采用双网口接入以太环网,数据传输不中断,误码率为零,自愈时间短。

总线冗余:多链路数据传输服务器两端接入2条总线,2个端口同时监听总线信号,传输服务器可根据数据传输情况,自动进行主备端口切换。在数据传输过程中,一个端口作为主端口传输数据,另一个端口作为备用端口实时监控传输状态,主传输一旦发生错误或中断,主端口停止传输数据,备用端口立即启动,在总线正常的状态下传输数据。

总线冗余设备结合数字分站的实时操作系统,使系统在传输距离、传输速度、可靠性、实时性及系统集成能力等方面具有良好表现[2]。

数字式煤矿安全监控系统围绕控制、监测、通信三大任务进行工作,以数字分站为系统核心,传感器与分站、分站与服务器间采用CAN总线[3]通信。

基于CAN总线通信的数字式煤矿安全监控系统可采用先进的“多主通信”、“主动上传”数据传输方式,井下传感器状态发生变化时,无需上位机轮询,即可在10 s内主动将监控数据传送至地面。基于该种工作方式,分站之间的异地断电功能无需上位机参与,可直接进行数据交互,异地断电时间缩短至5 s以内。

“多主通信”工作方式配合井下工业以太环网交换机,不必等待巡检周期,可将系统监控容量扩充到255台分站。

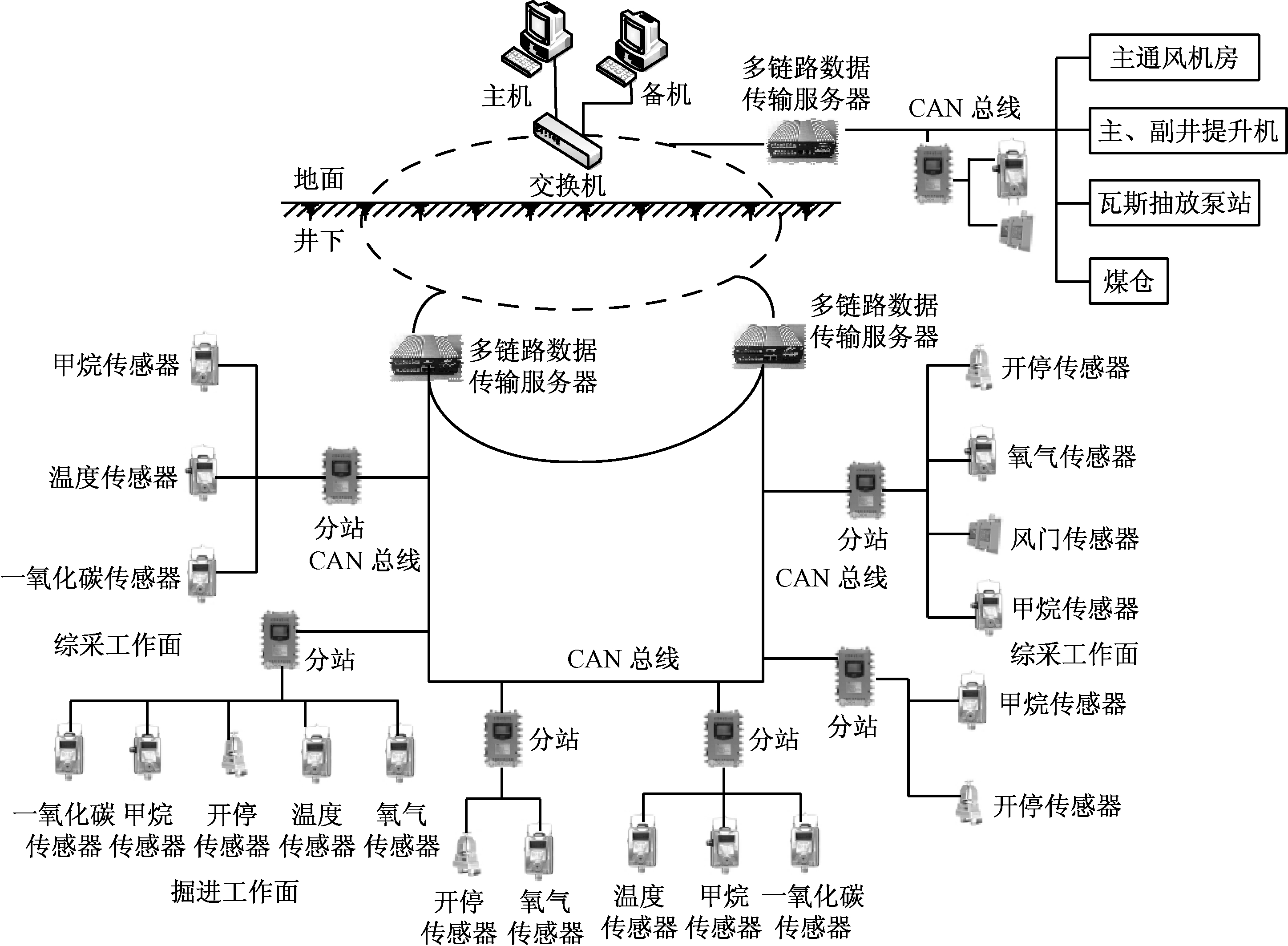

数字分站采用模块化设计,主处理器选用32位ARM处理器LPC2294,通信板选用LPC2119,多个处理器协同工作,同时处理数据采集、通信、控制等任务,极大缩短了分站的响应时间。数字分站硬件结构如图2所示。

图2 数字分站硬件结构

系统配接瓦斯、一氧化碳、二氧化碳、风速等数字式模拟量传感器,设备开停、风筒风量、语音风门等数字式开关量传感器及各类数字式断电器、电源箱等。这些设备负责采集井下环境参数和设备工作状态参数,执行分站发送来的控制指令。所有数字传感器均采用模块化设计,主要由采集、显示、通信3个模块构成,各个模块之间设置隔离电路,防止干扰源经由通信模块影响采集与显示功能。传感器通过CAN总线与分站进行双向数据传输,通过特定的通信协议和校验机制,有效避免了以往频率信号和电流信号制传感器因受到干扰而产生的误报警、“冒大数”等问题。同时,传感器具备类型自识别、故障自诊断功能,可自主判断故障类型和故障信息,并实时上传到上位机,方便安装和维护。多个传感器可共用1条线缆进行数据传输,大大降低了系统布线成本和线缆维护工作量。

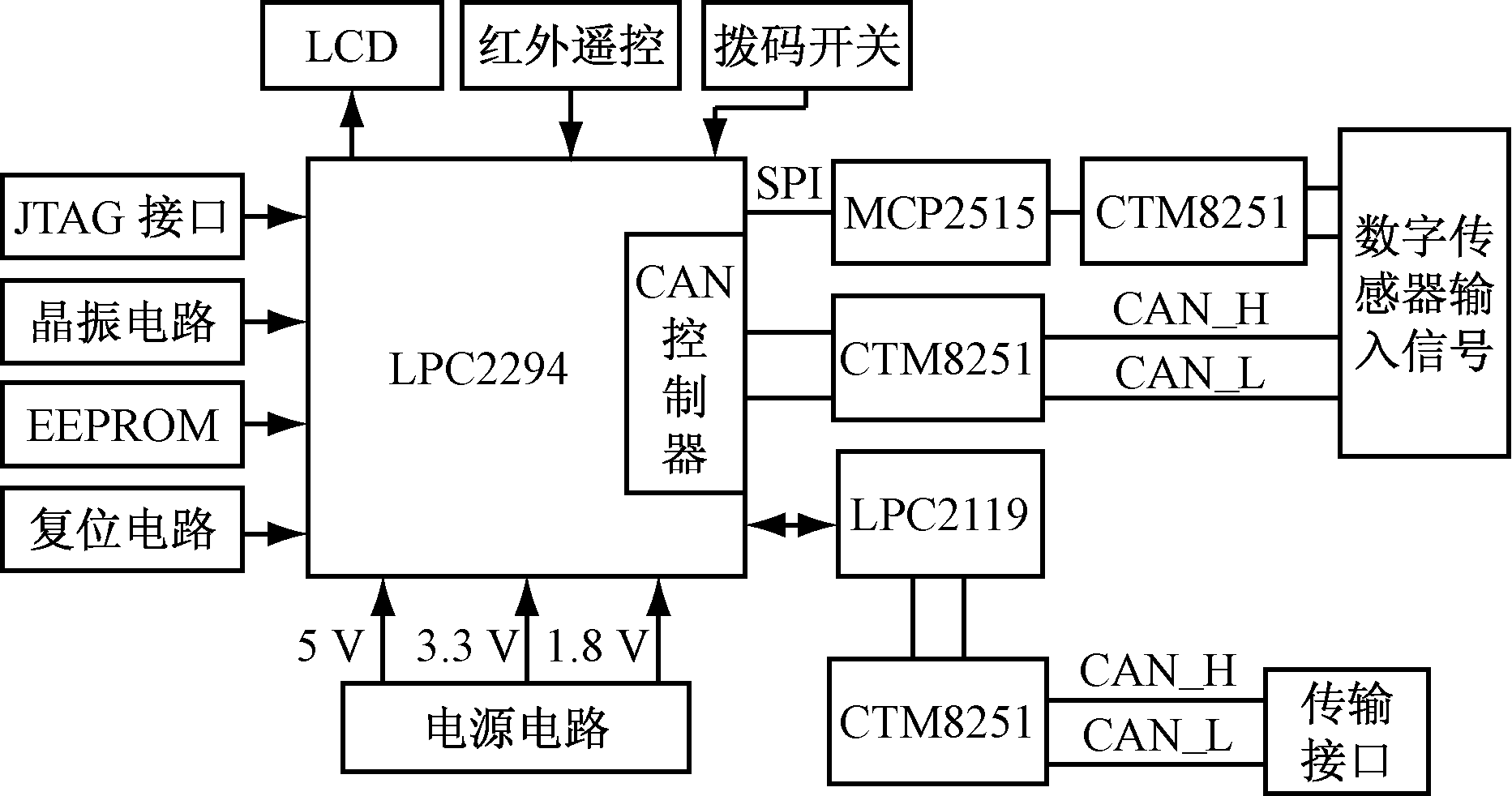

系统中的主要设备(分站、传感器、电源箱)都具有抗电磁干扰模块,并且达到了AQ 6201—2006 《煤矿安全监控系统通用技术要求》中有关设备电磁兼容抗扰度要求的等级[4](浪涌3级、静电3级、辐射电场2级、脉冲群3级),在实际使用中减少了由雷电、变频设备等对监控设备的影响和损坏,提高了系统可靠性。系统抗电磁干扰模块电路如图3所示。

CAN总线驱动器CTM8251的CAN_H、CAN_L引脚与总线间加入衰减电阻,防止其受过电流的冲击。CAN_H、CAN_L与地之间各并联1个1 000 pF电容,以滤除总线上的高频干扰,并在一定程度上防止电磁辐射。同时,为防止静电放电时产生浪涌高压,在CAN_H和CAN_L之间使用1个双向TVS管,减小电浪涌对分站的破坏[5]。

图3 系统抗电磁干扰模块电路

系统软件部分包括数字分站嵌入式程序、上位机监控软件及手机客户端软件。

3.1 数字分站程序

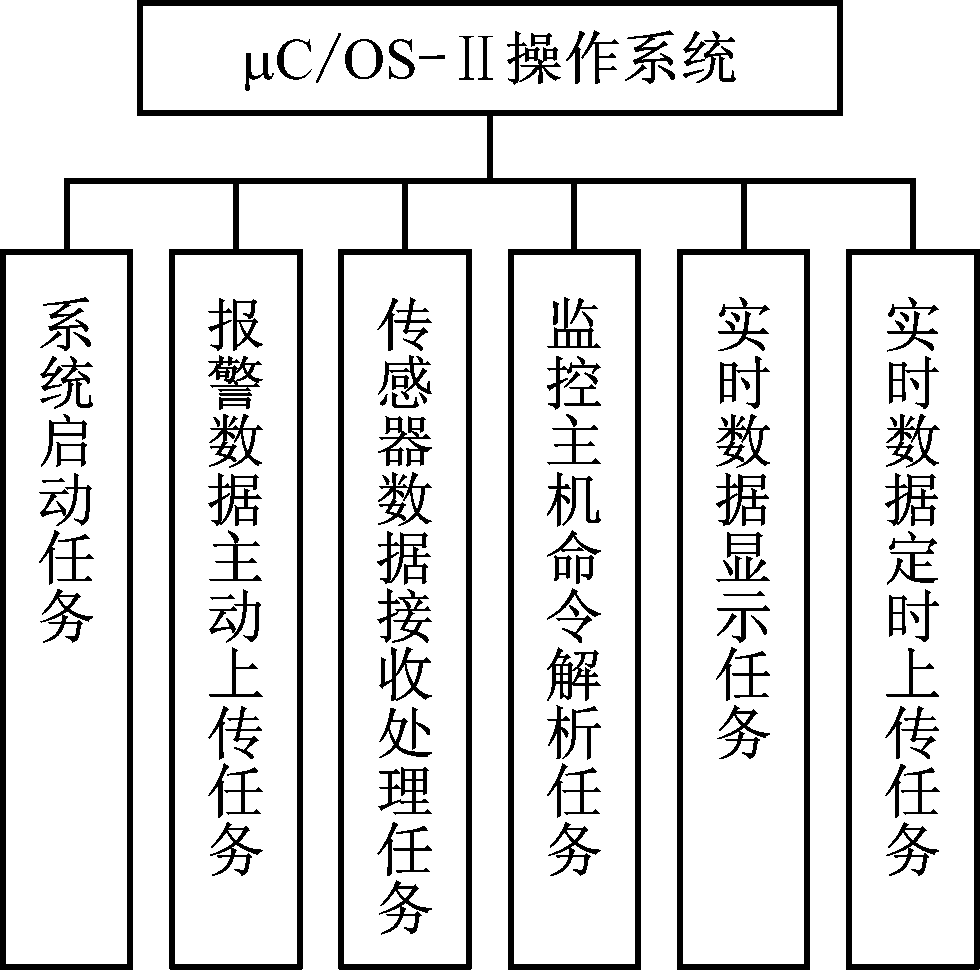

为了满足数字分站工作稳定性、实时性要求,实现软件在线升级功能,采用源代码公开,具有内核小、结构简单、可移植性和可裁剪性好等优点的μC/OS-II操作系统。选用ADS对数字分站程序进行编译和调试。

将μC/OS-II操作系统移植到LPC2294需编写OS_CPU.H,OS_CPU_C.C,OS_CPU_A.S这3个文件。完成μC/OS-II在LPC2294上的移植后,操作系统的内核便可对任务进行调度和管理。操作系统按照分站功能要求,划分和设计相关任务,通过任务调度函数来调度各任务,实现整个分站的功能[6]。

数字分站主要执行传感器数据采集,风电、瓦斯电闭锁,数据实时显示,数据通信等任务,不同任务具有不同的优先级。分站上电初始化之后,由μC/OS-II内核按照设定的优先级统一调度各项任务,完成监控功能。分站任务分解如图4所示,优先级从左到右依次降低。

图4 数字分站任务分解

分站通过下载一段引导程序——Bootloader程序实现程序远程在线修改和升级,以及大容量数据就地存储,因此,数字分站与上位机通信中断后,可独立执行数据采集、风电及瓦斯电闭锁等任务。

3.2 上位机监控软件

上位机监控软件可运行于Windows Server及Windows 7以上平台。软件采用B/S架构,在机房设置主、备服务器,不同的终端用户只需输入IP地址或网址即可完成数据、图形、报表查阅和系统设置,方便实用。

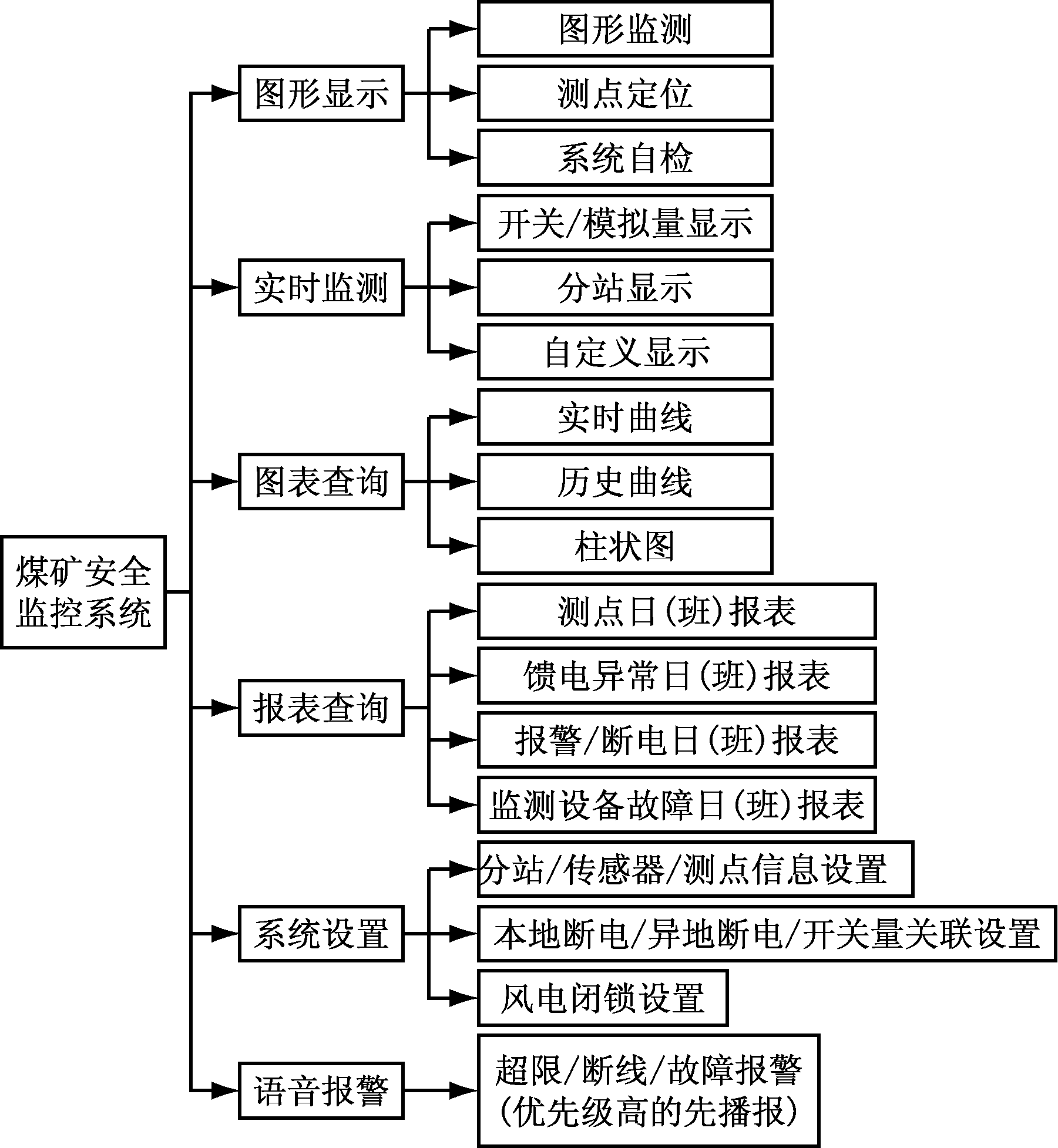

根据AQ 6201—2006,上位机监控软件功能如图5所示。

图5 上位机监控软件功能

上位机监控软件具备先进的GIS功能,支持矢量图形动画、图形分层、CAD导入,可通过鼠标进行缩放和拖动。地图数据与监控数据相结合,提供对分站和传感器的定位和数据查询功能[7]。

3.3 手机客户端软件

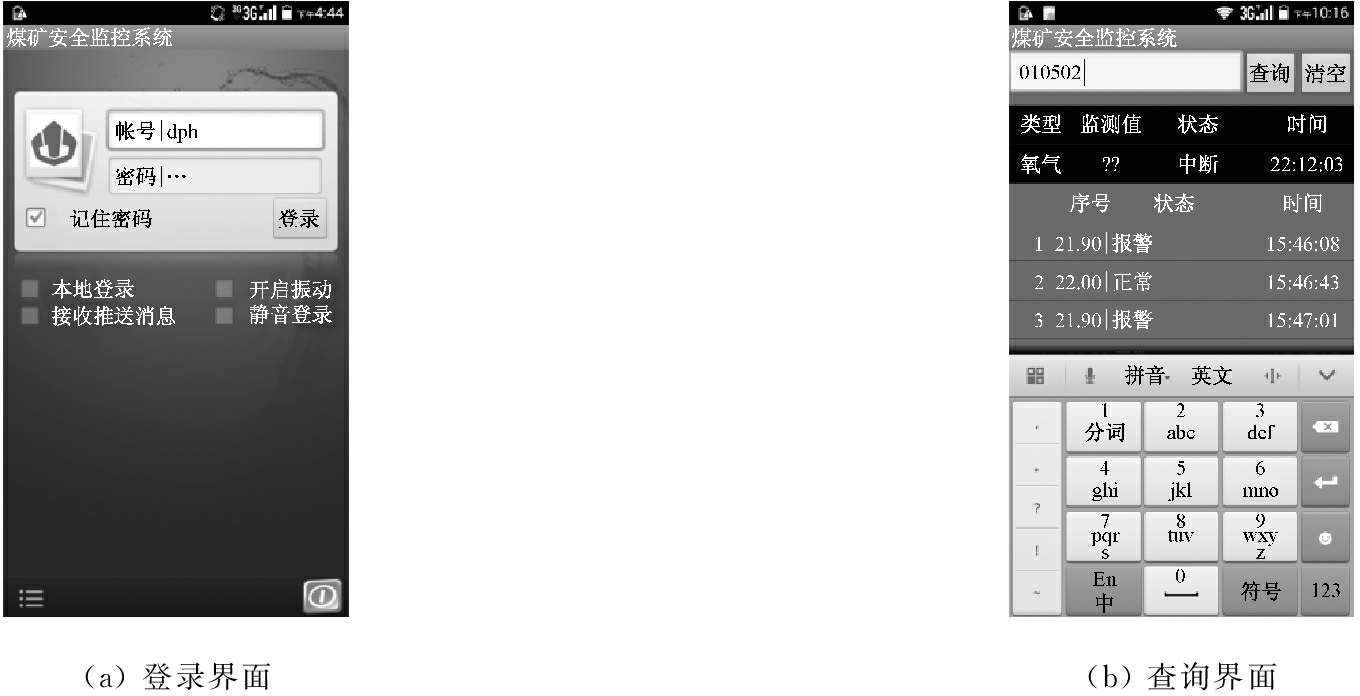

传统短信报警通知存在2个问题:① 大多数煤矿地处偏僻地带,手机信号比较弱,存在接收延迟或收不到问题;② 管理人员接收到短信后,无法对状态进行进一步查询和分析,也无法直接将采取的措施或决策及时反馈到安全监控系统中。鉴此,开发了煤矿安全监控系统手机客户端软件作为预警平台。手机客户端软件采用MQTT协议[8]实现推送功能,其架构如图6所示。

手机客户端软件采用Eclipse编辑器和ADT插件进行开发,Andorid平台选择4.0及以上版本,主要包括软件登录模块、事件消息及显示模块、连接检测模块、历史记录查询模块、措施处理模块。手机客户端软件实现了在报警事件发生后第一时间将报警信息发送给相关管理人员,同时提供了管理人员及维护人员对报警及异常信息的进一步查询功能,大大提高了煤矿管理者应对井下各种紧急事件的实时响应及处理能力。手机客户端软件登录及查询界面如图7所示。

图6 手机客户端软件架构

图7 手机客户端软件登录及查询界面

4.1 多主通信技术

应用CAN总线数据同步技术构建系统双重冗余网络结构,有效提高了网络稳定性和可靠性;基于异步分时复用技术,动态分配信道资源,提高了总线信道的利用率[9];结合CAN总线冲突仲裁机理,实现分站之间多主并发、对等通信的传输机制,提高了系统实时性。

4.2 先进的检测技术

系统采用高浓度激光甲烷传感器[10]。激光甲烷传感器的光源只对甲烷气体有反应,对水蒸气无反应,抗湿能力显著;采用可调谐二次谐波技术,不受粉尘干扰;激光光源稳定性好,生命周期内不需要标定(一般情况下2 a内免标定)。

系统采用红外二氧化碳传感器。该传感器采用红外光谱吸收技术,利用二氧化碳在红外光谱中的吸收峰值,确保检测数值稳定,检测精度较高[11]。该传感器只对二氧化碳气体光谱有反应,抗交叉干扰能力强,稳定性好。

4.3 智能传感技术

利用人工神经网络建立简单模型,所有监控设备遵照激励函数设计的逻辑策略运行,具有良好的智能特性[12],具体表现为系统监控设备具有自我识别、自诊断、自恢复等功能。系统在连续运行情况下,通过有效的学习算法,程序会自动对权值进行调整,改善系统行为,实时诊断系统及设备当前的运行状态与发展趋势;当发生故障时,尝试利用针对某问题设计的反馈型人工神经网络找到优化解,以实现自恢复功能。

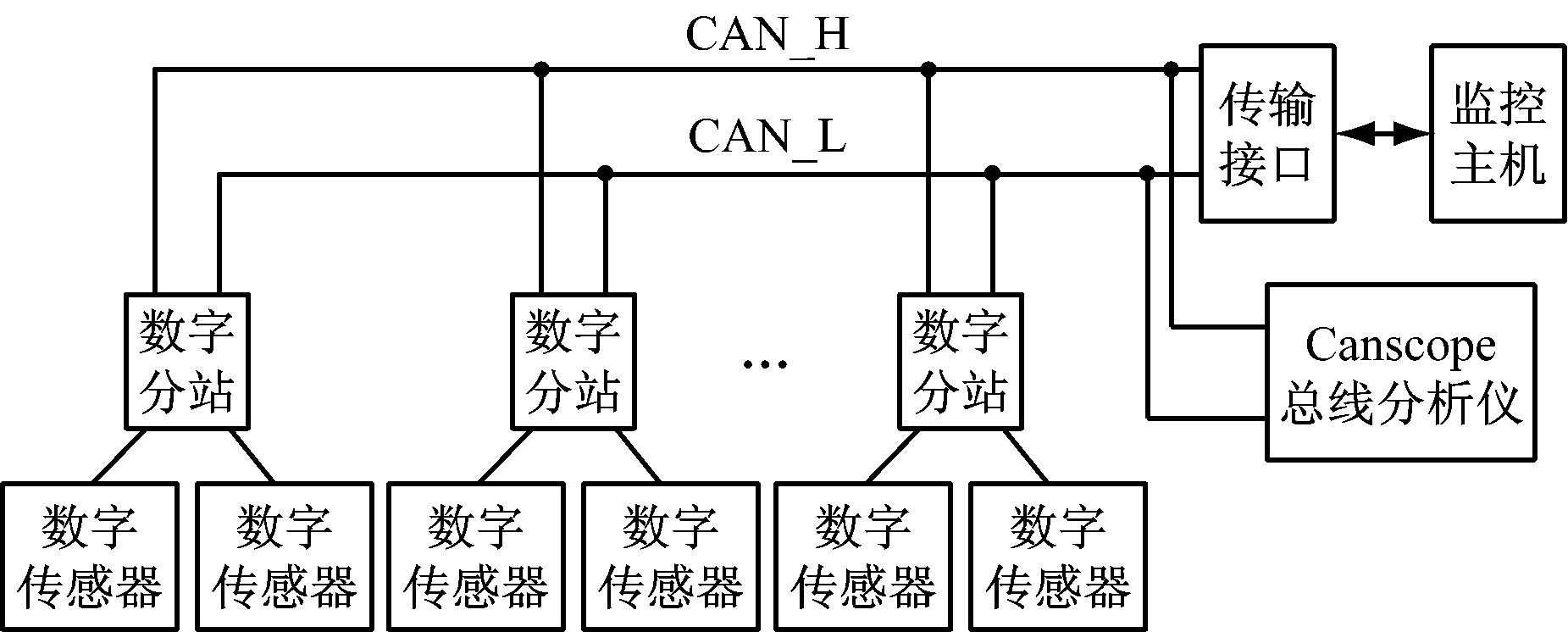

在实验室搭建模拟测试系统,利用仿真线搭建10 km CAN总线,接入32个数字分站,挂接200台各类传感器、执行器(相当于大中型煤矿监控设备数量),如图8所示。

图8 系统测试方案

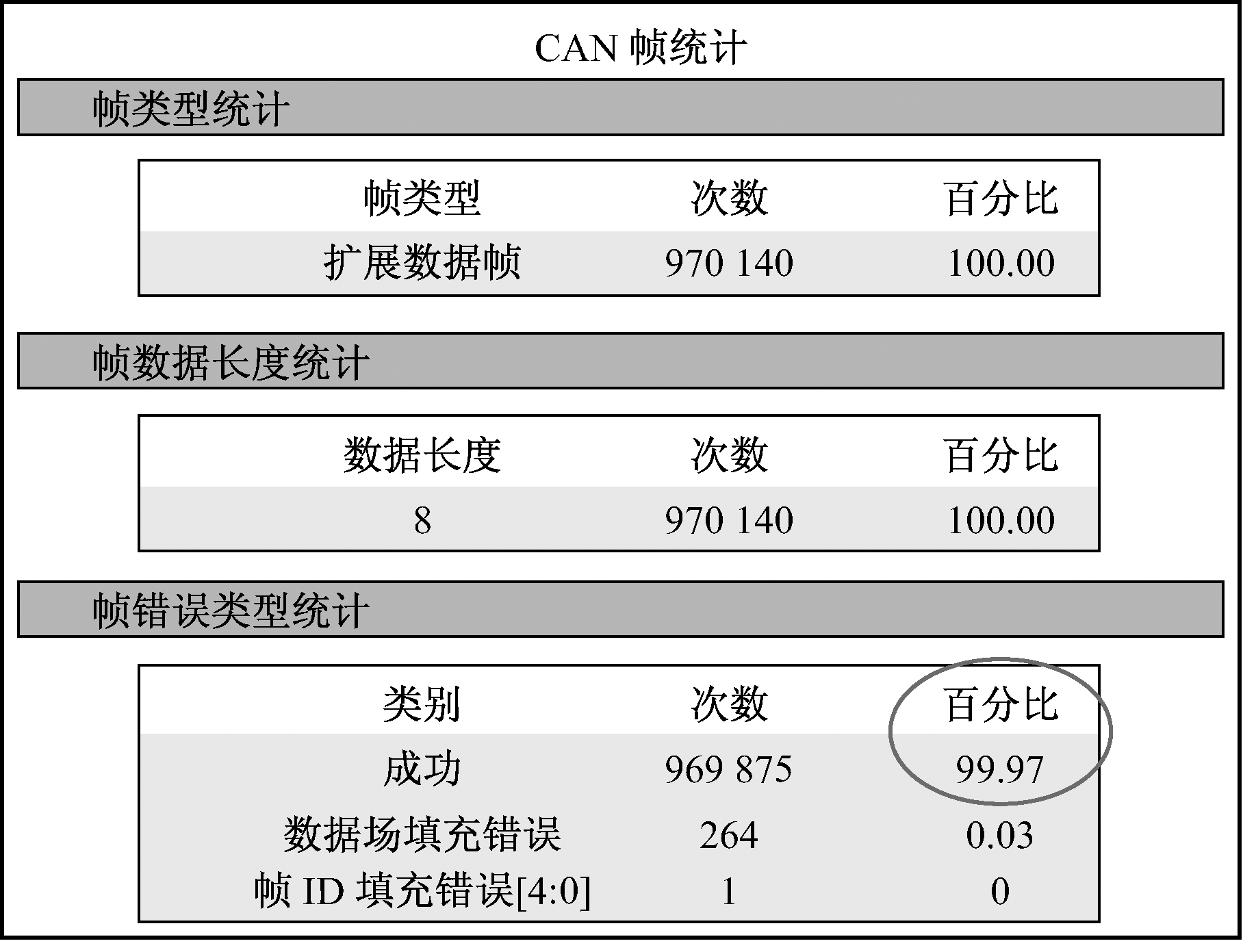

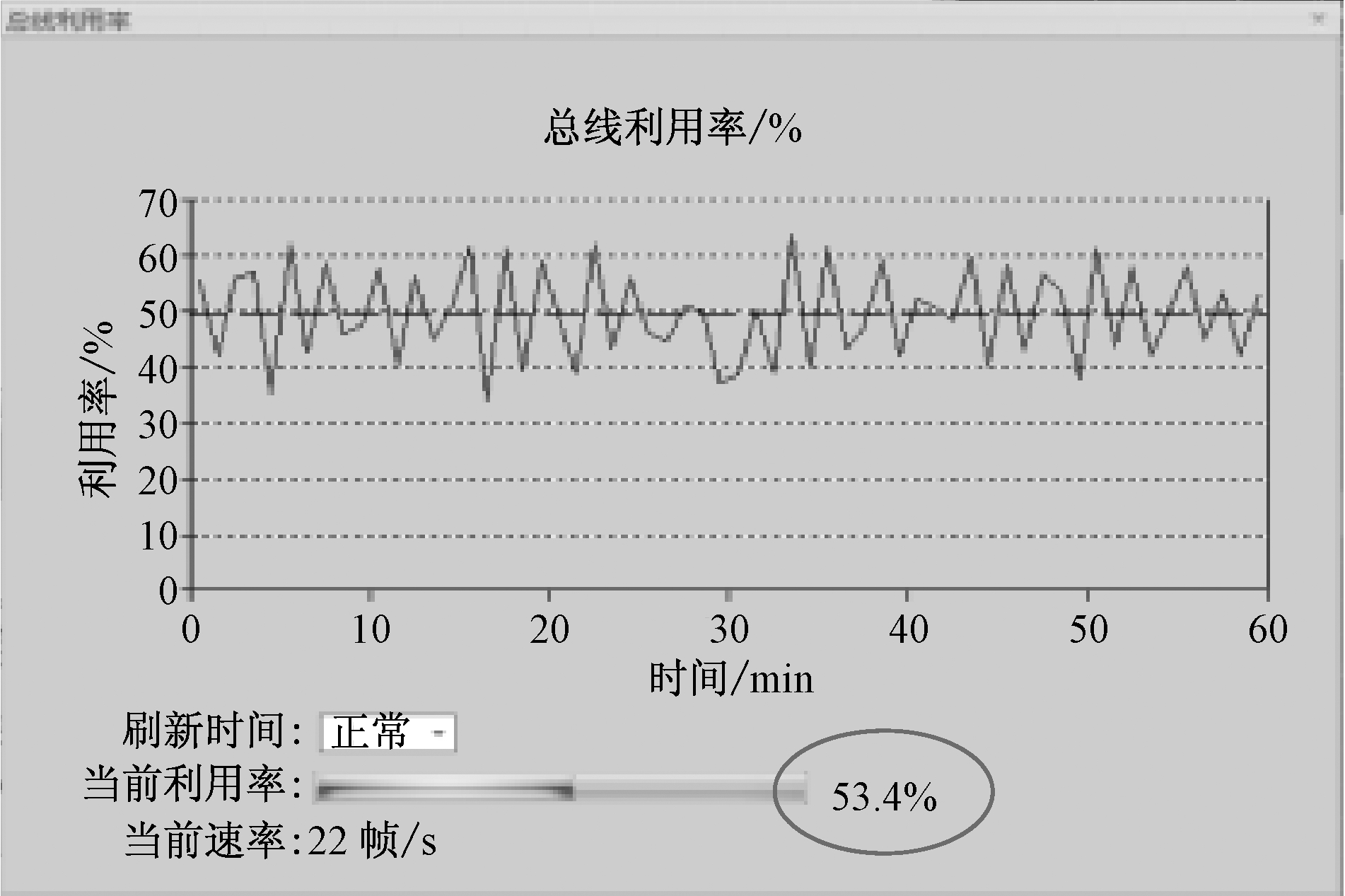

采用Canscope总线分析仪对总线通信状态进行监测分析,进而测试分站通信性能。测试结果如图9所示。可看出共监测970 140帧数据,成功率为99.97%,总线传输质量良好;总线利用率为40%~60%,总线留有充足的带宽余量,能够满足紧急情况下的数据传输要求,不会发生总线拥堵、数据无法上传到监控主机的情况。

系统连续运行40 d,数据稳定,无中断、异常数据产生。每日测试1次分站闭锁功能,各项技术指标均符合AQ 6201—2006要求。

(a) CAN总线传输情况

(b) CAN总线利用率

图9 系统CAN总线通信测试结果

数字式煤矿安全监控系统结合工业以太环网、CAN总线的双重冗余结构和嵌入式操作系统,符合未来安全监控系统数字化、智能化及网络化的整体发展趋势。试验验证了该系统具有实时性好、可靠性高等特点。

参考文献:

[1] 温良.基于物联网的数字式煤矿安全监测监控技术研究[C]//第九届全国煤炭工业生产一线青年技术创新文集.北京:煤炭工业出版社, 2014:407-413.

[2] 朱小三.基于CAN总线的煤矿安全监控系统的研究与实现[D].西安:西安电子科技大学, 2007.

[3] 赵建贵.基于P89LPC936监控分站的研究与设计[J].矿业安全与环保,2011,38(2):40-42.

[4] AQ 6201—2006 煤矿安全监控系统通用技术要求[S].

[5] 张鹏.智能井下分站的研究与实现[D].济南:山东大学,2008.

[6] 杨金壮.基于ARM的煤矿安全系统设计[D].南京:南京理工大学,2009.

[7] 孙晓宇.基于GIS的煤矿安全管理信息系统研究与开发[D].邯郸:河北工程大学,2010.

[8] 刘复源.基于MQTT协议的消息推送平台的设计与实现[D].广州:暨南大学,2015.

[9] 王征.现场总线通信技术的研究与实现[D].大庆:大庆石油学院,2004.

[10] 高耀.煤矿用全量程激光甲烷传感器[J].煤矿安全,2015,46(增刊1):48-50.

[11] 苏明仁, 李晓磊, 孙琪真,等.基于TDLS的光谱吸收型CO2传感器仿真与实验研究[J].仪表技术与传感器, 2016(7):4-7.

[12] 覃光华.人工神经网络技术及其应用[D].成都:四川大学,2003.

WEI Feng1,2,3

(1.China Coal Research Institute, Beijing 100013, China; 2.Beijing Mine Safety Engineering Technology Research Center, Beijing 100013, China; 3.State Key Laboratory of Coal Resource High Efficient Mining and Clean Utilization, Beijing 100013, China)

Abstract:For poor real-time communication, stability and anti electromagnetic interference performance of existing coal mine safety monitoring and control system, a digital coal mine safety monitoring and control system was proposed, and hardware scheme, software scheme and key technologies of the system were introduced. The system adopts dual redundancy structure of CAN bus and industrial Ethernet ring network, and takes LPC2294 ARM processor and μC/OS-Ⅱembedded operation system as cores. The test results show that communication success rate of CAN bus is 99.97% as well as utilization ratio is 40%-60% of the system with 10 km CAN bus, 32 digital substations and 200 sensors and actuators. The system can run 40 days continuously with stable data communication and without interrupted and abnormal data, and technique indexes of the system meet requirements of AQ 6201-2006Generaltechnicalrequirementsofcoalminesafetymonitoringandcontrolsystem.

Key words:coal mine safety monitoring and control; dual redundancy; CAN bus redundancy; multi-master communication; intelligent sensing

文章编号:1671-251X(2017)02-0019-05

DOI:10.13272/j.issn.1671-251x.2017.02.005

收稿日期:2016-12-02;

修回日期:2017-01-06;责任编辑:李明。

基金项目:国家重点研发计划资助项目(2016YFC0801405)。

作者简介:魏峰(1981-),男,山西太原人,高级工程师,硕士,现主要从事煤矿安全监控系统研发工作,E-mail:weifeng@ccrise.cn。

中图分类号:TD76

文献标志码:A

网络出版:时间:2017-01-22 10:25

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20170122.1025.005.html

魏峰.一种数字式煤矿安全监控系统设计[J].工矿自动化,2017,43(2):19-23.