杨清翔1, 向秀华2, 孟斌3, 王开忠3

(1.山西中煤华晋能源有限责任公司 王家岭矿, 山西 河津 043300; 2.中国矿业大学 信息与控制工程学院, 江苏 徐州 221008; 3.华洋通信科技股份有限公司, 江苏 徐州 221116)

摘要:针对煤矿带式输送机故障种类繁多且各征兆存在交叉,严重影响故障诊断的时效性和可靠性的问题,提出了一种煤矿带式输送机故障诊断方法。该方法采用粗糙集与神经网络相结合的故障诊断技术,通过粗糙集属性约简算法优化输入的故障征兆集,得到最优约简集;将约简后的最小条件属性集输入BP神经网络进行合理训练,经过不断学习优化,最终得到诊断决策规则;将约简的相应测试征兆属性样本输入训练好的网络进行故障诊断,判别出相应故障。仿真结果表明,该方法能够充分删除冗余信息,加快网络训练速度,提高带式输送机故障诊断精度。

关键词:带式输送机; 故障诊断; 粗糙集; BP神经网络; 故障征兆集

带式输送机作为煤矿生产系统的关键运输设备,一旦发生故障,将带来不可估量的财物损失与人员伤亡。如何对带式输送机出现的故障进行准确分析并得出有效的故障决策模型,根据其实时运行状态,及时发现故障征兆并预警,已成为煤矿企业亟待解决的问题。由于煤矿带式输送机配套设备多,加之长时间处于远距离、大运量工作状态,极易发生各类故障,且这些故障往往存在相互联系和交互[1],加大了故障检测和识别的难度。传统的单人工神经网络故障诊断方法虽然在诊断过程中具有非线性映射和容错的优势,但是仍然存在故障征兆信息较多时训练复杂度大大增加、极易陷入局部极小值、无法得到有效的决策信息等缺陷[2-4]。粗糙集算法是一种有效处理模糊、抽象、不确定性问题的数学工具,可从海量数据中提取最有效的关键信息,但因其容错性较差而受到很大局限[5]。鉴此,本文结合粗糙集理论和神经网络,提出了一种煤矿带式输送机故障诊断方法,提高了带式输送机故障诊断的准确性和效率。

由于多种异构设备以不同的方式工作,加之煤矿井下恶劣的运行环境导致煤矿带式输送机在运行过程中极易出现输送带跑偏、打滑、纵向撕裂、堆煤、断带等故障[6]。

(1) 输送带跑偏。跑偏是指输送带运行方向中心线偏离带式输送机固有中心线的现象,是带式输送机运行过程中经常发生的故障之一,极易引起运输的物料沿跑偏反方向洒落和输送带局部边缘磨损。此外,输送带跑偏还可能引发输送带打滑、撕裂等其他故障。作用于输送带的合力方向偏离标定运输中心线方向是导致输送带跑偏的本质原因。

(2) 输送带打滑。打滑是指驱动滚筒与输送带的运转速度不匹配而出现的异常相对运动,输送带一旦打滑,不仅会使带式输送机因传动力不足而失效,还可能会造成输送带因长时间摩擦而使温度升高并超过极限,从而引发火灾,另外,会导致输送带严重磨损、受到较强冲击后疲劳断裂、下坡段“飞车”等安全事故[7]。引起输送带打滑的主要原因是输送带与滚筒作用点的张力过小,无法提供足够的动力。

(3) 输送带纵向撕裂。纵向撕裂是指输送带的局部受力不均导致输送带在纵向上出现破损的情况。由于煤矿需要长距离、大运量输送物料,所以,矿用带式输送机通常为长距离带式输送机。长距离带式输送机通过钢绳芯来增加输送带的横向抗拉强度,以确保足够的运行拉力,但在拉力较大时,若超过输送带本身的纵向抗撕裂强度,就会造成纵向撕裂[8],一旦撕裂,将会使整条输送带失效。

(4) 输送带断带。断带是指输送带的横向截面发生断裂现象,运行中的输送带一旦发生断裂,受运动惯性影响,断开的输送带和运输的物料会快速堆积到机头位置,体积庞大的输送带和碎散的煤炭需耗费大量人力物力来清理,如果在向下运行过程中断带,则可能引起飞车,极其危险[9]。引起输送带断裂的主要原因是输送带横截面受到了不均匀的外力作用,同时张力超过极限范围,使输送带在瞬时张力为零。

粗糙集理论通过对无法直接得出有效信息的、残缺不全的、带有歧义的和无法明确定义的数据进行相应处理,可挖掘出给定数据隐含的本质特性,从而对其进行最符合自身特性的表述并加以应用,得到符合需求的处理结果[10]。粗糙集理论的定义如下:

定义1 知识表达系统 论域U中的知识表达系统定义为S=(U,C∪D),其中C∪D=A(A为全集)且C∩D=φ(φ为空集),C≠φ,D≠φ,C={α|α∈C}称为条件属性集,每个αj∈C(1≤j≤m)称为C的一个子属性;D={d|d∈D}称为决策属性集,故又称为决策系统。知识表达系统S的每个元素对应一个条件,由属性集C决定,结论由属性集D决定。

定义2 上近似与下近似 在论域U中,用S=(U,R)表示一个知识表达系统,设等价关系R∈IND(S),Y为输出集,定义集合X(X∈U)关于知识R的上近似、下近似分别为

φ}

(1)

![]() ⊆X}

⊆X}

(2)

定义3 正域、负域、边界域 论域U中的集合X关于知识R的正域定义为![]() 集合X关于知识R的负域定义为negR(X)=U-

集合X关于知识R的负域定义为negR(X)=U-![]() 集合X在知识R下的边界域定义为

集合X在知识R下的边界域定义为![]()

定义4 知识约简、核 一个知识库中可能包含了一些不重要的、对最终分类无影响的、冗余的知识,删除这些非关键的冗余知识,以达到细化知识库的目的,就称为粗糙集的知识约简[8]。

给定知识库K=U,S上的一个等价关系簇P⊆S,∀R∈P,若有不可分辨关系IND(P)=IND(P-{R})成立,则知识R为等价关系簇P中非关键的冗余信息,可删除,否则R为P的关键必须集合,不能删除,此时IND(P)≠IND(P-{R})。

用IND(P)表示P的不可分辨系,对于任意的G⊆P,若G是独立的,且同时满足INDG=INDP,则称G是P的一个约简集,记为G∈RED(P),RED(P)为P的全体约简集的并集。

关系簇P的核COREP定义为P的全体约简集的交集,COREP=∩RED(P),核COREP包含了P中全体必要的关键知识,且核是唯一的。因为核COREP包含在知识的每一个约简中,因此,可以作为属性约简的基础元素。

BP(Back Propagation)神经网络是通过神经元节点输出误差在各个隐含层的反向作用来实现网络的训练收敛[11],三层BP神经网络的训练过程就是通过不断调节输入层与中间隐含层之间的权值Vki和中间层与输出层之间的权值Wij来调节误差E。

当训练样本规模较大时,标准的BP神经网络算法的收敛速度会变慢,学习误差也会受激励函数的影响,抗干扰性下降且易陷入局部极小值,导致不正确的训练结果。为此,本文引入L-M(Least Mean)算法,用以改进标准BP神经网络算法。L-M算法作为BP神经网络的学习算法时,分别计算网络输出误差与网络隐含层权值和输入层权值的导数,通过阻尼因子在各个导数值之间进行插值,达到高斯-牛顿法和梯度下降法的平衡优化调整作用,从而使整个网络更快速地收敛。L-M算法使每次迭代误差调整方向不再固定沿着负梯度方向,而可以沿着不同的方向进行不断寻优,自适应调整网络各个权值,充分利用高斯-牛顿法与梯度下降算法的优点加速网络的收敛,且确保总能得到有效的训练结果,某种程度上克服了标准BP神经网络算法在某些情形下无法收敛的缺点。

一个M维的权向量W的迭代公式表示为

W(k+1)=W(k)+ΔW(k)

(3)

则其误差函数E(W)表示为

(4)

式中:mj,oj分别为期望输出与实际输出;N为输出维数;ej(W)=[e1(W)e2(W) …eN(W)]T。

![]() 表示误差函数E(W)的梯度,其表达式为

表示误差函数E(W)的梯度,其表达式为

(5)

![]() E(W)=JT(W)J(W)+

E(W)=JT(W)J(W)+![]() ei(W)

ei(W)![]() ei(W)

ei(W)

(6)

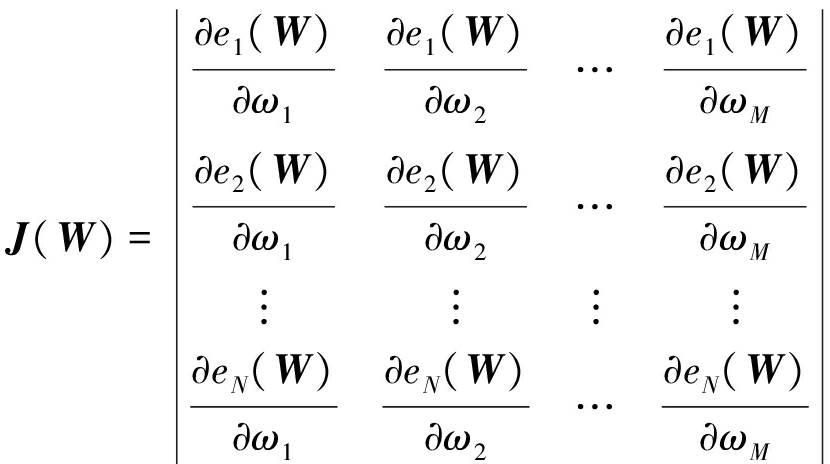

式中![]() 为E(W)的Hessian矩阵;J(W)为输出误差对相应权值的雅可比矩阵,即

为E(W)的Hessian矩阵;J(W)为输出误差对相应权值的雅可比矩阵,即

(7)

根据牛顿法,有

(8)

而越接近最优解![]() 越趋近于0,这时也就得到高斯-牛顿法规则:ΔW=-[JT(W)J(W)]-1JT(W)e(W)。而本文采用的L-M算法就是对高斯-牛顿法规则的一种改进算法,规则如下:

越趋近于0,这时也就得到高斯-牛顿法规则:ΔW=-[JT(W)J(W)]-1JT(W)e(W)。而本文采用的L-M算法就是对高斯-牛顿法规则的一种改进算法,规则如下:

ΔW=-[JT(W)J(W)+λL]-1JT(W)e(W)

(9)

式中:L为一个单位矩阵;λ为阻尼因子,大于0,是L-M算法的关键标量,当λ由一个较大的值开始由大到小变化,最后变成0的过程等效于高斯-牛顿法的平滑调整过程,当λ取值较大时,接近于学习速率很小时的梯度下降算法,随着寻优迭代逐步减小λ,以减小误差。

L-M BP神经网络算法的训练步骤如下:

(1) 初始化权值向量W(0),并设定各个参数的误差允许值ε,β,μ1,μ2,令k=0,λ=λ0,将训练样本依次输入神经网络系统。

(2) 依次计算输出ei(W(k))和输出误差E(W(k))。

(3) 利用式(7)计算雅克比矩阵J(W(k))。

(4) 利用式(3)—式(5)、式(8)计算ΔW(k),W(k+1),E(W(k+1)),若E(W(k+1))≤ε,算法结束,否则转到步骤(5)。

(5) 如果E(W(k+1))≥E(W(k)),直接令W(k+1)=W(k),若此时‖J(W(k+1))TE(W(k+1))‖≤β,则迭代结束,否则,令λ=μ1λ,转到步骤(4);如果E(W(k+1))<E(W(k)),直接转到下一步。

(6) 若此时![]() 说明找到了一个局部极小值W′=W(k+1),算法结束;否则令k=k+1,λ=λ/μ2,转到步骤(2),进入新一轮迭代,直到寻求到全局最优解。

说明找到了一个局部极小值W′=W(k+1),算法结束;否则令k=k+1,λ=λ/μ2,转到步骤(2),进入新一轮迭代,直到寻求到全局最优解。

利用粗糙集属性约简算法求解最小条件属性集和核,有效减少条件属性数量,将约简后的最小条件属性集输入BP神经网络进行合理训练,经过不断学习优化,最终得到诊断决策规则,将约简的相应测试征兆属性样本输入训练好的网络进行故障诊断,判别出相应故障。

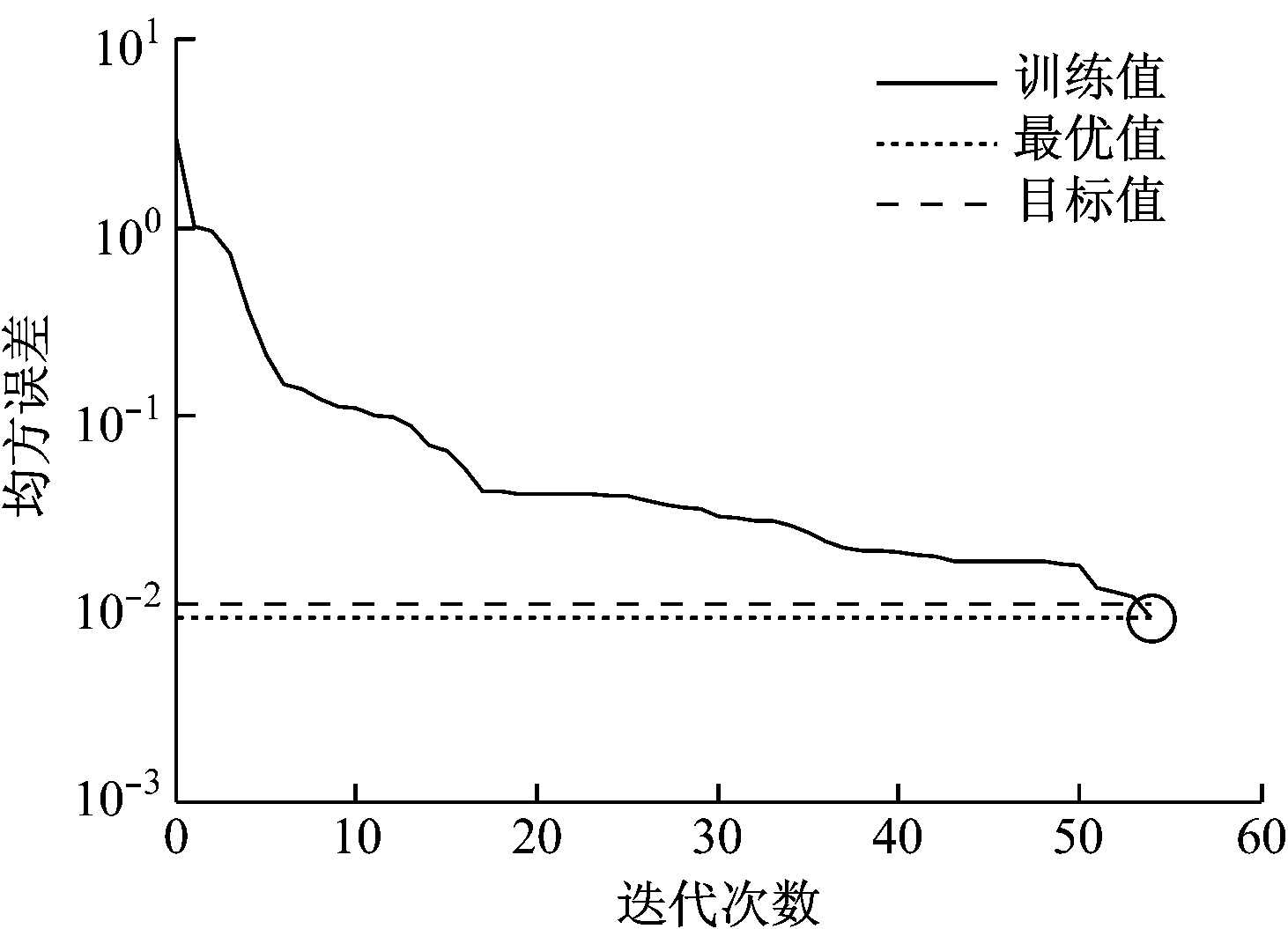

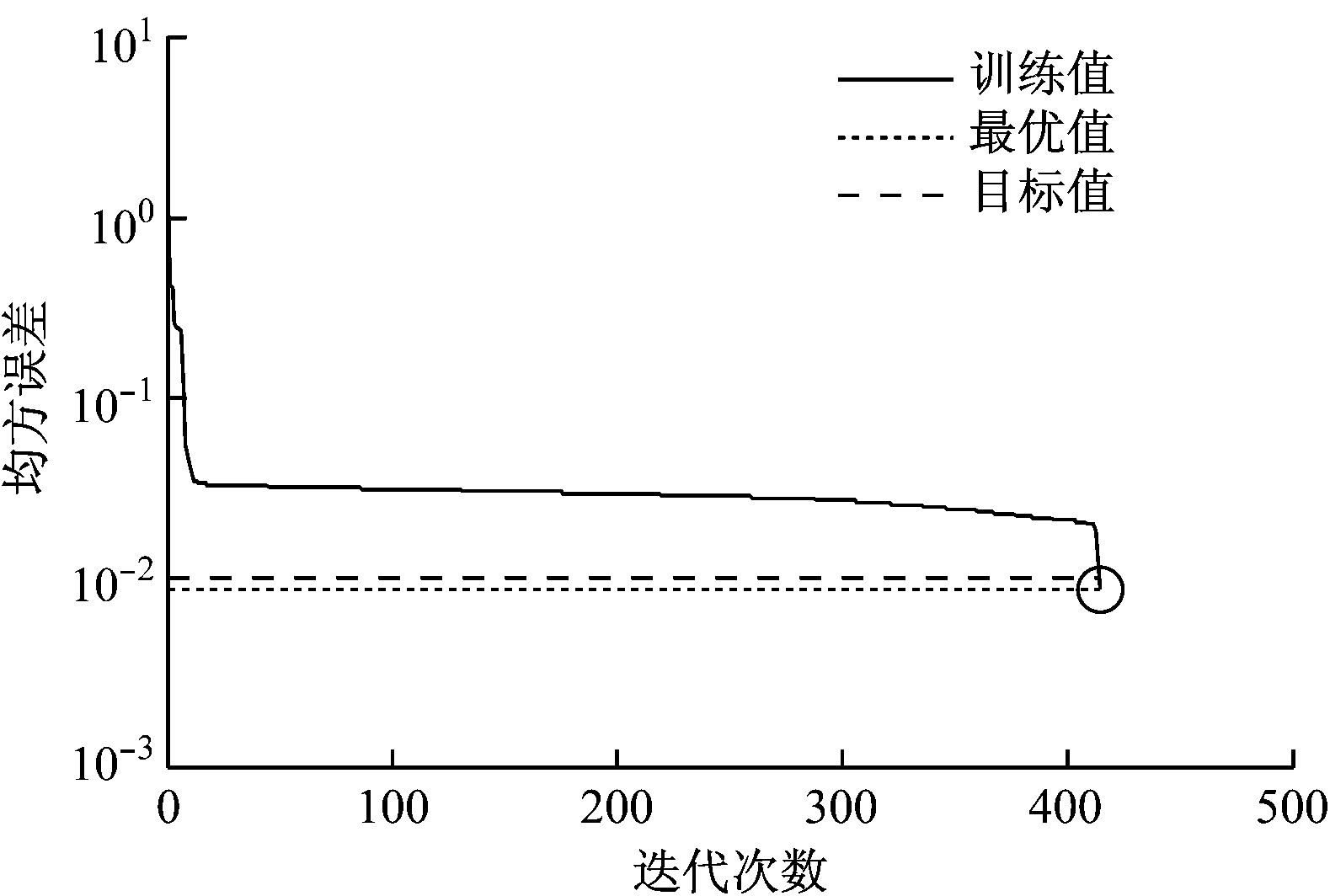

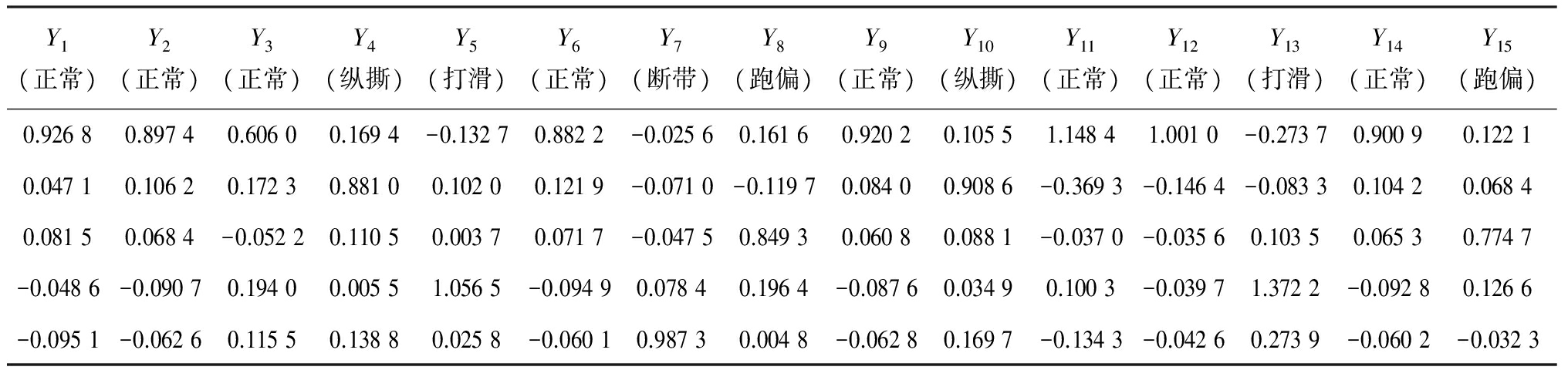

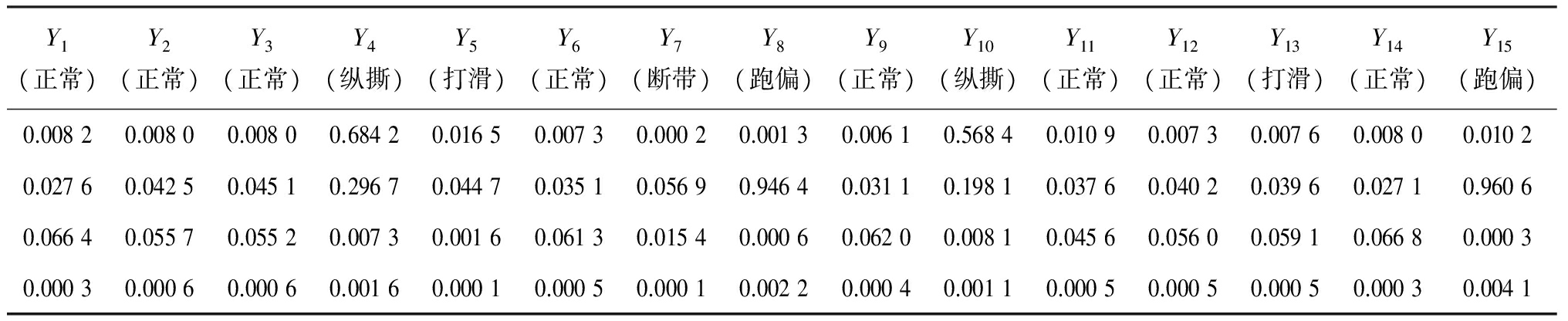

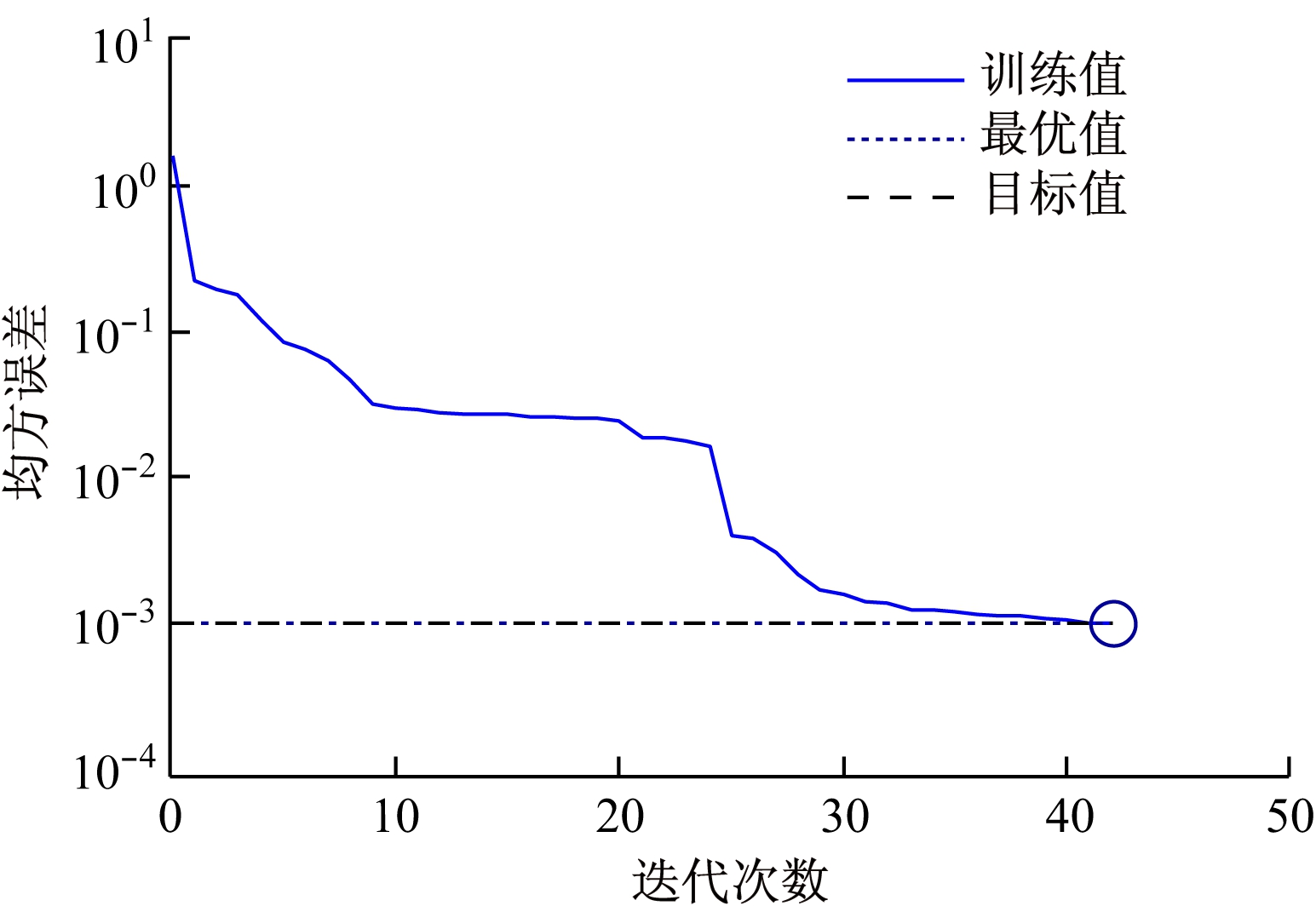

以某煤矿的带式输送机智能专家决策系统的监控数据库为基础,选取某一段时间内,该煤矿主平硐带式输送机在线监测系统采集的张力、带速、主要滚筒温度等50组原始数据作为故障诊断的样本集,经过约简得到最优属性集作为BP神经网络的输入。BP神经网络的仿真参数设置如下:隐含层神经元个数为11,学习效率为0.05,训练误差为0.001,初始训练步长为5 000,用tansig函数作为中间隐含层传递函数,输出层的传递函数选用可以拓宽值域范围的线性函数purelin函数,学习训练函数选取trainlm函数,即利用L-M算法。输入参数进行训练和测试,全体属性集L-M BP神经网络算法的测试与仿真结果如图1、表1所示,同时在相同参数条件下,采用标准BP神经网络算法(最优约简属性集BP神经网络算法)训练的测试与仿真结果如图2、表2所示。

图1 全体属性集L-M BP神经网络算法训练曲线 (目标误差e=10-2)

Fig.1 Training curve of all the properties set L-M BP neural network algorithm(e=10-2)

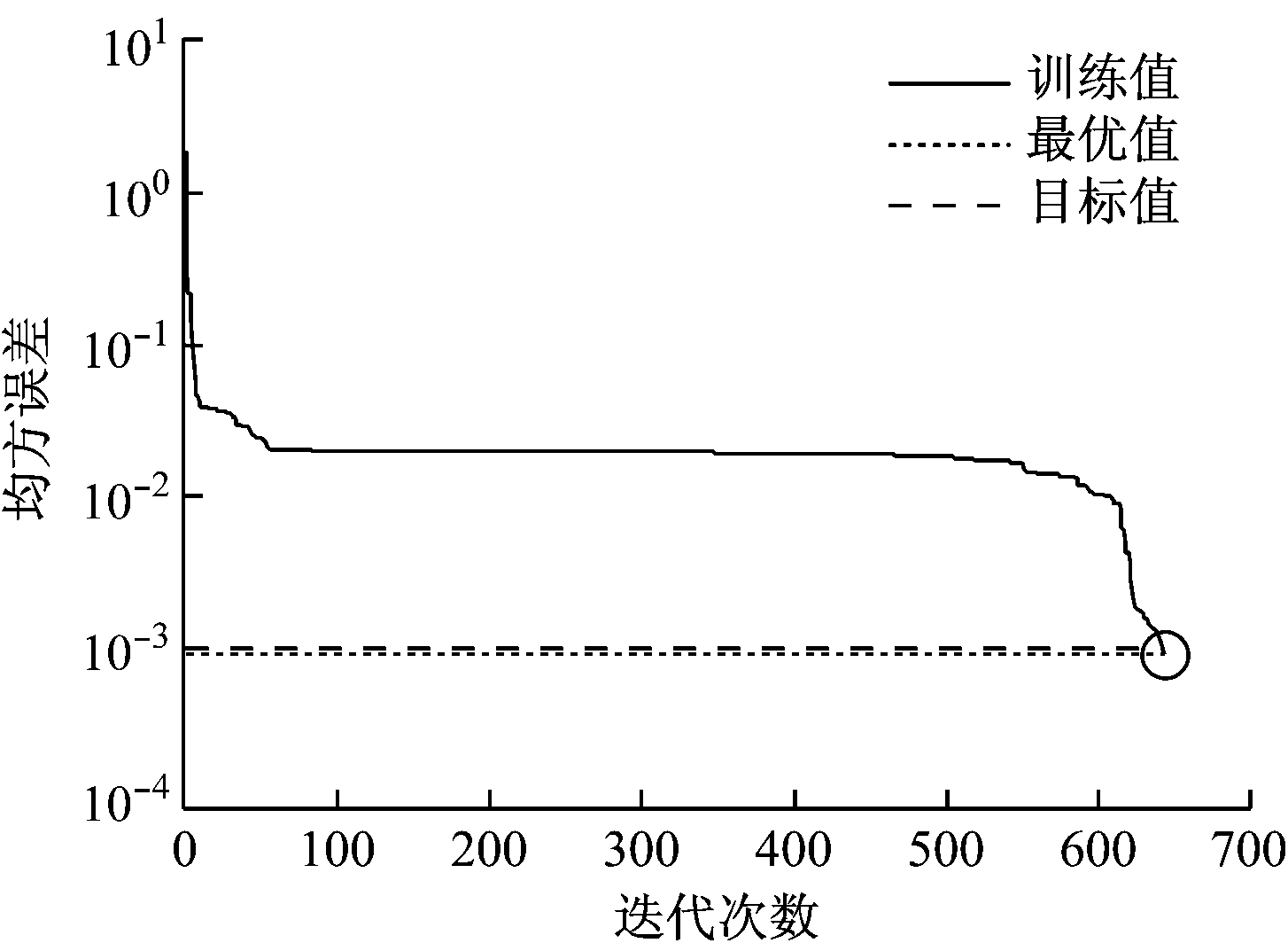

图2 最优约简属性集BP神经网络算法训练曲线 (目标误差e=10-2)

Fig.2 Training curve of optimal reduction properties set BP neural network algorithm(e= 10-2)

表1 全体属性集L-M BP神经网络算法仿真结果

Table 1 Simulation results of all properties set L-M BP neural network algorithm

表2 最优约简属性集BP神经网络算法仿真结果

Table 2 Simulation results of optimal reduction properties set BP neural network algorithm

从图1和图2对比分析可知,全体属性集学习样本迭代12次时就趋于收敛得出决策规则,而最优约简属性集学习样本却需要更多的训练迭代次数,101次后才趋于收敛得出相应规则,比约简后的属性集多花9.18倍的训练时间。由表1的测试样本仿真结果可知,各个测试样本的输出分别为{正常(1 0 0 0 0),正常,正常,纵撕 (0 1 1 1 1),打滑(0 0 0 1 0),正常,断带(0 0 0 0 1),跑偏(0 0 1 0 0),正常,纵撕,正常,正常,打滑,正常,跑偏},实际输出结果与理想值的差值得出故障偏差分别为0.031,0.031 6,0.016 3,0.000 6,0.001,0.040 5,0.018 9,偏差都较小,可满足实际应用的误差要求。由表2可知,最优约简属性集的结果偏差较大,分别为0.283 8,0.168 7,0.217 2,0.157,难以作为后期诊断的标准。对比可知,以通过粗糙集属性约简后的全体属性集作为L-M BP神经网络算法的输入样本,得到的诊断预测结果更准确可靠。

如果将2种诊断模型的目标误差设置得更小,其他参数保持不变,当设置目标误差e为10-3时,训练曲线分别如图3和图4所示。全体属性集学习样本与最优约简属性集学习样本的收敛迭代次数分别为42和642,全体属性集在时间和精度方面都比约简属性集更具有优势。大量对比试验结果都表明,任意相同目标误差下,全体属性集作为L-M BP神经网络的输入比约简属性集作为L-M BP神经网络的输入需要更少的训练次数,收敛速度更快。

图3 全体属性集L-M BP神经网络算法训练曲线(e=10-3)

Fig.3 Training curve of all properties set L-M BP neural network algorithm(e=10-3)

图4 最优约简属性集BP神经网络算法训练曲线(e=10-3)

Fig.4 Training curve of optimal reduction properties set BP neural network algorithm(e=10-3)

实际带式输送机故障诊断通常要求较高的实效性和可靠性。本文提出的带式输送机故障诊断方法结合了粗糙集理论和神经网络两者的优势,通过粗糙集属性约简算法优化输入的故障征兆集,得到最优约简集,简化了神经网络的输入,同时增强了抗干扰能力,从而提高了带式输送机故障诊断的准确性和效率。仿真结果表明,该方法能够充分删除冗余信息,加快网络训练速度,减小故障诊断误差,实时性和诊断精度都能达到实际工矿监测需求,是一种有效的煤矿带式输送机故障诊断方法。

参考文献(References):

[1] 吴定会,王莉,李意扬. 带式输送机常见故障及诊断技术综述[J].变频器世界,2012(8):47-51.

WU Dinghui, WANG Li, LI Yiyang.A review on belt converyor's common faults and fault diagnosis technology[J].The World of Innverters,2012(8):47-51.

[2] 阮慎. 基于粗糙集和遗传算法的带式输送机的故障诊断研究[J].煤矿机械,2013,34(9):280-282.

RUAN Shen. Fault diagnosis research of belt conveyer based on rough set and genetic algorithm[J]. Coal Mine Machinery,2013,34(9):280-282.

[3] JIA W,ZHAO D,SHEN T,et al. An optimized classification algorithm by BP neural network based on PLS and HCA[J]. Applied Intelligence,2015,43(1):176-191.

[4] LIU J,WANG H,SUN Y,et al. Real-coded quantum-inspired genetic algorithm-based BP neural network algorithm[J]. Mathematical Problems in Engineering,2015(2015):1-10.

[5] YE M,WU X,HU X,et al. Anonymizing classification data using rough set theory[J]. Knowledge-Based Systems,2013,43(2): 82-94.

[6] 赵肖敏. 基于模糊神经网络的带式输送机故障诊断研究[D].太原:太原科技大学,2013.

[7] 冯禹,孟国营,张妙恬,等. 带式输送机故障定位技术的应用现状与技术探讨[J].煤炭工程,2013,45(11):90-92.

[8] 王晓超. 基于 Labview 矿用输送带纵向撕裂视觉在线检测系统设计[D].太原:太原理工大学,2016.

[9] 康云霞. 基于粗糙集与神经网络的异步电机故障诊断方法的研究[D].锦州:渤海大学,2014.

[10] 杜瑞娟. 基于RS-RBF神经网络相结合的配电网故障诊断方法研究[D].成都:西华大学,2012.

[11] 李虎成. 基于粗糙集和粒子群优化 BP 神经网络的故障诊断方法研究[D].兰州:兰州交通大学,2014.

YANG Qingxiang1, XIANG Xiuhua2, MENG Bin3, WANG Kaizhong3

(1.Wangjialing Coal Mine, Shanxi Zhongmei Huajin Energy Co., Ltd., Hejin 043300, China; 2.School of Information and Control Engineering, China University of Mining and Technology, Xuzhou 221008, China; 3.Huayang Communications Technology Co., Ltd., Xuzhou 221116, China)

Abstract:In view of problems of timeliness and reliability of fault diagnosis for coal mine belt conveyor are seriously affected by various fault types and the mutual influence of symptoms, a fault diagnosis method of coal mine belt conveyor was put forward. The method adopts fault diagnosis technologies combining with rough set and neural network, uses rough set attribute reduction algorithm to optimize input fault symptoms set, and obtains the optimal reduction set. The reduced minimum condition attribute set was input into BP neural network to train in a reasonable manner, and diagnosis decision rules was obtained through continuous learning and optimization. The reduced samples of the corresponding test symptoms set attribute were input into the trained network to diagnose fault, so as to identify corresponding fault. The simulation results show that the method can fully remove redundant information, speed up network training, and improve fault diagnosis accuracy of belt conveyor.

Key words:belt conveyor; fault diagnosis; rough set; BP neural network; fault symptoms set

文章编号:1671-251X(2017)12-0048-05

DOI:10.13272/j.issn.1671-251x.2017.12.010

中图分类号:TD634

文献标志码:A 网络出版时间:2017-12-06 14:17

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20171205.1745.010.html

收稿日期:2017-06-27;

修回日期:2017-09-27;责任编辑张强。

基金项目:国家重点研发计划资助项目(2016YFC0801808)。

作者简介:杨清翔(1980-), 男, 河南新野人, 高级工程师, 硕士, 主要研究方向为矿山机电管理, E-mail:yyqqxx001@163.com。

引用格式:杨清翔, 向秀华, 孟斌,等.一种煤矿带式输送机故障诊断方法[J].工矿自动化,2017,43(12):48-52.

YANG Qingxiang, XIANG Xiuhua, MENG Bin,et al. A fault diagnosis method of coal mine belt conveyor[J].Industry and Mine Automation,2017,43(12):48-52.