表1 爆破药管材料性能参数

Table 1 Performance parameters of blasting tube material

分析研究

高帆1, 余磊2, 谭力海3

(1.攀钢集团 新白马矿业有限公司, 四川 攀枝花 617209; 2.中交第二航务工程局有限公司, 湖北 武汉 430040; 3.中南大学 资源与安全工程学院, 湖南 长沙 410132)

摘要:针对某区域煤体硬度不高、渗透性较低的特点,为了确定适合于该区域煤体的药卷半径和不耦合装药系数,提高该区域煤体爆破效率,采用ANSYS/LS_DYNA软件进行爆破致裂模拟分析,得到不同药卷半径、不同不耦合装药系数下的压缩区半径和最大裂纹长度。分析结果表明,在对该区域煤体进行预裂爆破增透时,最适合的药卷半径为30 mm,不耦合装药系数为1.5;在一定范围内,高硬度煤体比低硬度煤体爆破致裂效果好,主要表现为高硬度煤体破碎区半径相对较小而裂纹数量较多,同时裂纹长度也较大。

关键词:低硬度煤体; 预裂爆破; 药卷半径; 不耦合装药系数; 爆破效率; 爆破致裂分析

在煤矿生产中,瓦斯引发的事故往往是灾难性的,在不影响生产进度的前提下,对煤体中的瓦斯进行抽采是保证生产安全的一个基本手段。采用爆破致裂技术,利用爆炸产生的应力波和气体使煤体中产生大量裂隙,可有效提高煤矿瓦斯抽采率,消除瓦斯突出的危险[1-3]。爆破参数的设置对爆破效果具有重要影响。

数值模拟技术是一种根据有限元的概念、用计算机模拟某物理实验的方法。由于在现场测试和更改参数非常繁琐,而纯理论研究又缺少事实数据的支撑验证,通过数值模拟技术,可利用理论分析结果指导现场试验,用现场试验数据验证理论分析结果。文献[4]利用LS_DYNA软件模拟了某煤矿采区的坚硬煤体的单孔预裂爆破,分析了各爆破参数和爆破应力波分别对煤体的影响。文献[5]使用软件模拟了爆破孔在煤体深孔预裂爆破中的导向致裂作用。文献[6]利用分析软件模拟分析了聚能爆破对煤体性质、裂隙发育的影响。文献[7-8]对煤体裂隙的发育规律及爆破参数、钻孔情况、地应力、地表震动等因素进行了研究。

本文在上述研究的基础上,针对某区域煤体硬度不高、渗透性较低的特点,为了确定适合于该煤体的药卷半径和不耦合装药系数,提高爆破效率,采用ANSYS/LS_DYNA软件进行数值模拟试验,分析药卷半径和不耦合装药系数对爆破效果的影响。

算法选择:由于煤体爆破致裂时,爆破孔附近质点变形很大,且为空气介质不耦合装药,必须加入空气材料,所以本文采用流固耦合算法。

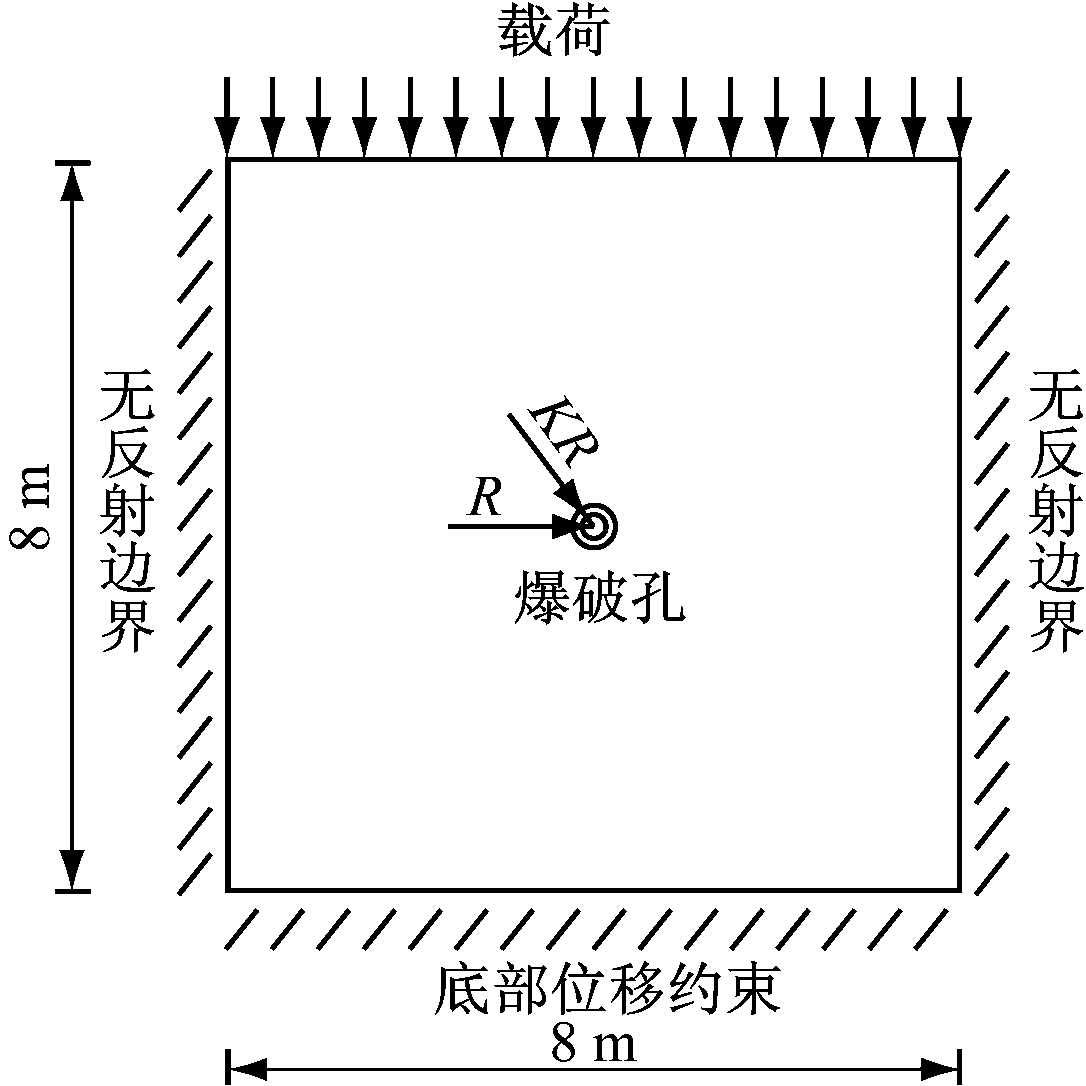

边界条件确定:模型边界设置为无反射边界条件,以等效在无限空间中的爆炸情况。

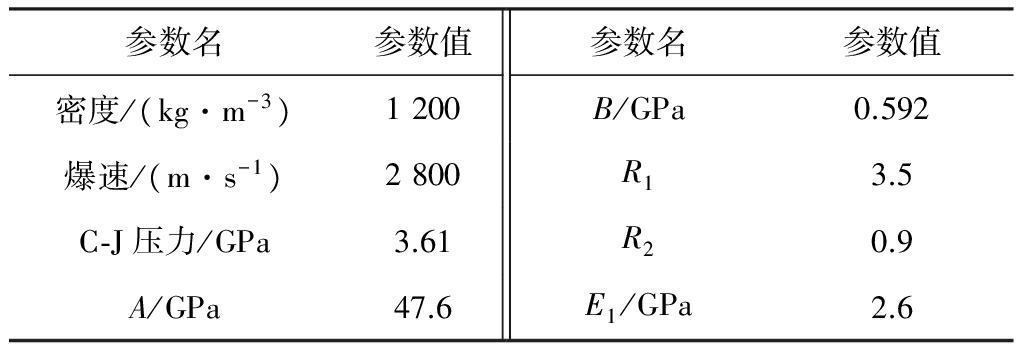

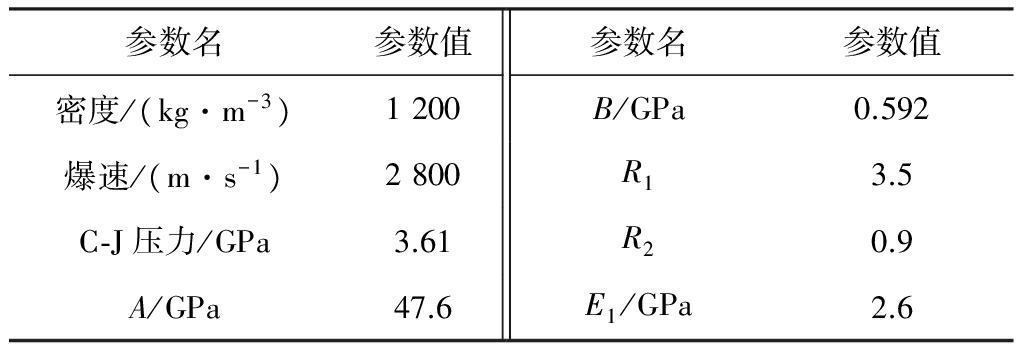

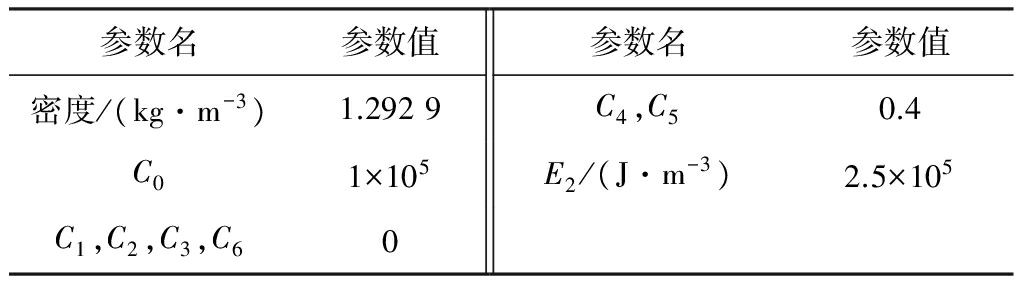

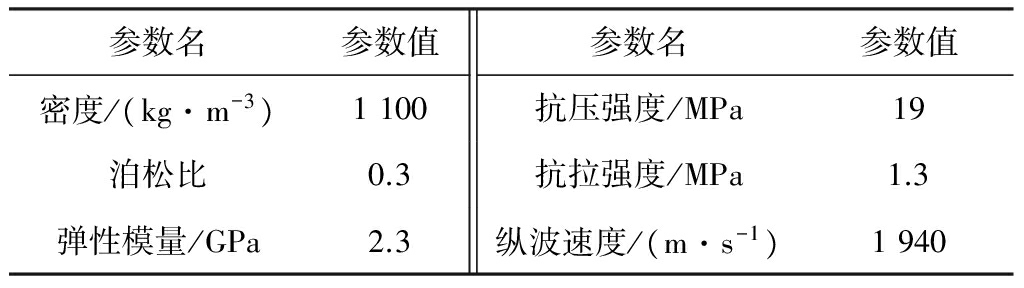

依据《煤矿安全规程》,采用煤矿许用的三级乳化炸药[9-10]进行模拟试验,各参数见表1,其中E1为单位体积爆轰产物内能,A,B,R1,R2为JWL状态方程参数。空气材料模型采用MAT_NULL,各参数见表2,其中C0—C6为状态方程参数,E2为材料内能。煤体材料模型采用*MAT_PLASTIC_KINEMATIC,各参数见表3。

煤体、炸药和空气等模型均采用LS_DYNA中的SOLID164实体单元。

表1 爆破药管材料性能参数

Table 1 Performance parameters of blasting tube material

表2 空气材料、状态方程参数

Table 2 Air material and equation of state parameters

表3 煤体各材料参数

Table 3 Coal material parameters

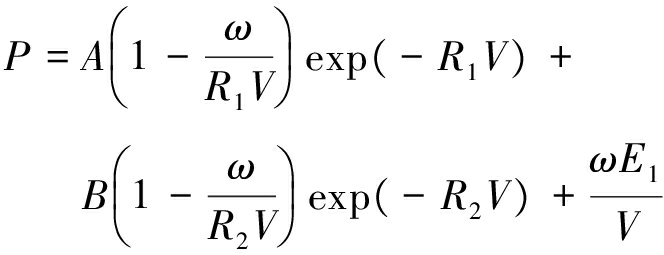

炸药状态方程采用爆破数值模拟中普遍使用的*EOS_JWL描述,可表述为

(1)

式中:P为压力;V为相对体积,即爆轰产物/炸药初始体积;ω为JWL状态方程参数。

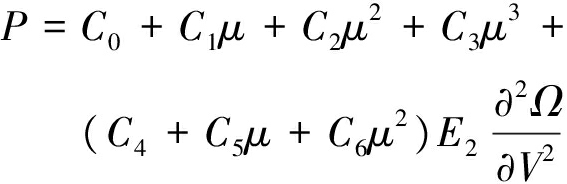

空气状态方程采用*EOS_LINEAR_POLYNOMIA描述,可表述为

(2)

式中:μ=ρ/ρ01,ρ为当前密度,ρ0为初始密度;Ω为状态方程参数。

为了研究某煤体爆破后的裂隙扩展效果,在LS_DYNA模拟裂隙运算过程中,单元一旦发生失效就被自动删除。计算完成后,由于失效单元被删除,模型形成裂隙或者存在破碎现象。为确保模拟的准确性,煤体裂纹扩展采用通过关键字定义失效准则的方法。

根据理论分析,爆炸后炮孔附近煤体主要是压缩破坏,裂隙区主要是拉伸破坏,因此,次裂隙区的破坏准则采用第一强度理论来进行模拟,煤体的失效准则通过其抗压强度和抗拉强度联合定义。其中,抗压强度材料模型*MAT_PLASTIC_KINEMATIC可自带设定,抗拉强度则通过定义失效的关键字确定。

对称模型有建模方便、计算快捷等优点,但与全模型相比误差较大。材料裂隙扩展模拟要求计算精度高,故本次模拟中均使用全模型。具体的计算模型如图1所示。

图1 计算模型

Fig.1 Calculation model

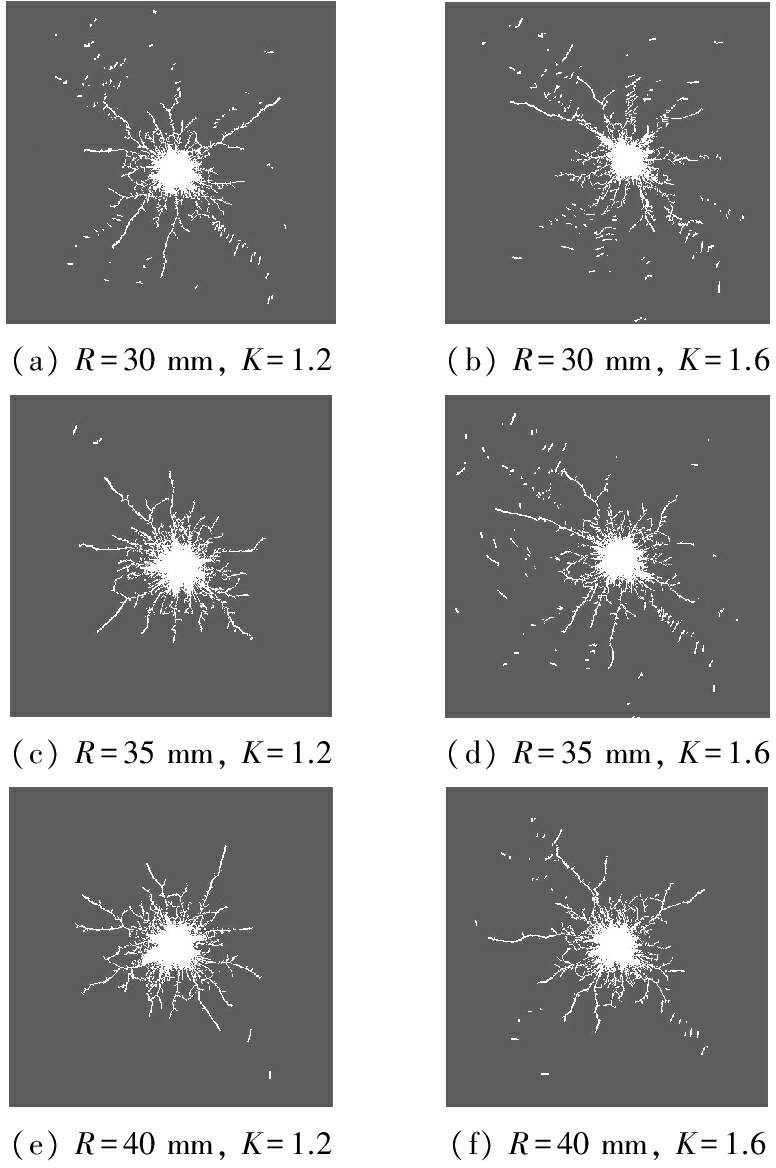

根据文献[11-12],煤矿深孔爆破钻孔的最佳直径范围为75~95 mm,进行爆破致裂时药卷半径一般为30~40 mm。为了确定适用于所研究煤体的药卷半径及不耦合装药系数,设置药卷半径R分别为30,35,40 mm,不耦合装药系数K为1~2,用计算模型进行爆破致裂模拟,模型设置为无反射边界条件。起爆后1 500 μs的部分典型爆破致裂结果如图2所示。

图2 爆破效果

Fig.2 Blasting effect

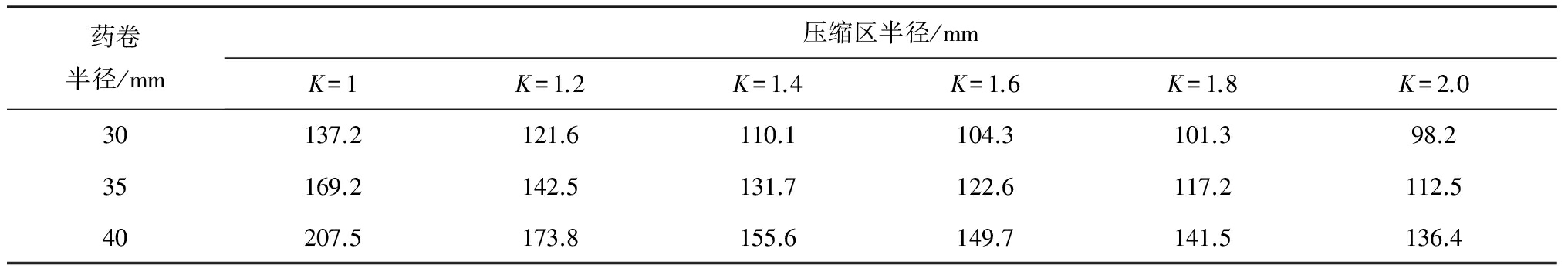

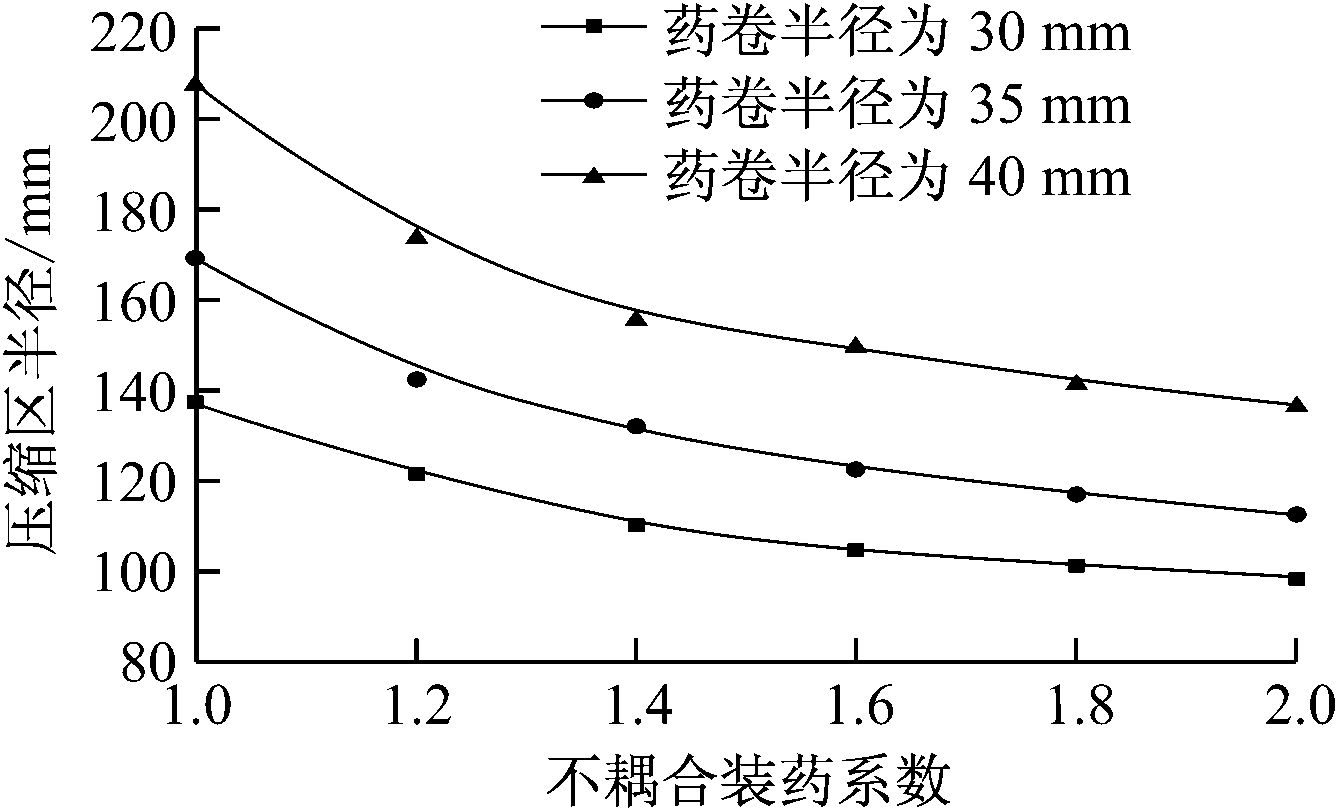

由图2可知,在不同药卷半径、不同不耦合装药系数下,压缩区有较小差别,但裂隙区无明显变化。使用LS_DYNA数值模拟计算结果来统计不同药卷半径、不同不耦合装药系数下压缩区半径,结果见表4。

表4 不同药卷半径、不同不耦合装药系数下压缩区半径

Table 4 Compression zone radius under different cartridge radius and non-coupling charging coefficient

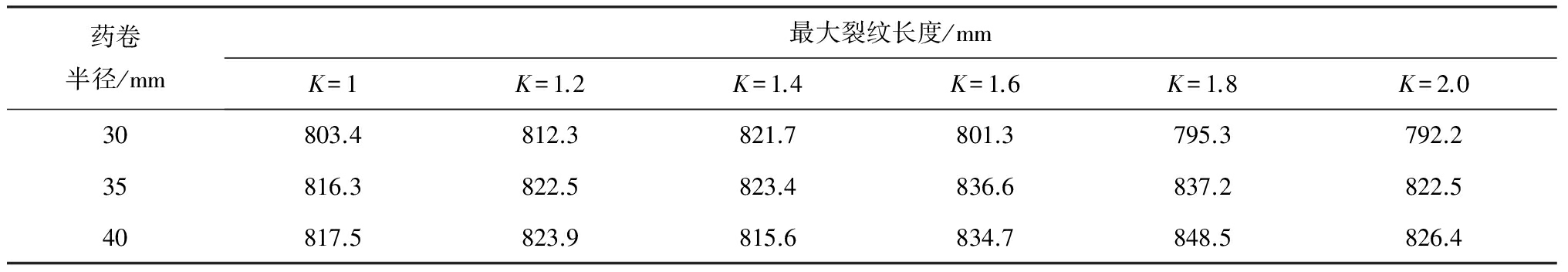

根据LS_DYNA数值模拟计算结果统计不同药卷半径、不同不耦合装药系数下最大裂纹长度,结果见表5。

根据表4绘出不同药卷半径、不同不耦合装药系数下压缩区半径的变化趋势,如图3所示。

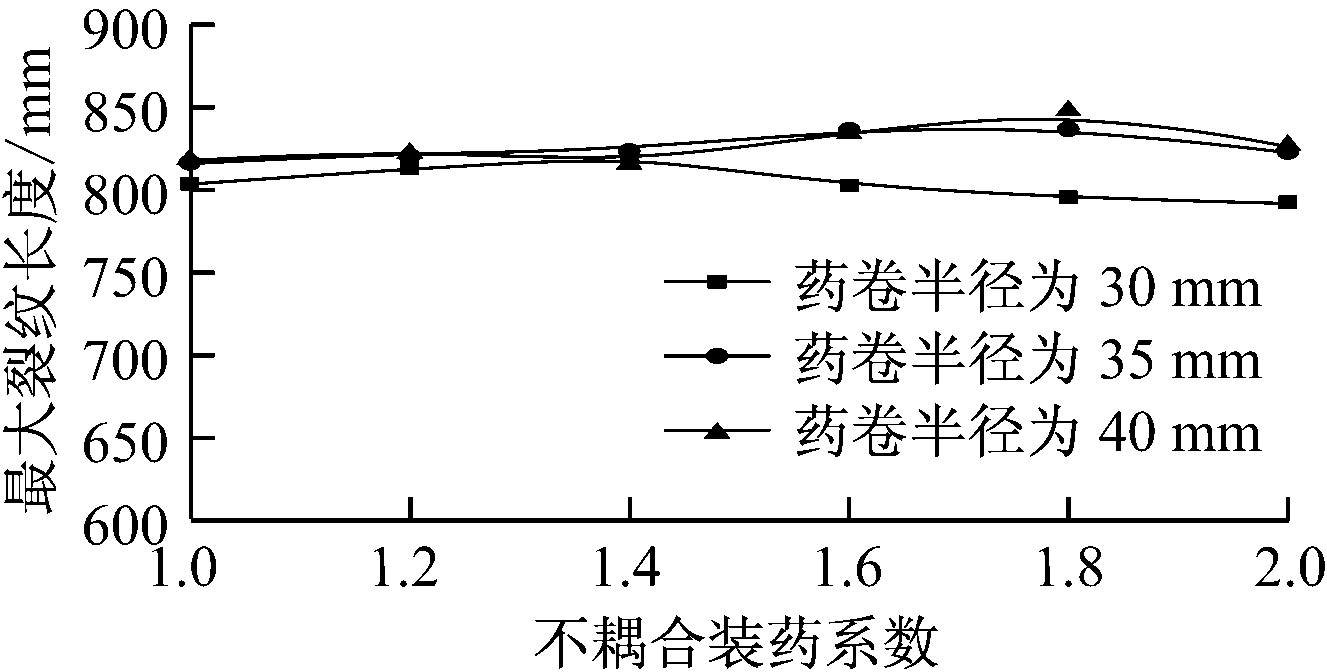

根据表5绘出不同药卷半径、不同不耦合装药系数下最大裂纹长度的变化趋势,如图4所示。

随着药卷半径的增大,压缩区半径也逐渐增加。耦合装药、药卷半径为40 mm时,煤体压缩区半径为207.5 mm,远大于药卷半径为30 mm时的煤体压缩区半径137.2 mm,同时,随着不耦合装药系数的增大,两者差距渐渐减小,但还比较明显。

不耦合装药系数为1~2时,3种药卷半径下,最大裂纹长度均在800~850 mm内,变化不明显,说明不耦合装药系数、药卷半径对裂隙区范围的影响不明显。总体看来,随着不耦合装药系数的增大,最大裂纹长度也渐渐增大,达到一个峰值后就开始减小。当药卷半径为35,40 mm时,不耦合装药系数约为1.8时,最大裂纹长度达到最大值;当药卷半径为30 mm时,在不耦合装药系数约为1.5时,最大裂纹长度达到最大。

表5 不同药卷半径、不同不耦合装药系数下最大裂纹长度

Table 5 Maximum crack length under different cartridge radius and non-coupling charging coefficient

图3 压缩区半径曲线

Fig.3 Compression zone radius curve

图4 最大裂纹长度曲线

Fig.4 Curves of maximum crack length

从以上分析可知,对该煤体爆破致裂时,增大药卷半径并不会显著增大裂隙区域,增加药量的能量主要消耗在压缩区生成过程中。在实际工程爆破致裂时,必须尽可能缩小压缩区和破碎区半径,为了提高能量利用率,应将炸药能量主要用于增大裂隙区。另外,为了煤体爆破安全,需要严格控制装药量。

由表4、表5可知,尽管该煤体的爆破致裂效果与药卷半径、不耦合装药系数有一定关系,但其压缩区半径基本是药卷半径的3~6倍,裂纹最大扩展长度基本是药卷半径的26~27倍。据文献[13-15],坚硬煤体或岩石爆破致裂压缩区半径通常为药卷半径的3~5倍,裂隙半径通常为药卷半径的30~70倍,可见低硬度煤体比坚硬煤体或岩石的爆破致裂效果要差。

(1) 在药卷半径分别为30,35和40 mm,不耦合装药系数为1~2时,对煤体的爆破致裂效果进行数值模拟分析,得出药卷半径为30 mm、不耦合装药系数为1.5时爆破致裂效果最好。

(2) 在一定范围内,高硬度煤体比低硬度煤体爆破致裂效果好,主要表现为高硬度煤体破碎区半径相对较小,而裂纹数量较多,同时裂纹长度也较大。

参考文献(References):

[1] 梁绍权.深孔控制预裂爆破强化抽放瓦斯技术研究与应用[J].煤炭工程,2009,38(6):72-74.

LIANG Shaoquan.Research and application of intensified gas drainage technology with deep borehole controlled pre-cracking blasting[J].Coal Engineering,2009,38(6):72-74.

[2] 顾德祥.低透气性突出煤层强化增透瓦斯抽采技术研究[D].淮南:安徽理工大学,2009.

[3] 余永强,杨小林,梁为民,等.控制爆破致裂提高矿井瓦斯抽放率试验研究[J].煤炭学报,2007,32(4):377-381.

YU Yongqiang,YANG Xiaolin,LIANG Weimin,et al.Testing research of improving mine gas drainage under suction by controlling blasting to cause crack[J].Journal of China Coal Society,2007,32(4):377-381.

[4] 孙登林,刘世明.坚硬煤体爆生裂纹的数值模拟及分析[J].煤矿安全,2012,43(10):192-194.

SUN Denglin,LIU Shiming.Numerical simulation and analysis of blast-induced cracks in hard coal body[J].Safety in Coal Mines,2012,43(10):192-194.

[5] 王海东.高应力低渗透煤层预裂爆破过程中控制孔作用[J].黑龙江科技学院学报,2012,22(6):571-576.

WANG Haidong.Controlled-hole mechanism of pre-splitting controlled blasting in highly stressed deep mine[J].Journal of Heilongjiang Institute of Science and Technology,2012,22(6):571-576.

收稿日期:2016-11-02;修回日期:2017-10-13;责任编辑:胡娴。

基金项目:国家重点基础研究发展计划(973计划)资助项目(2014CB049405)。

作者简介:刘溯奇(1977-),男,广西全州人,博士研究生,主要研究方向为近场无线电能传输技术,E-mail:liusuqi2009@126.com。

引用格式:刘溯奇,谭建平,文学.无线电能传输系统阻抗动态补偿机理及实现方法[J].工矿自动化,2017,43(12):36-43.

LIU Suqi, TAN Jianping, WEN Xue. Impedance dynamic compensation mechanism and implementation method of wireless power transmission system[J].Industry and Mine Automation,2017,43(12):36-43.

[6] 郭德勇,吕鹏飞,裴海波,等.煤层深孔聚能爆破裂隙扩展数值模拟[J].煤炭学报,2012,37(2):274-278.

GUO Deyong,LYU Pengfei,PEI Haibo,et al.Numerical simulation on crack propagation of coal bed deep-hole cumulative blasting[J].Journal of China Coal Society,2012,37(2):274-278.

[7] CHEN P,WANG E,OU J,et al.Fractal characteristics of surface crack evolution in the process of gas-containing coal extrusion[J].International Journal of Mining Science and Technology,2013,23(1):121-126.

[8] PAL ROY P,SAWMLIANA C,BHAGAT N K,et al.Induced caving by blasting: innovative experiments in blasting gallery panels of underground coal mines of India[J].Mining Technology,2003,112(1):57-63.

[9] 白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.

[10] 国家安全生产监督管理总局,国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2010.

[11] 刘建亮.工程爆破测试技术[M].北京:北京理工大学出版社,1994.

[12] 刘殿中.工程爆破实用手册[M].北京:冶金工业出版社,1999.

[13] 谢友友,张连军,林柏泉,等.穿层深孔控制爆破有效影响半径的确定[J].煤矿安全,2008,39(11):11-14.

XIE Youyou,ZHANG Lianjun,LIN Boquan,et al.Determination of effective influence radius for strata penetration controlled blasting[J].Safety in Coal Mines,2008,39(11):11-14.

[14] 索永录,王小林.煤体不偶合装药爆腔扩展过程[J].爆炸与冲击,2005(1):54-58.

SUO Yonglu,WANG Xiaolin.Experimental research on the expansion of blast cavity of de-coupling charge in coal[J].Explosion and Shock Waves,2005(1):54-58.

[15] 夏祥,李海波,李俊如,等.岩体爆生裂纹的数值模拟[J].岩土力学,2006,27(11):1987-1991.

XIA Xiang,LI Haibo,LI Junru,et al.Numerical simulation of blast-induced cracks in rock[J].Rock and Soil Mechanics,2006,27(11):1987-1991.

GAO Fan1, YU Lei2, TAN Lihai3

(1.Xinbaima Mining Co., Ltd., Pangang Group, Panzhihua 617209,China; 2.CCCC Second Harbour Engineering Company, Wuhan 430040, China; 3.School of Resources and Safety Engineering, Central South University, Changsha 410132, China)

Abstract:In view of the characteristics of low coal hardness and permeability of a certain area, in order to confirm suitable cartridge radius and non-coupling charging coefficient, and improve coal blasting efficiency in the area, software of ANSYS/LS_DYNA was used for simulation analysis of blast cracking, and radius of compression zone and the maximum crack length under different cartridge radius and non-coupling charging coefficient were obtained. The analysis results show that the most suitable cartridge radius is 30 mm, and the non-coupling charging coefficient is 1.5 when the coal is on the pre-splitting blasting anti-reflection; in a certain range, blast cracking effect of high hardness coal is better than low hardness coal, the main performance is that for the high hardness coal, coal crushing area radius is relatively small and cracks number is more than low hardness coal, while the crack length is also large.

Key words:low hardness coal; pre-splitting blasting; cartridge radius; non-coupling charging coefficient; blasting efficiency; blasting fracture analysis

文章编号:1671-251X(2017)12-0032-05

DOI:10.13272/j.issn.1671-251x.2017.12.007

中图分类号:TD235.37

文献标志码:A 网络出版时间:2017-12-06 14:17

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20171205.1740.008.html

收稿日期:2017-03-10;

修回日期:2017-10-10;责任编辑胡娴。

基金项目:中南大学“创新驱动计划”项目(2015CX005)。

作者简介:高帆(1987-),男,湖北随州人,工程师,主要研究方向为矿山爆破控制技术,E-mail:gao1987fan@163.com。

引用格式:高帆,余磊,谭力海.低硬度煤体预裂爆破参数优化数值模拟分析[J].工矿自动化,2017,43(12):32-36.

GAO Fan, YU Lei, TAN Lihai. Analysis and numerical simulation on parameter optimization of low hardness coal pre-splitting blasting[J].Industry and Mine Automation,2017,43(12):32-36.