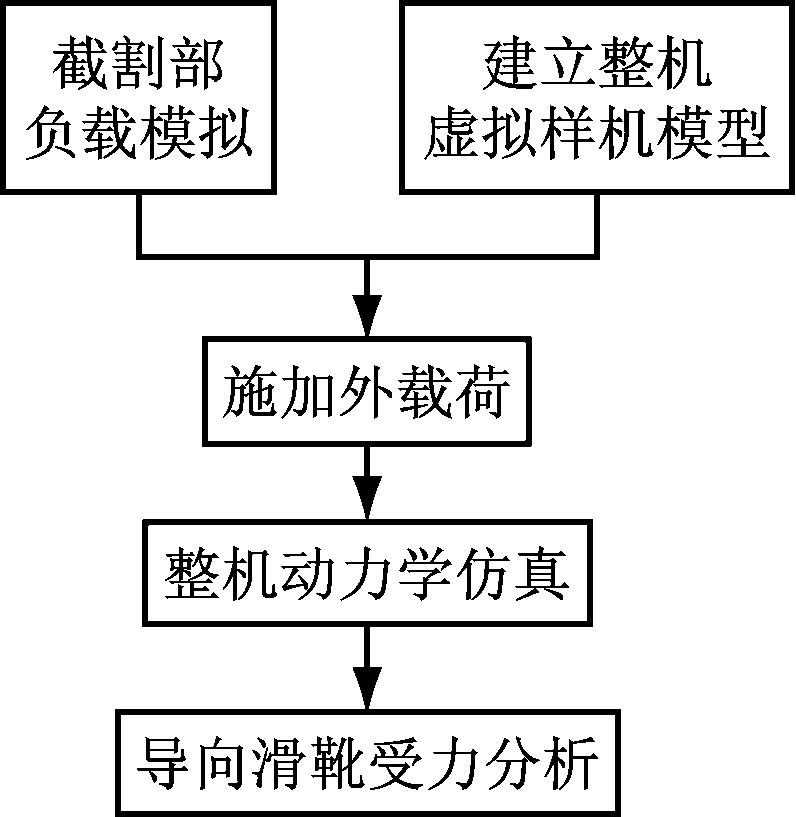

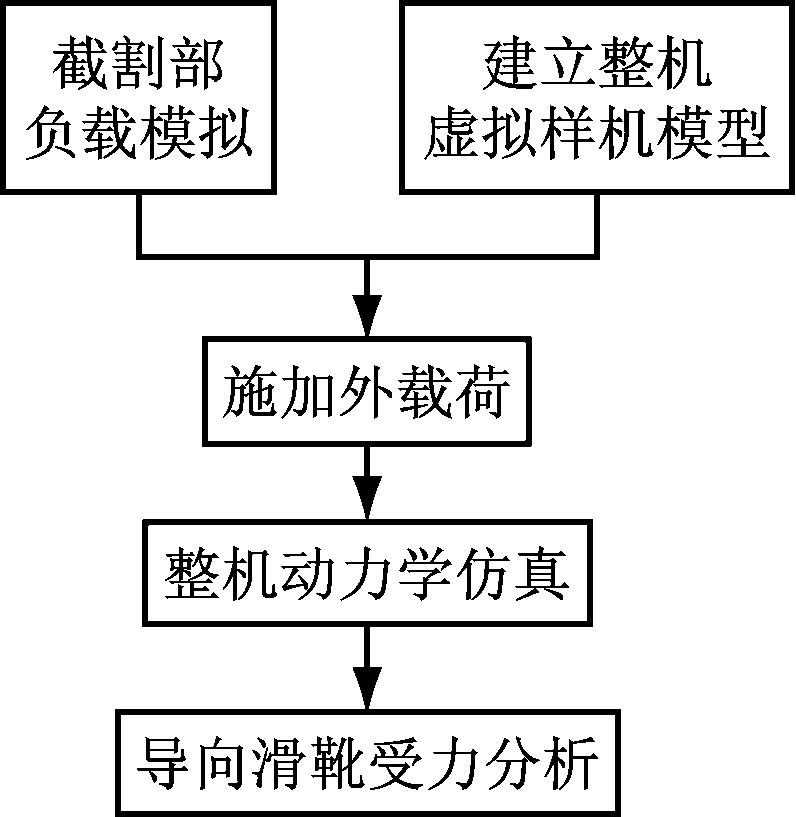

图1 导向滑靴受力分析流程

Fig.1 Force analysis flow of guided sliding boots

李江云1,2, 王义亮1,2, 杨兆建1,2

(1.太原理工大学 机械工程学院, 山西 太原 030024;2.煤矿综采装备山西省重点实验室, 山西 太原 030024)

摘要:结合某型号采煤机导向滑靴实际工况,基于ANSYS对采煤机导向滑靴进行了静强度、疲劳及模态分析,分析结果表明:采煤机截割阻力和牵引力不在一条直线上,致使导向滑靴受到严重的轴向力,这是造成导向滑靴破坏的主要原因;导向滑靴的最大应力为200 MPa左右,为许用应力的70%;导向滑靴最薄弱的部位位于销轴孔下边;利用ANSYS软件中的模态分析模块,得到导向滑靴在正常截割煤壁过程中的固有频率和振型。该分析结果可为采煤机导向滑靴的优化设计提供理论指导。

关键词:煤炭开采; 采煤机; 导向滑靴; 疲劳分析; 模态分析; 静强度分析

滚筒式采煤机是综采工作面生产原煤的主要设备,然而采煤机在使用过程中可靠性差,故障多,使用率低,严重影响工作面高产高效目标的实现。牵引部是采煤机故障多发部位,牵引部构件的可靠性决定采煤机整机的使用率。采煤机导向滑靴在截割过程中起承载和导向作用,根据牵引部故障统计,导向滑靴是牵引部的易损坏件,因此,对采煤机导向滑靴进行疲劳可靠性和模态分析对提高采煤机整机使用率有重要意义[1]。文献[2-3]建立了双滚筒采煤机整机力学模型,模拟了采煤机在牵引方向上的动力学行为,分析了行走部与输送机销排之间的轴向间隙规律。本文在此基础上,结合某型号采煤机导向滑靴实际工况,基于ANSYS对采煤机导向滑靴进行静强度、疲劳及模态分析。

1.1 导向滑靴受力分析

为了更真实地模拟实际工作情况,在求解导向滑靴工作受力时,首先要对整机模型进行分析,而不采用采煤机行走部件的分离模型[4-5]。导向滑靴受力分析流程如图1所示。

图1 导向滑靴受力分析流程

Fig.1 Force analysis flow of guided sliding boots

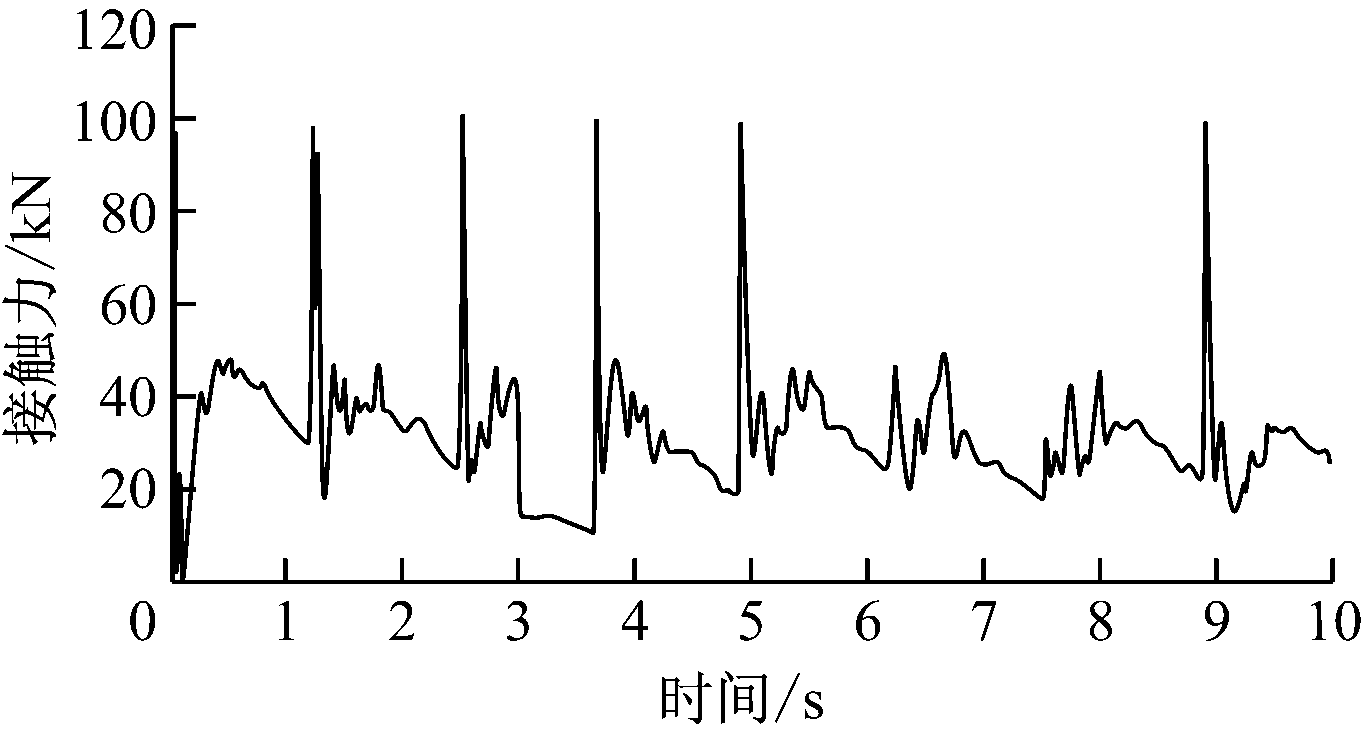

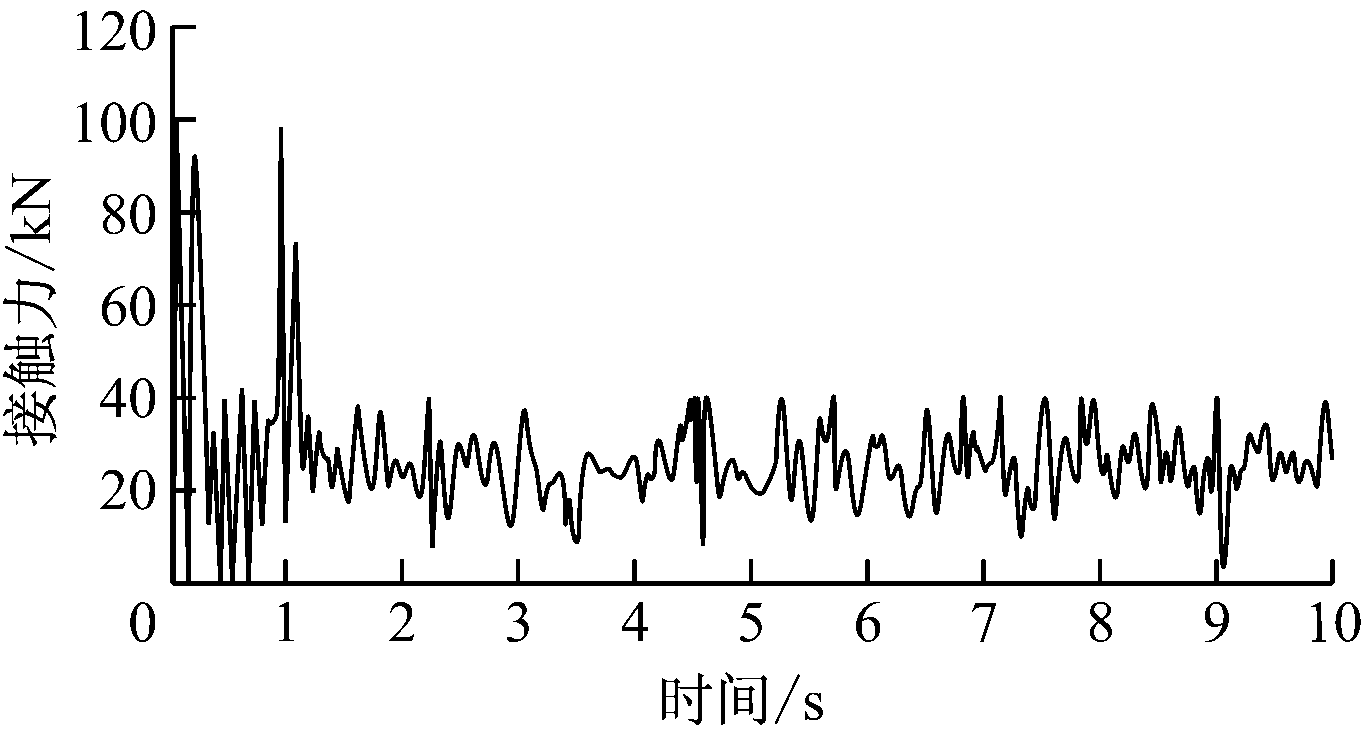

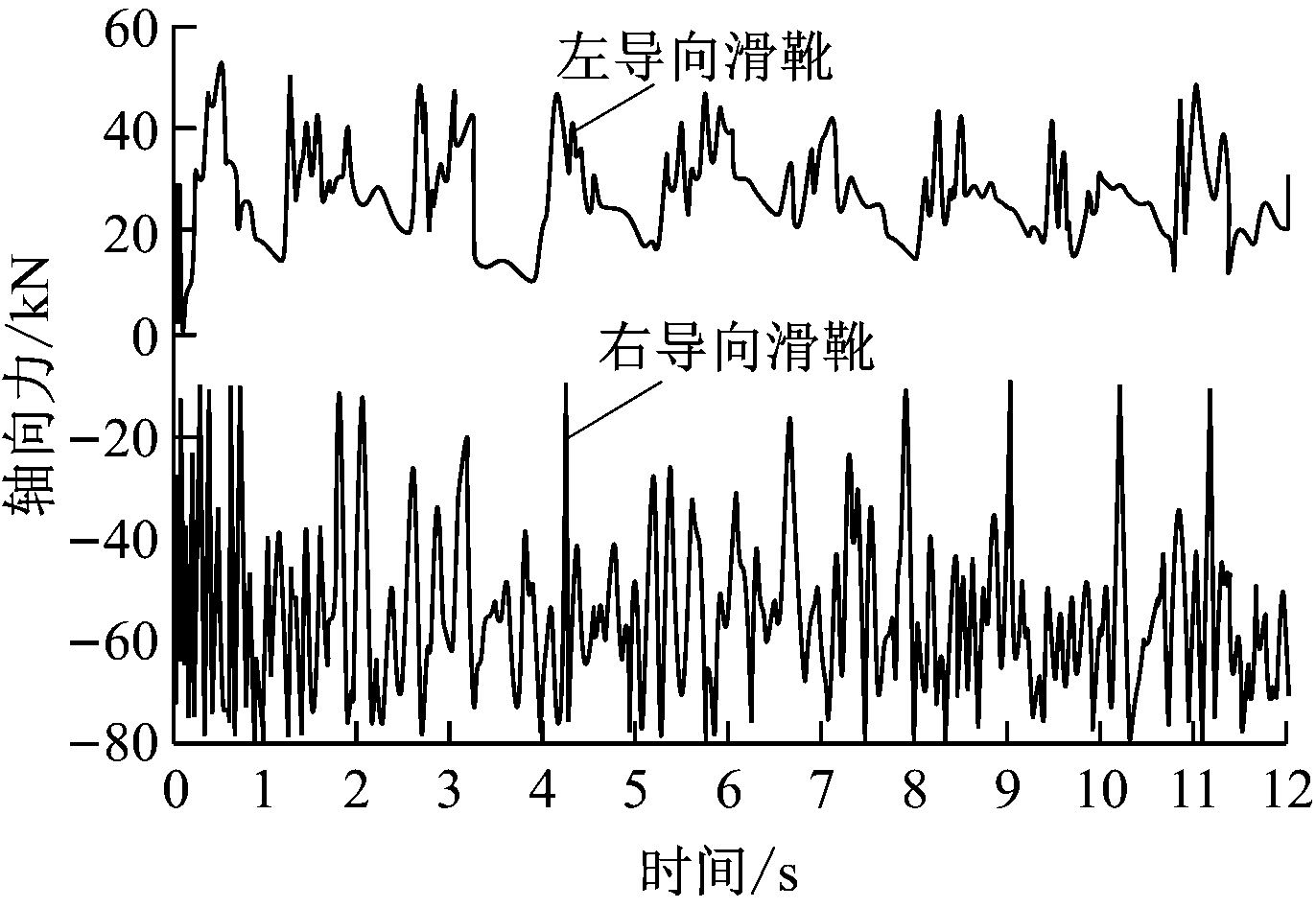

根据整机模型,采用多体动力学软件ADAMS仿真得到左右导向滑靴受力情况,如图2所示。

(a) 右导向滑靴

(b) 左导向滑靴

图2 导向滑靴接触力

Fig.2 Contact force of guided sliding boots

采煤机启动过程中,需要克服自身惯性,并在短时间内达到规定的牵引速度,所以,启动阶段导向滑靴与销排间接触力要比稳定行走段大得多[6-9]。左导向滑靴比右导向滑靴受力波动更剧烈,主要受轴向力,左右导向滑靴轴向力方向相反,左导向滑靴轴向力大于前导向滑靴轴向力的1.5倍。因为截割阻力和驱动力不在一条直线上,致使采煤机导向滑靴受到方向相反的轴向力,造成导向滑靴及采煤机整机受扭,这也是导向滑靴损坏的主要原因。导向滑靴轴向力如图3所示。

图3 导向滑靴轴向力

Fig.3 Axial force of guided sliding boots

1.2 导向滑靴静强度分析

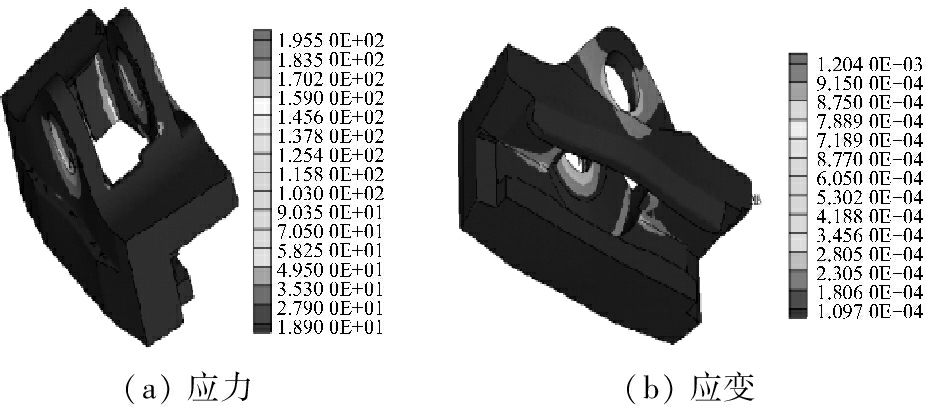

导向滑靴需要承受采煤机自身重力、截割煤层时由煤壁施加的滚筒截割力和截割附加力。经过有限元分析运算[10-12],得到左导向滑靴的应力、应变云图,如图4所示。由图4可知,左导向滑靴的最大应力值为195.5 MPa,出现在销轴左侧孔的下面,铰耳根部及内侧拐角处等部位应力也较大。应力较大的部位容易发生断裂。

图4 左导向滑靴应力、应变云图

Fig.4 Nephogram of stress and strain of left guided sliding boot

1.3 疲劳可靠性分析

由于交变载荷的反复作用,在所承受的交变应力尚未达到静强度设计的许用应力时,零件或构件的局部位置就会产生疲劳裂纹并扩展,最后突然断裂。

综合考虑多种影响因素后,采用Miner线性累积损伤理论进行疲劳寿命预测,在这个过程中,主要应用全寿命曲线S-N进行计算。

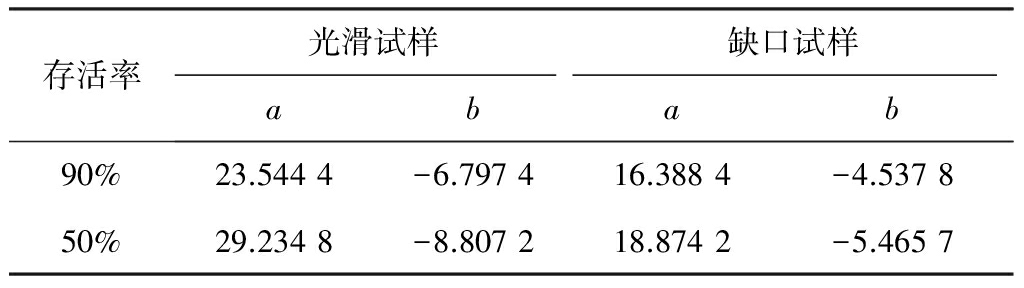

导向滑靴的材料为35CrMo,该材料在不同存活率下的材料常数a和b值见表1。

表1 材料35CrMo在不同存活率下的a,b值

Table 1 Values ofaandbof 35CrMo under different survival rates

如果采用存活率为50%的中值S-N曲线,导向滑靴会处于失效状态,因此,采用存活率为90%的中值S-N曲线。S-N曲线的数学表达式为

lgN=a+blg(S/MPa)

(1)

式中:N为疲劳寿命;S为外加应力。

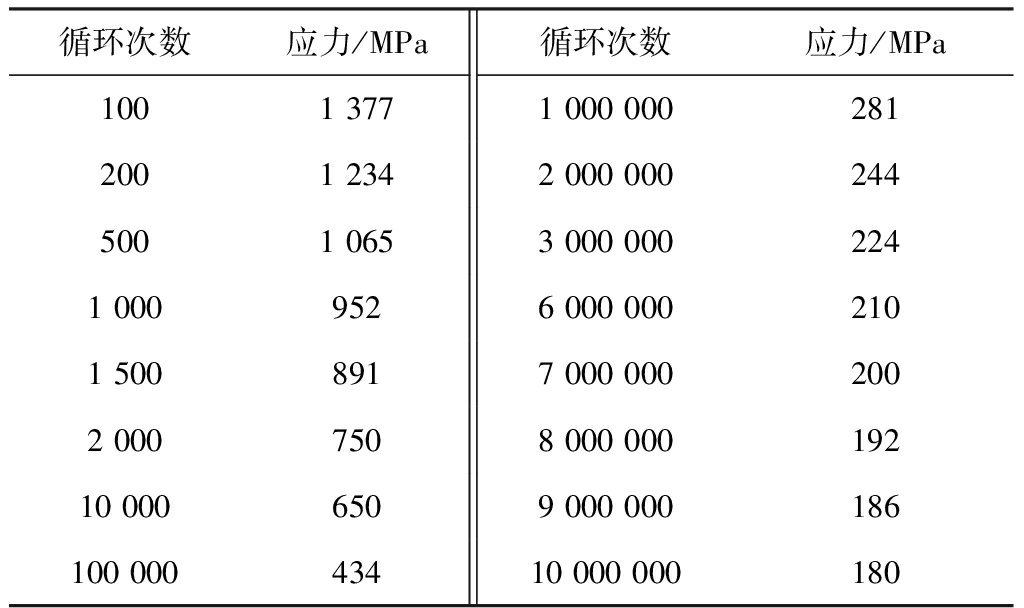

由式(1)可得导向滑靴在不同循环次数下的应力,见表2。

表2 导向滑靴在不同循环次数下的应力

Table 2 Stress of the guided sliding boots under different cycle numbers

由ANSYS分析得到导向滑靴的疲劳使用系数D=0.358 79<1,说明其在正常运行下无疲劳损伤,满足使用要求。

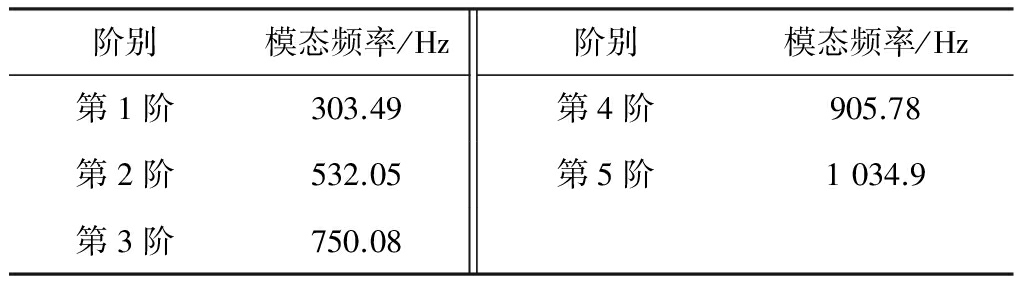

利用ANSYS软件中的模态分析模块得到导向滑靴在正常截割煤壁过程中的固有频率和振型,为研究各工况下所受动载荷作用提供数据参考。前5阶起主要作用,所以只取前5阶模态频率和振型。

导向滑靴前5阶模态频率见表3。第1阶模态频率为303.49 Hz,接近刚体模态。由于限制导向滑靴沿x,y,z移动,第2—5阶模态频率依次增大。当外界激励等于这几个频率值时,导向滑靴会发生共振。

表3 导向滑靴的模态频率

Table 3 Modal frequencies of guided sliding boots

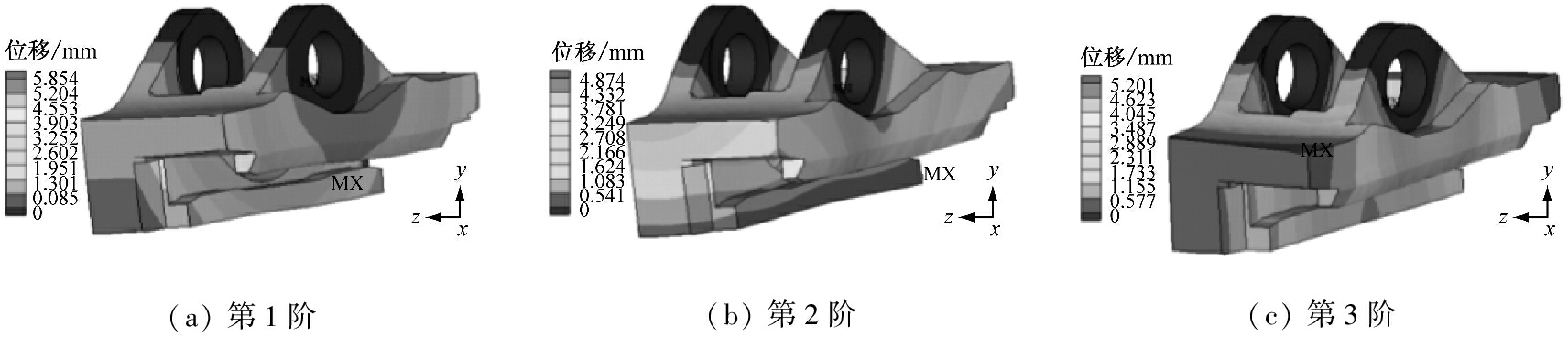

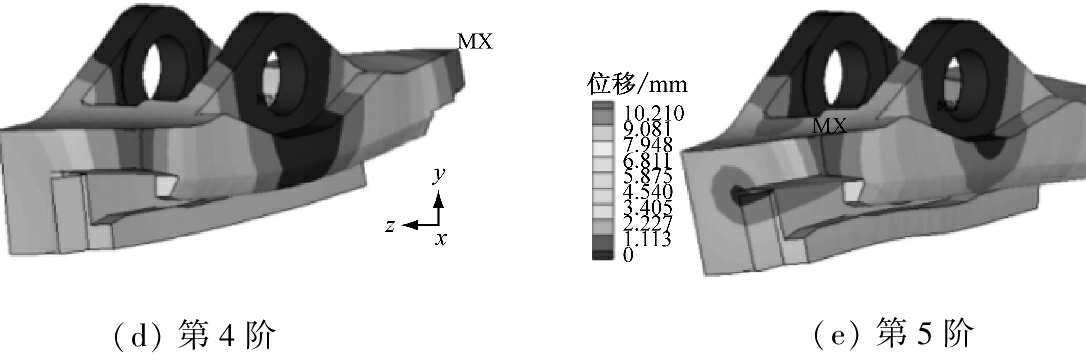

导向滑靴前5阶振型如图5所示。图5说明了当不同的固有频率被激发时,导向滑靴振动幅值的相对大小。由图5(a)可知,正常截割过程中导向滑靴沿z轴方向移动,滑靴底部两端相向沿y轴方向上下弯曲,最大位移5.854 mm发生在右侧。由图5(b)可知,导向滑靴底部伸出部分整体沿z轴拉伸移动,向导向滑靴后侧弯曲,最大位移4.874 mm发生在最右侧。由图5(c)可知,导向滑靴两端相向绕y轴方向前后弯曲,与第1阶振动形式相同,但方向不同,而且明显比第1阶振动剧烈,最大位移为5.201 mm。由图5(d)可知,导向滑靴两端绕z轴同起同落,整个导向滑靴受掰,最大位移为9.024 mm。由图5(e)可知,导向滑靴两端绕x轴相向扭曲变形,两销轴孔位移大于导向滑靴底部位移,销轴孔左侧孔下边最大位移为10.21 mm。

图5 导向滑靴各阶振型

Fig.5 Vibration modes of guided sliding boots

(1) 对某型号采煤机导向滑靴进行受力分析,得到导向滑靴被破坏的主要原因是采煤机截割阻力和牵引力不在一条直线上,致使导向滑靴受到严重的轴向力。

(2) 通过有限元分析得出,导向滑靴的最大应力为200 MPa左右,为许用应力的70%,满足设计要求;要减少应力集中,可进一步改进导向滑靴结构,加强导向滑靴强度。

(3) 通过疲劳分析得出,导向滑靴最薄弱的部位位于导向滑靴销轴孔下边,与实际情况基本吻合。

(4) 对该导向滑靴进行模态分析,得到导向滑靴第1—5阶的模态频率依次增大;导向滑靴在1,3,4,5阶频率下,两端有弯曲变形趋势,在2阶频率下下勾整体有向后弯曲变形的趋势。可以从较弱的部分来加强导向滑靴结构的刚性。

参考文献(References):

[1] 张世洪.我国综采采煤机技术的创新研究[J].煤炭学报,2010,35(11):1988-1994.

ZHANG Shihong.Study on the innovation of fully mechanized coal shearer technology in China[J].Journal of China Coal Society,2010,35(11):1988-1994.

[2] 李晓豁,李萍,刘春生. 采煤机在牵引方向上的动力学行为研究[J]. 黑龙江科技学院学报,2002,12(4):1-4.

LI Xiaohuo, LI Ping, LIU Chunsheng. Study of shearer dynamic behaviors along the traction[J]. Journal of Heilongjiang Institute of Science and Technology, 2002, 12(4): 1-4.

[3] 焦丽,李晓豁,姚继权. 双滚筒采煤机动力学分析及力学模型建立[J]. 辽宁工程技术大学学报(自然科学版),2007,26(4):602-603.

JIAO Li, LI Xiaohuo, YAO Jiquan. Dynamics analysis of double-drum shearer and mechanical model establishment[J]. Journal of Liaoning Technical University(Natural Science Edition), 2007, 26(4): 602-603.

[4] 刘春生. 滚筒式采煤机理论设计基础[M]. 徐州:中国矿业大学出版社,2003.

[5] 赵丽娟,马永志. 基于多体动力学的采煤机截割部可靠性研究[J]. 煤炭学报,2009,34(9):1271-1275.

ZHAO Lijuan,MA Yongzhi. Reliability research on shearer cutting unit based on multi-body dynamics[J]. Journal of China Coal Society,2009,34(9): 1271-1275.

[6] 刘春生,田操.采煤机液压调姿牵引机构的力学特性与设计[J].工程设计学报, 2015(3):243-249.

LIU Chunsheng,TIAN Cao. The mechanical properties and design of shearer hydraulic adjustable posture traction mechanism[J]. Chinese Journal of Engineering Design, 2015(3):243-249.

[7] 陈洪月,张坤,袁智,等.基于阻力测试的采煤机结构受力分析[J]. 中国机械工程, 2016,27(19): 2646-2651.

CHEN Hongyue,ZHANG Kun,YUAN Zhi,et al. Mechanics analyses of shearers based on resistance tests[J]. China Mechanical Engineering, 2016,27(19):2646-2651.

[8] 杨志军,项志立.采煤机导向滑靴失效的力学分析[J].科技信息,2009(29):499-500.

[9] 张丹,田操,孙月华,等.销轨弯曲角对采煤机行走机构动力学特性的影响[J].黑龙江科技大学学报, 2014,24(3):262-266.

ZHANG Dan,TIAN Cao,SUN Yuehua,et al.Effect of bending angle of conveyor on dynamics of shearer running gear[J]. Journal of Heilongjiang University of Science and Technology, 2014,24(3):262-266.

[10] 雷美荣.大采高采煤机行走部关键零部件有限元分析[J].山西冶金,2016,39(4):17-19.

LEI Meirong.The finite element analysis of coal mining machine walking part key parts[J]. Shanxi Metallurgy, 2016,39(4):17-19.

[11] 刘春生,田操,李孝宇.大采高采煤机双列四驱动自适应调姿牵引方式研究[J]. 煤炭科学技术, 2016,44(10): 125-130.

[12] 刘耀光,张惠,谢奎.I995工作面采煤机导向滑靴的磨损控制分析[J].山东煤炭科技, 2013(4):31-32.

LI Jiangyun1,2, WANG Yiliang1,2, YANG Zhaojian1,2

(1.College of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China;2.Shanxi Key Laboratory of Coal Mining Equipment, Taiyuan 030024, China)

Abstract:Static strength, fatigue and modal analysis of guided sliding boots of shearer were done based on ANSYS combined with actual working conditions of a certain type shearer. The analysis results show that cutting resistance and traction force of the shearer are not in a straight line, resulting in a significant axial force on the guided sliding boots, which is its main cause of damage; the maximum stress of the guided sliding boots is about 200 MPa, which is 70% of allowable stress; the weakest part of the sliding boots is located below pin hole; natural frequency and vibration mode of the guided sliding boots in normal cutting process of coal wall are obtained using modal analysis module in ANSYS software. The analysis conclusion can provide theoretical guidance for optimal design of the guided sliding boots of shearer.

Key words:coal mining; shearer; guided sliding boots; fatigue analysis; modal analysis; static strength analysis

文章编号:1671-251X(2017)11-0054-04

DOI:10.13272/j.issn.1671-251x.2017.11.011

中图分类号:TD421.6

文献标志码:A 网络出版时间:2017-10-27 08:59

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20171027.0859.011.html

收稿日期:2017-06-08;

修回日期:2017-08-13;责任编辑胡娴。

基金项目:山西省煤机重点科技攻关项目(MJ2014-05-02);山西省科技重大专项项目(20111101040)。

作者简介:李江云(1990-),男,山西中阳人,硕士研究生,研究方向为现代设计理论与方法,E-mail:18734850435@163.com。通信作者:王义亮(1969-),男,山西静乐人,教授,硕士研究生导师,研究方向为机械现代设计、机械结构及系统动力学、机电一体化、结构振动与噪声分析与控制等,E-mail:wangyiliangwyl@163.com。

引用格式:李江云,王义亮,杨兆建.采煤机导向滑靴疲劳与模态分析[J].工矿自动化,2017,43(11):54-57.

LI Jiangyun,WANG Yiliang,YANG Zhaojian.Fatigue and modal analysis of guided sliding boots of shearer[J].Industry and Mine Automation,2017,43(11):54-57.