张启志1,2, 邱锦波1,2, 庄德玉1,2

(1.中煤科工集团上海研究院, 上海 200030; 2.天地科技股份有限公司 上海分公司, 上海 200030)

摘要:在基于煤岩截割振动信号分析的煤岩界面识别过程中,针对常规时频域分析方法对噪声敏感、振动信号能量变化适应性差等问题,提出一种基于倒谱距离的采煤机煤岩截割振动信号识别方法。通过分析振动传感器采集的采煤机不同负载状况下的截割振动信号,得出结论:与采煤机割岩状态相比,割煤状态下得到的振动信号与空载状态下的标准信号的倒谱距离更大;割岩状态下振动信号的倒谱距离呈明显的周期性,且周期为滚筒旋转1周的时间,而割煤状态下的振动信号无此特征。工业试验结果表明,该方法在煤岩硬度差大于10 MPa时,识别准确率达75%。

关键词:煤炭开采; 采煤机; 煤岩截割; 煤岩识别; 振动信号; 倒谱距离

采煤机截割作业过程中,实现煤岩界面自动识别进而实现采高自动控制,是综采工作面自动化领域的关键难题。国内外已公开发表的煤岩识别技术有20余种,但目前为止尚未见成熟的方法及产品推广应用[1-6]。

在不同的采煤工作面,煤岩介质在硬度、密度及赋存特征等方面存在差异,采煤机滚筒与截齿在强力旋转撞击、截割煤岩过程中,产生的机械振动信号会随截割对象与状态的不同而变化。通过分析相关机械振动信号特征,可间接进行煤岩截割状态识别[7-9]。与雷达、射线等方式相比,机械振动信号更易于检测、处理。基于截割振动信号分析的煤岩界面识别技术是目前比较活跃的研究方向。

在实际工作状态下,采煤机滚筒截齿与煤岩直接作用产生的振动信号与采煤机自身大功率截割电动机及摇臂齿轮减速系统、牵引电动机驱动系统的机械振动噪声,刮板输送机工作振动噪声等相互耦合,造成严重干扰。另外,不同工作面甚至同一工作面不同区域的煤岩在硬度、密度、摩擦阻力因数等方面均可能有较大差异,导致截割振动信号的能量范围变化极大。大量随机噪声的存在及煤岩层赋存性质随截割推进过程不可预测的变化,导致采集的振动信号具有随机性及非平稳性,其特点在于振动信号具有非周期性且频谱随时间变化。在目前常见的煤岩截割振动信号分析方法中,时域、频域及波形分析方法对噪声较敏感,基于时频域能量幅值特征对比的方法也难以适应煤岩硬度随机变化较大的情况,极易造成误判[10-13]。

采煤机配套截割滚筒结构、质量和截齿分布是固定的,且三相异步电动机驱动的采煤机截割滚筒旋转速度变化一般受限于电动机转差率,较为稳定。在采煤机煤岩截割振动信号识别过程中,如果能充分利用这些对振动信号产生直接影响又相对稳定的信息,来进行噪声排除(抑制),将有利于提升识别准确率。基于此,本文提出一种与滚筒旋转周期、滚筒截齿数相关联的基于倒谱距离的采煤机煤岩截割振动信号识别方法。该方法将采煤机空载运行时摇臂振动信号作为标准信号,采煤机作业(截割岩石或煤层)时摇臂振动信号作为待测信号,计算出待测信号与标准信号间的倒谱距离,从而实现煤岩识别。该方法在对采煤机煤岩截割振动特征进行分析、提取时,可有效抑制无关噪声,避免对时频域振动能量幅值进行直接比较,具有较好的适应性。

信号倒谱的定义是能量谱密度函数![]() 对数值的傅里叶反变换,或可作为信号能量谱密度函数

对数值的傅里叶反变换,或可作为信号能量谱密度函数![]() 对数的傅里叶级数来展开,即

对数的傅里叶级数来展开,即

(1)

式中:cn为倒谱系数,cn=c-n;ω为信号频率。

(2)

假设信号![]() 的z变换

的z变换![]() 具有有理函数的形式,即

具有有理函数的形式,即

(3)

式中:A为常数;z为复变量;r∈N;m1,m0分别为单位圆内和圆外的零点数;p1,p0分别为单位圆内和圆外的极点数;ak,bk,ck,dk均为模小于1的有理数。

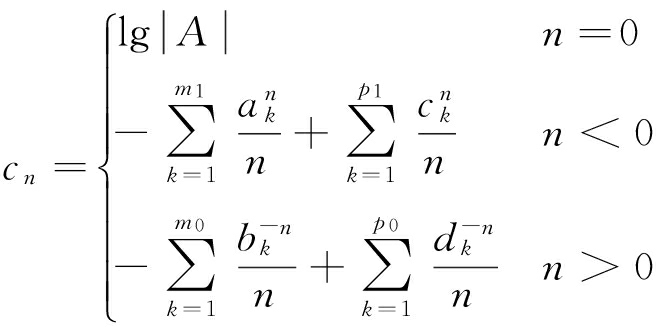

对lgS(z) 取逆z变换,得到倒谱系数的另一种表达式:

(4)

显然,当n趋向无穷大时,倒谱系数的幅值是收敛的,即

(5)

式中:ξ为实常数;λ为ak,bk,ck,dk模的最大值。

从式(5)可看出,倒谱系数是一个快速衰减序列,其衰减速率至少为![]() ,因此在误差允许范围内,可以用有限阶的倒谱系数近似无限阶的倒谱系数。

,因此在误差允许范围内,可以用有限阶的倒谱系数近似无限阶的倒谱系数。

根据Parseval定理,对于2个不同信号s0(n) 和s1(n) ,其倒谱差异的均方值可用倒谱距离来表示:

(6)

式中:dcep为倒谱距离;S0(ω),S1(ω)分别为s0(n),s1(n)的谱密度函数。

cn0和cn1分别为S0(ω) 和S1(ω)的倒谱系数。用q(q为有理数)阶倒谱系数近似无限阶倒谱系数,倒谱距离可近似为

(7)

信号与其倒谱是一一对应的,因此倒谱的均方距离可以反映2个信号(如振动信号与其他干扰信号)谱的差别[14-16]。

2.1 振动传感器及其安装位置

笔者所在课题组开发了一款集成信号采集处理功能、基于压电陶瓷加速度敏感元件的本质安全型振动传感器,用于采集采煤机煤岩截割振动信号。该传感器以噪声密度小于50![]() 、检测范围为-50g~50g(g为重力加速度)的微型三维振动加速计为核心,配套动态范围超过106 dB的3通道24位同步采样ADC,以及处理能力达210 DMPIS的高性能单片信号处理器,可实现48 kHz高速信号采集、三维空间振动矢量的实时重构分析与输出存储功能。

、检测范围为-50g~50g(g为重力加速度)的微型三维振动加速计为核心,配套动态范围超过106 dB的3通道24位同步采样ADC,以及处理能力达210 DMPIS的高性能单片信号处理器,可实现48 kHz高速信号采集、三维空间振动矢量的实时重构分析与输出存储功能。

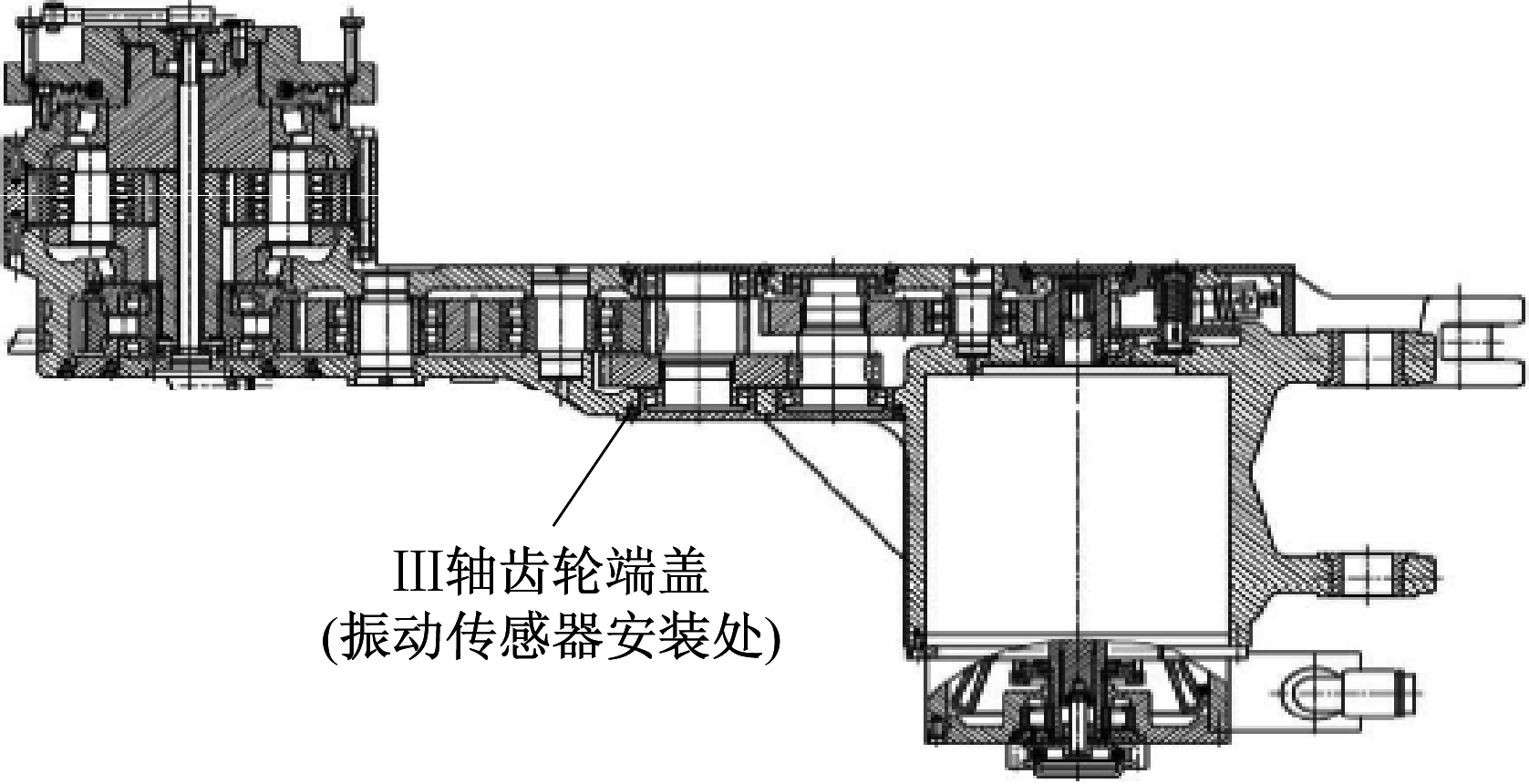

根据振动传感器优化布置研究[17-18]结果,并结合现场安装环境,将振动传感器安装在摇臂III轴齿轮端盖处,如图1(a)所示,现场安装如图1(b)所示。振动传感器敏感检测轴方向:x轴为采煤机行走方向,y轴为采煤机垂直方向,z轴为采煤机推进方向。

(a) 安装位置示意

(b) 现场安装

图1 振动传感器安装位置

2.2 振动试验及数据采集方法

现场试验在陕西某矿井进行。试验工作面煤层赋存稳定,结构简单,煤层倾角为1~5°,煤层厚度为0.3~4.2 m,单轴抗压强度为10~20 MPa。煤层含夹矸0~3层,夹矸厚度为0.06~0.75 m,一般为0.20 m,岩性多为泥岩,夹矸单轴抗压强度与煤层相当。工作面顶底板以粉砂岩为主,单轴抗压强度为30~40 MPa。试验采用总装机功率为2 400 kW、截割电动机功率为900 kW的某大型采煤机。该采煤机的螺旋型滚筒采用三螺旋叶片,共有54只滚筒齿座(端盘上有24只,叶片上有30只)。

生产作业过程中,利用安装在采煤机左右摇臂上的振动传感器,以及安装在机身中部、与采煤机电控系统联网运行的在线式振动信号分析装置,对现场截割振动信号进行采集与存储。

为了便于对基于倒谱距离的采煤机煤岩截割振动信号识别方法的准确性进行验证,在截割信号采集过程中,由专人跟机观察采煤机滚筒对岩石的截割比例(截割岩石占总采高的近似比例),并根据人工判断结果通过无线遥控器设置振动信号分析装置的截割比例字,并与电动机电流、采煤机位置等基本工况信息,以及截割振动信号进行同步关联存储。

采煤机滚筒割煤转速为32.16 r/min,分析周期T为滚筒旋转1周的时间,即T=60/32.16 s≈1.866 s。实际工作中采煤机滚筒一直处于满截深状态,1次截齿数量N为端盘及叶片上截齿总数,即N=54。1个时间裁剪长度t为平均1个截齿在1个分析周期内的工作时间,即t=T/N=T/54。

1个时间裁剪段记为目标信号的1帧。1帧数据量D=fT/54点数据(f为信号采样频率),共需54组帧向量,即需要分析D×54矩阵的特征值。

负载工况的不可预测性及工作面设备的高电磁干扰使得采煤机煤岩截割振动信号中包含了过多的噪声及干扰信号,在提取振动信号特征值之前,需要对其进行预处理,具体包括向量合成、背景滤波(预滤波)、时域裁剪(分帧)、预处理(重采样)。

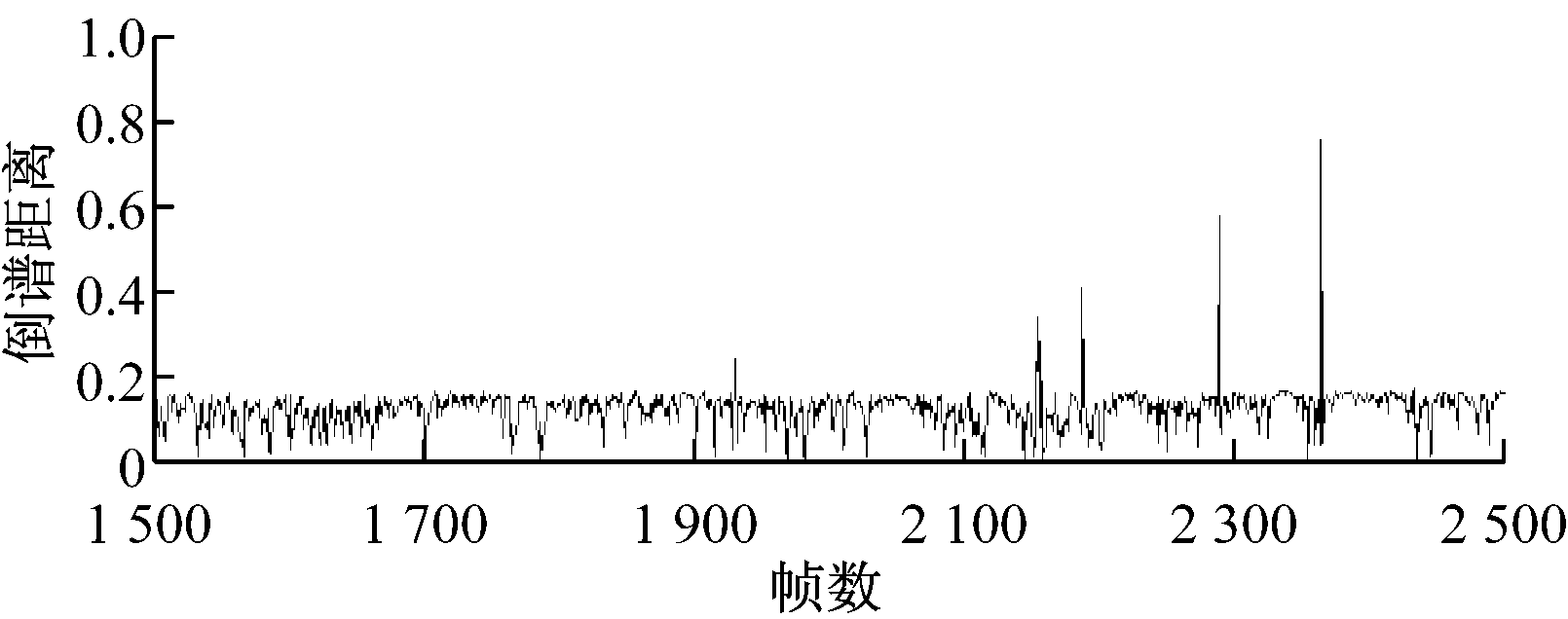

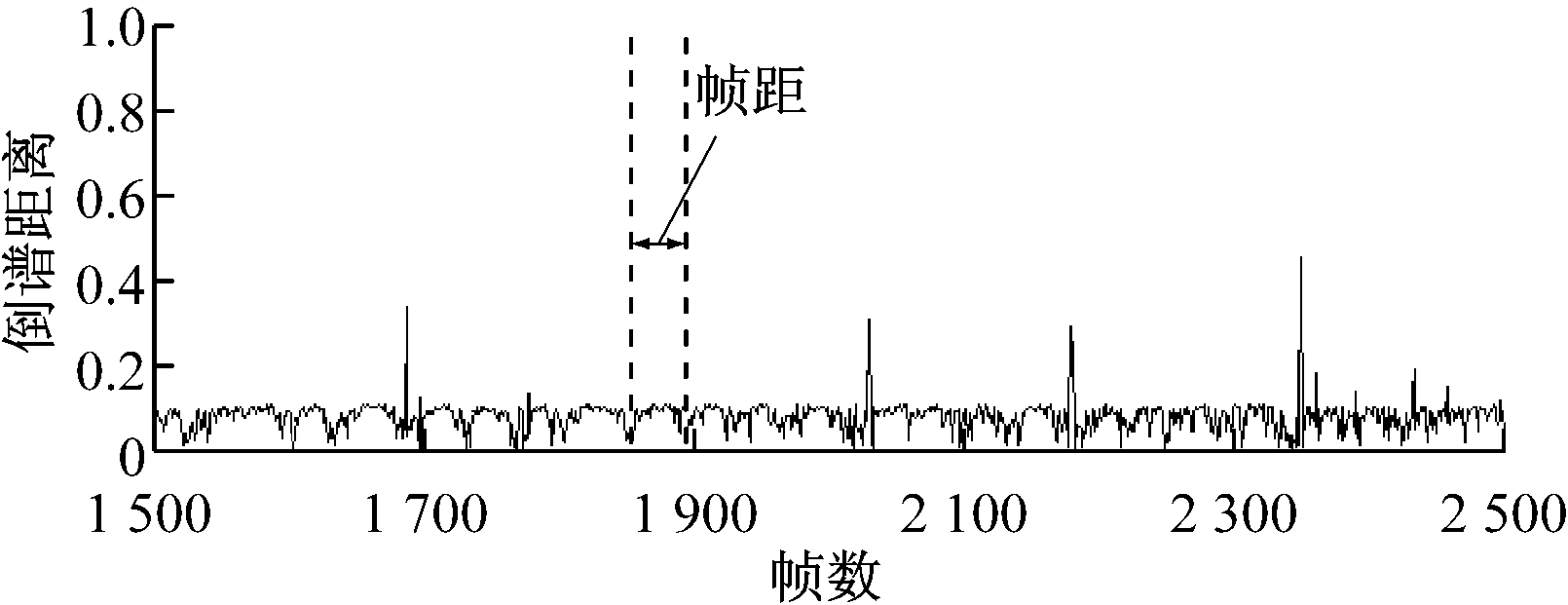

将采煤机空载运行时的振动信号作为标准信号s0(n) ,采煤机割煤或割岩时的振动信号为待测信号s1(n),利用式(7)计算采煤机割煤或割岩时振动信号与标准信号的倒谱距离。2种截割状态下的倒谱距离如图2所示,其中1帧为1 524点数据。

从图2可看出,采煤机在割煤状态下,振动信号与标准信号间的倒谱距离均值约为0.18,帧与帧之间的差异性较为分散,没有典型规律性;采煤机在割岩状态下,振动信号与标准信号间的倒谱距离约为0.15,且呈明显的周期性,周期为54帧距离,恰好是采煤机滚筒旋转1周的时间。

通过分析可看出,采煤机煤岩截割振动信号倒谱距离可作为判断采煤机截割状态的频域特征值之一,具体表现:

(a) 割煤状态下

(b) 割岩状态下

图2 采煤机煤岩截割振动信号倒谱距离

(1) 与采煤机割岩状态相比,割煤状态下得到的振动信号与空载状态下的标准信号的倒谱距离更大,即割煤状态与空载状态下的振动信号间倒谱距离大,割岩状态与标准状态下的振动信号间倒谱距离小。

(2) 割岩状态下振动信号的倒谱距离呈明显的周期性,且周期为滚筒旋转1周的时间。割煤状态下的振动信号无此特征。

倒谱距离计算过程中涉及的相关参数对振动信号的能量幅值不敏感,解决了常规时频域分析方法对噪声信号敏感及能量变化适应性差等问题,可直接用作煤岩识别过程中的特征向量,即将倒谱距离作为采煤机煤岩截割振动信号的频域特征值,用于实现对采煤机煤岩截割状态的判断。通过分析采煤机截割煤岩过程中的振动信号,并采用振动信号采集时关联存储的人工记录数据进行验证可知,基于倒谱距离的采煤机煤岩截割振动信号识别方法在煤岩硬度差大于10 MPa时,识别准确率达75%。

参考文献:

[1] 张世洪.我国综采采煤机技术的创新研究[J].煤炭学报,2010,35(11):1898-1903.

[2] 孙继平.基于图像识别的煤岩界面识别方法研究[J].煤炭科学技术,2011,39(2):77-79.

[3] 孙继平,陈浜.基于小波域非对称广义高斯模型的煤岩识别算法[J].煤炭学报,2015,40(增刊2):568-

575.

[4] 田立勇,毛君,王启铭.基于采煤机摇臂惰轮轴受力分析的综合煤岩识别方法[J].煤炭学报,2016,41(3):782-787.

[5] 邱锦波.滚筒采煤机自动化与智能化控制技术发展及应用[J].煤炭科学技术,2013,41(11):10-13.

[6] 杨健健,符世琛,姜海,等.基于模糊判据的煤岩性状截割硬度识别[J].煤炭学报,2015,40(增刊2):540-545.

[7] 任洁,刘頔.基于采煤机振动时域特性的煤岩识别方法研究[J].煤炭工程,2016,48(3):106-109.

[8] 刘俊利,赵豪杰,李长有.基于采煤机滚筒截割振动特性的煤岩识别方法[J].煤炭科学技术,2013,41(10):93-95.

[9] YANG Jianjian, JIANG Hai, XI Ran, et al.Research of working state parameter of road header based on data recorder[J]. Applied Mechanics and Material, 2013,325/326:747-751.

[10] 杨健健,姜海,吉晓东,等.基于小波包特征提取的煤岩硬度振动识别方法[J].煤炭科学技术,2015,43(12):114-117.

[11] 杨健健,薛光辉,赵国瑞,等.矿用本安型振动传感器的研制[J].煤炭科学技术,2013,41(2):71-74.

[12] HEKIMOGLU O Z, OZDEMIR L. Effect of angle of wrap on cutting performance of drum shearers and continuous miners[J]. Transactions of the Institution of Mining and Metallurgy, 2013, 113(2):118-122.

[13] YILMAZ N G, YURDAKUL M, GOKTAN R M. Prediction of radial bit cutting force in high-strength rocks using multiple linear regression analysis[J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(6):962-970.

[14] 赵新燕,王炼红,彭林哲.基于自适应倒谱距离的强噪声语音端点检测[J].计算机科学,2015,42(9):83-86.

[15] 董胡.倒谱距离和短时能量的语音端点检测方法研究[J].计算机技术与发展,2014,24(7):77-80.

[16] 王博,郭英,李宏伟,等.基于倒谱距离的语音端点检测改进算法[J].空军工程大学学报(自然科学版),2006,7(1):59-63.

[17] 程刚,倪建明,张业林,等.一种采煤机摇臂振动传感器优化布置方法:201310342578.0[P].2013-11-27.

[18] 闫艳,张福建.基于粒子群优化算法的摇臂传感器布置[J].煤矿机械,2015,36(4):287-288.

ZHANG Qizhi1,2, QIU Jinbo1,2, ZHUANG Deyu1,2

(1.CCTEG Shanghai Research Institute, Shanghai 200030, China; 2.Shanghai Branch,Tiandi Science and Technology Co., Ltd., Shanghai 200030, China)

Abstract:In order to solve problems that conventional time-frequency domain analysis methods were sensitive to noise and had poor adaptability of energy change in coal-rock interface identification based on vibration signal analysis, a vibration signal identification method of coal-rock cutting of shearer based on cepstral distance was proposed. By analyzing cutting vibration signals of shearer acquired by vibration sensor under different load conditions, following conclusions are gotten. Compared with condition of cutting rock, the cepstral distance between vibration signal under condition of cutting coal and standard signal under no load condition is larger. The cepstral distance of the vibration signal under condition of rock cutting is obviously periodic, and the cycle is one rotation cycle of shearer drum, while the vibration signal under condition of cutting coal has no periodic feature. The industrial test result shows that the method has identification accuracy of 75% when hardness difference between coal and rock is more than 10 MPa.

Key words:coal mining; shearer; coal-rock identification; vibration signal; cepstral distance

文章编号:1671-251X(2017)01-0009-04

DOI:10.13272/j.issn.1671-251x.2017.01.003

收稿日期:2016-08-15;

修回日期:2016-11-16;责任编辑:李明。

基金项目:天地科技技术创新基金资助项目(KJ-2015-TDSH-01)。

作者简介:张启志(1992-),男,安徽阜阳人,硕士研究生,研究方向为采煤机电气控制,E-mail:zhangqizhi136@163.com。

中图分类号:TD632.1

文献标志码:A

网络出版:时间:2016-12-30 09:31

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20161230.0931.002.html

张启志,邱锦波,庄德玉.基于倒谱距离的采煤机煤岩截割振动信号识别[J].工矿自动化,2017,43(1):9-12.