图1 悬臂式掘进机自动控制系统组成

经验交流

王红

(内蒙古交通职业技术学院 机械工程系, 内蒙古 赤峰 024005)

摘要:针对目前悬臂式掘进机机身定位存在精度低、自动化控制性能差和工作效率低等问题,设计了悬臂式掘进机自动控制系统,详细介绍了系统硬件、软件的设计。该系统采用姿态检测技术和自动截割技术,实现了对悬臂式掘进机的精确截割与自动控制。

关键词:悬臂式掘进机; 姿态检测; 自动截割;PCC

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160902.1018.016.html

悬臂式掘进机机身姿态检测是提高截割效率和精确性的关键,实现掘进机的自动化和智能化是煤矿井下采煤工作面安全生产、减少人工劳动强度及改善其环境、提高采煤效率的重要前提。目前,煤矿井下还没有客观的掘进机机身运行位姿测量系统和评价方法,仅用激光指向仪指示掘进方向。当司机发现掘进机机体偏离巷道设计轴线时,只能根据断面上的激光光斑指示及工人的提示手动调整掘进机位姿,但受到巷道空间狭窄、光线昏暗等因素的影响,无法保证调姿精度[1-3]。为提高掘进机截割定位精度,本文设计了悬臂式掘进机自动控制系统,实现了悬臂式掘进机的精确截割与自动控制。

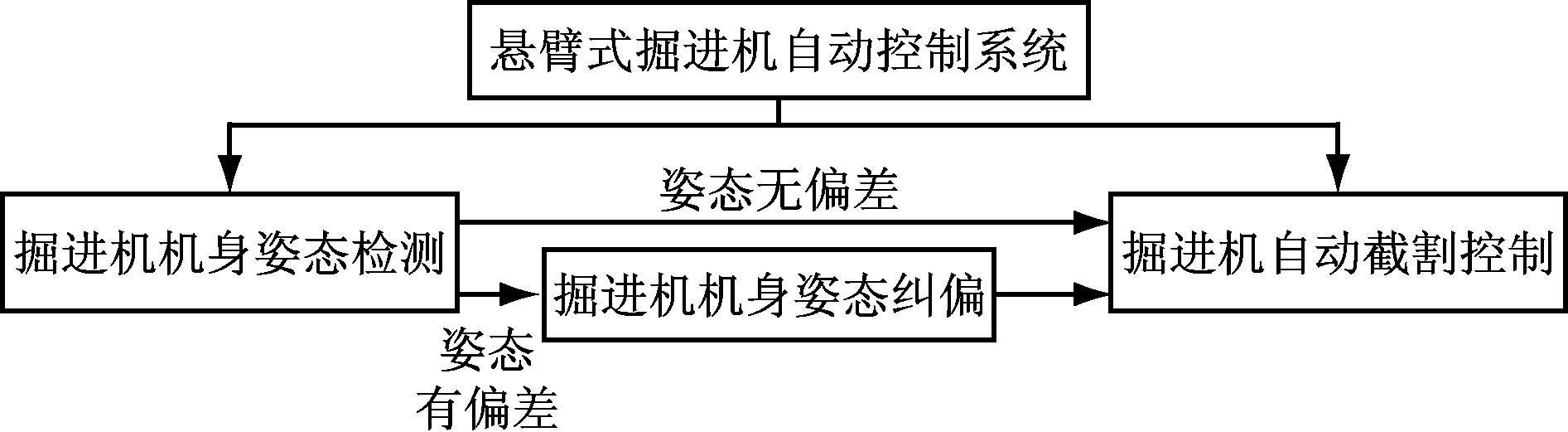

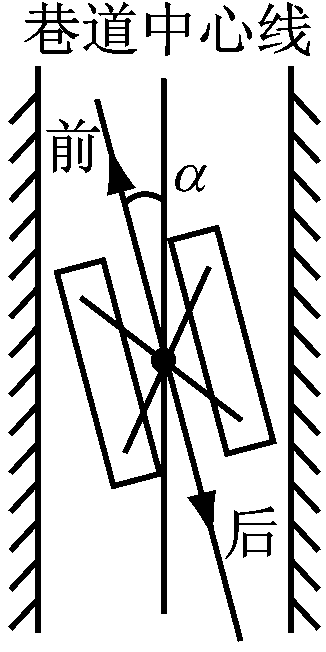

悬臂式掘进机自动控制系统组成如图1所示。

图1 悬臂式掘进机自动控制系统组成

1.1 机身姿态检测

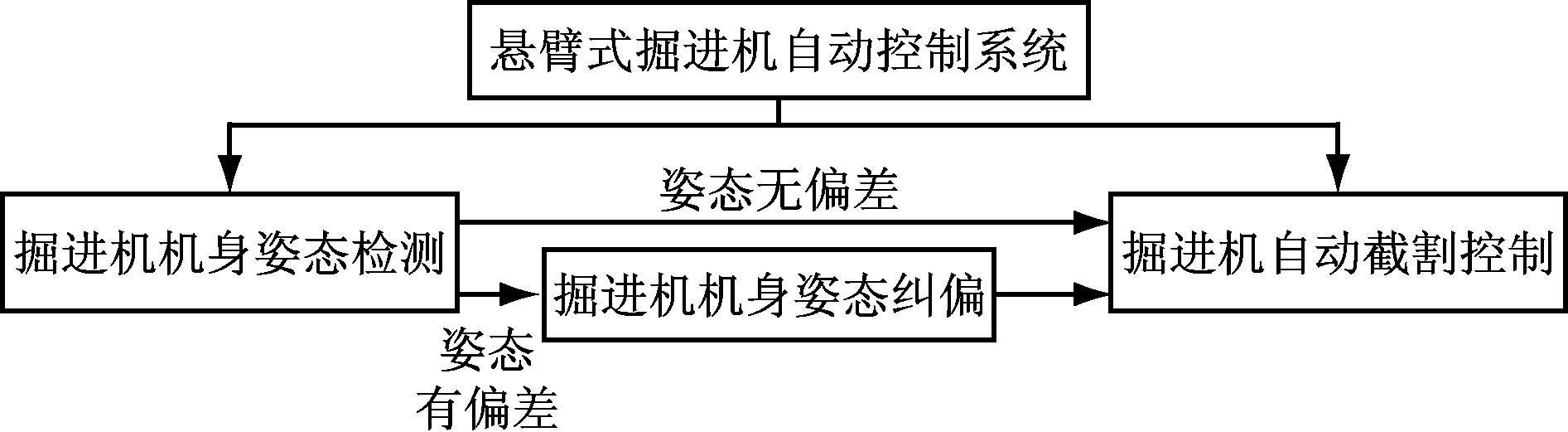

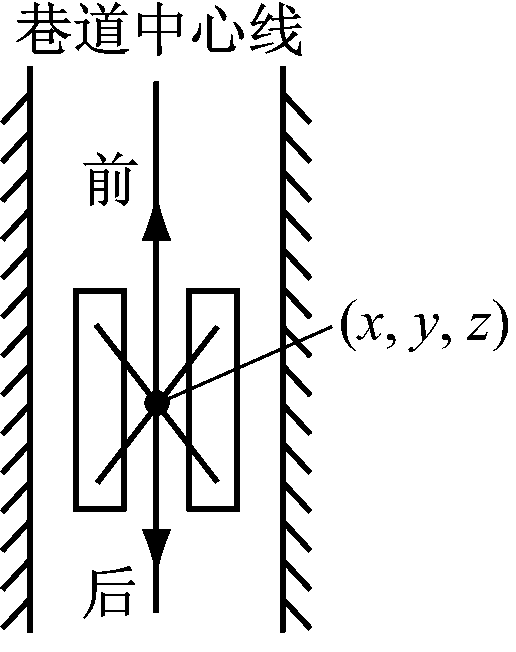

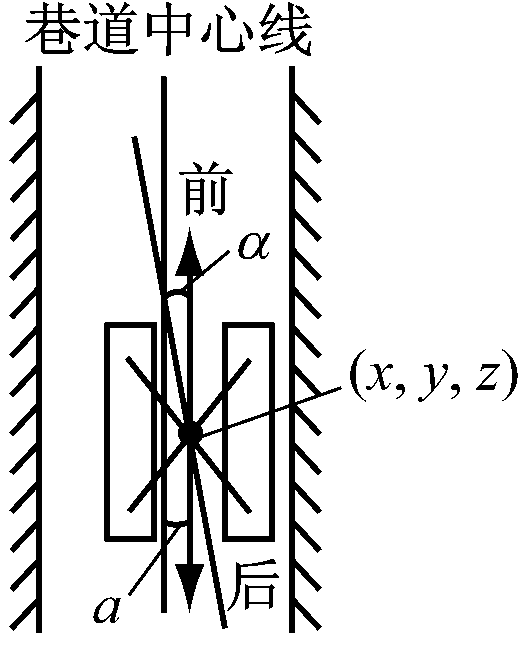

掘进机机身姿态检测参数[4-5]包括机身偏转角α、俯仰角β、偏向位移a及滚动角γ等,如图2所示。掘进机机身姿态检测参数的精确程度将严重影响其定向掘进及位姿纠偏。

![]()

图2 掘进机机身姿态检测参数

运用航姿仪或者倾角传感器和激光测距仪实现掘进机的姿态检测,步骤如下:

(1) 在掘进机的机顶和两侧分别安装垂直方向、水平方向的激光测距仪,其中两侧的激光测距仪是对称安装。

(2) 通过双轴倾角传感器测量掘进机机身俯仰角及其翻滚角。

(3) 通过运算激光测距仪检测的数据获取掘进机机身水平的偏向角。

1.2 掘进机机身姿态纠偏

将掘进机机身姿态检测参数传入由工控机和可编程计算机控制器(Programmable Computer Controller, PCC)组成的纠偏控制器,工控机根据掘进机机身姿态参数矩阵,确定相应的调姿策略,并转换为调姿控制参数,送入PCC中控制执行元件运行,完成机身姿态纠偏[6]。

2.1 自动截割数学建模

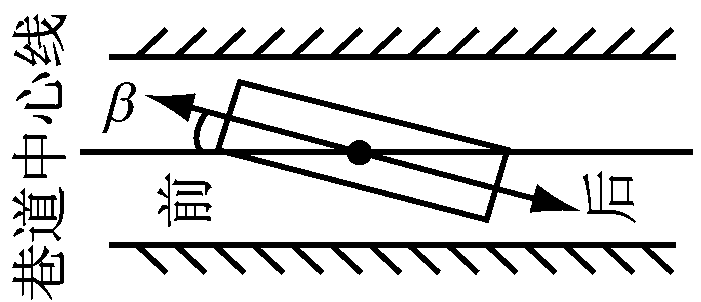

将悬臂式掘进机的截割头及每个工作结构部件简化成球体和刚性杆件,分别建立掘进机截割结构垂直及水平平面的数学几何模型,如图3所示。通过建立的数学模型可以确定升降液压缸伸缩量l1、回转液压缸伸缩量l2和截割头在巷道坐标系中的横纵坐标之间的数学关系,进而判定截割头在巷道中的具体位置坐标。

根据图3(a)可知,截割头和升降液压缸伸缩量l1间可通过其在巷道中的纵坐标建立关系:

z=![]()

(1)

(a) 截割结构垂直平面几何模型

(b) 截割结构水平平面几何模型

图3 截割机构几何模型

式中:z为巷道内截割头的纵坐标;L为截割臂长度;Δl为截割头伸缩液压缸伸长量;L1,L2分别为截割臂垂直运动中心O2到升降液压缸和机架的铰接节点A及升降液压缸和机架的铰接节点B的距离;L0为截割臂在水平位置时点A到点B的距离;φ0为截割臂在水平位置时的角度;θ0为截割臂和O2B的夹角。

根据式(1)可以看出,唯一变量是l1,所以,截割头在巷道中的垂直坐标z可直接通过位移传感器检测到的l1而确定。

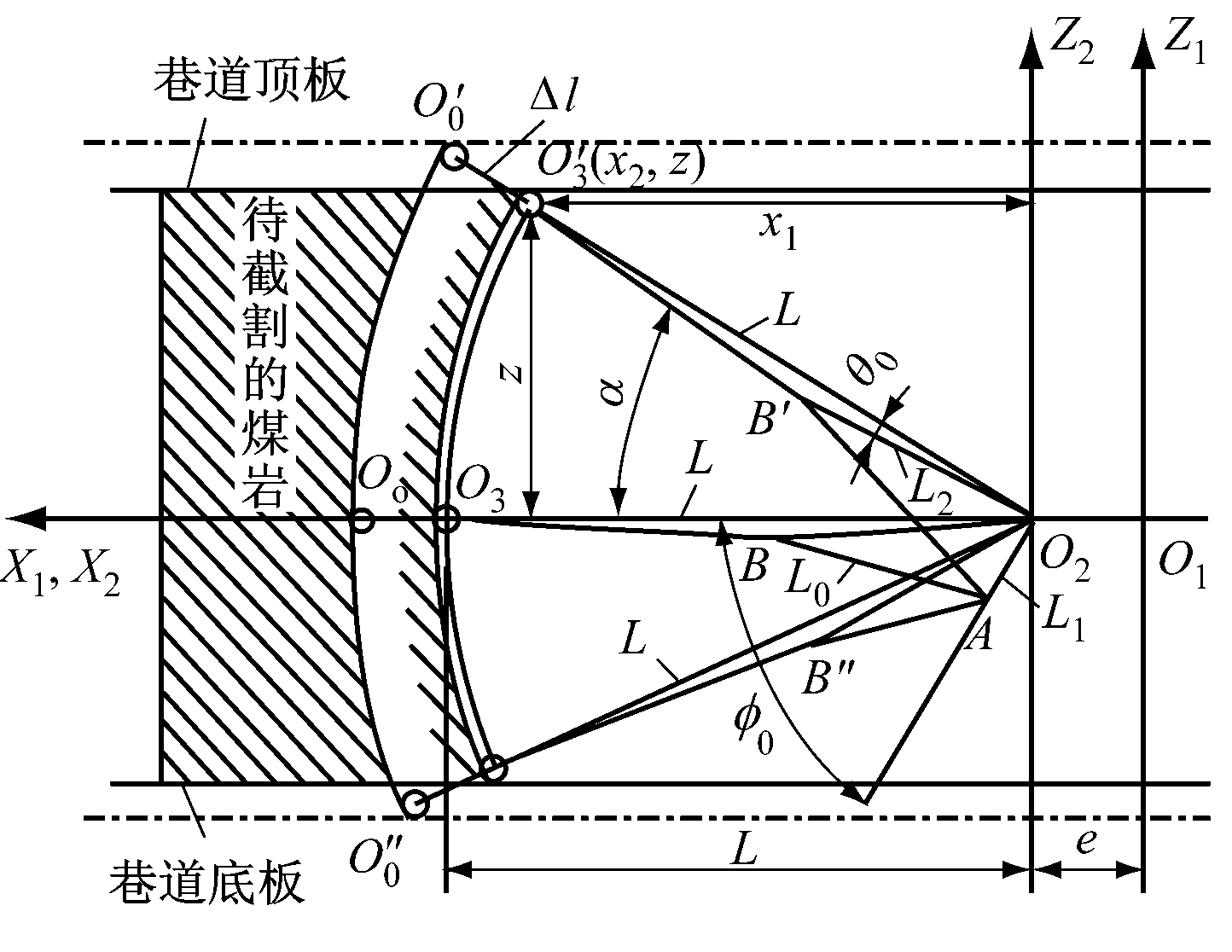

根据图3(b)可知,截割头和回转液压缸伸缩量l2间可通过其在巷道中的横坐标建立关系:

y=![]()

![]()

(2)

式中:y为巷道内截割头的横坐标;e为O2到水平回转工作台中心O1的距离;n为两水平回转液压缸和悬臂式掘进机机身的铰接节点O4或O5到O1的距离;r为回转台半径;![]() 0为截割头在水平中间位置时O4到水平回转液压缸和水平回转工作台的铰接节点O6的距离;θ为截割头处于水平中间位置时的角度。

0为截割头在水平中间位置时O4到水平回转液压缸和水平回转工作台的铰接节点O6的距离;θ为截割头处于水平中间位置时的角度。

根据式(2)可知,唯一变量是l2,所以,截割头在巷道中的水平坐标y可直接通过位移传感器检测到的l2确定。

所以,只要检测出l1与l2,自动截割控制就可以根据式(1)、式(2),经过计算机编程实现。

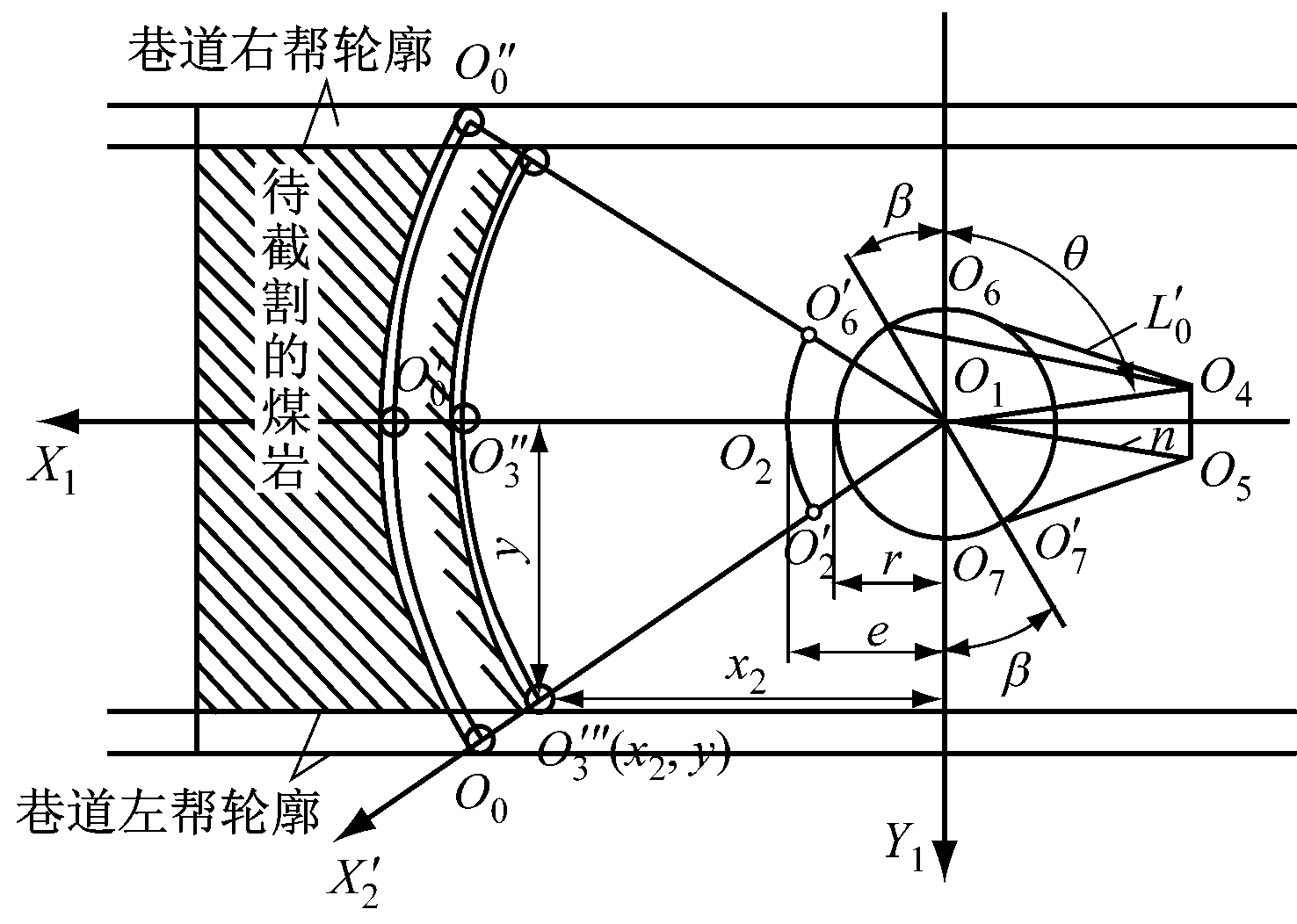

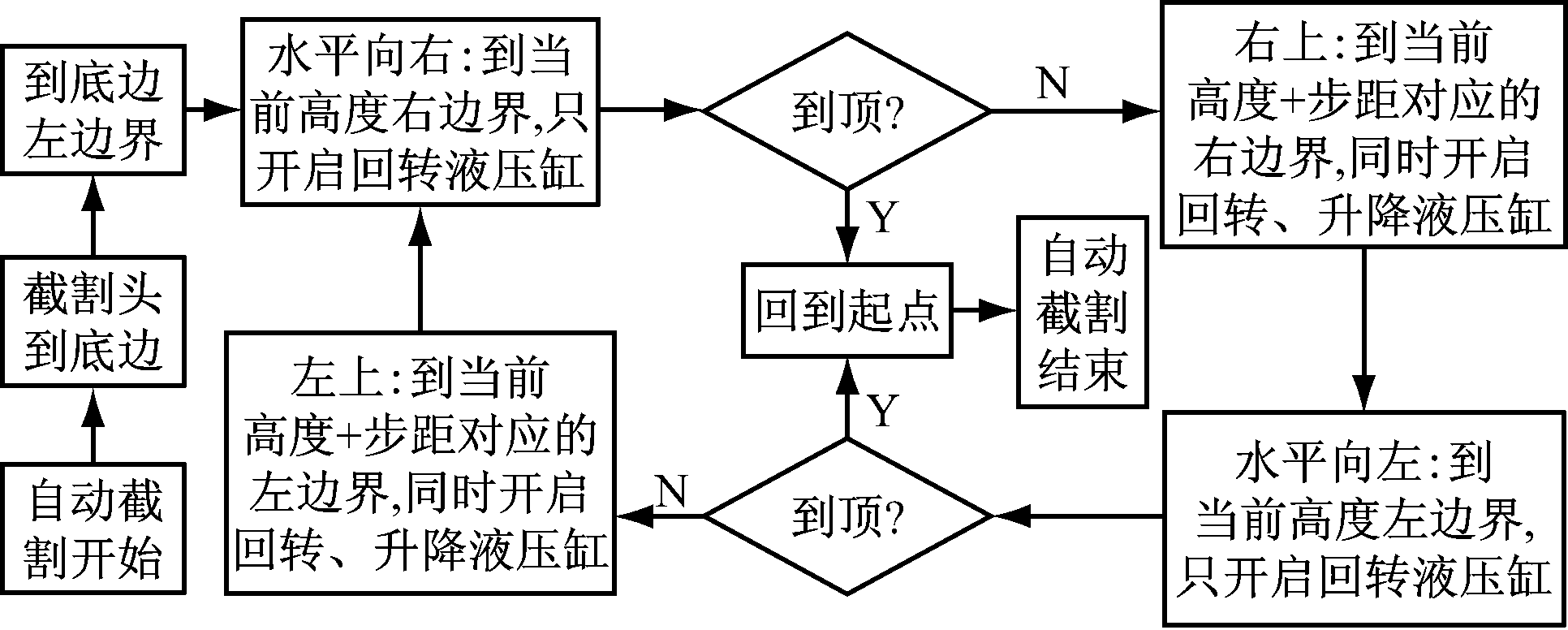

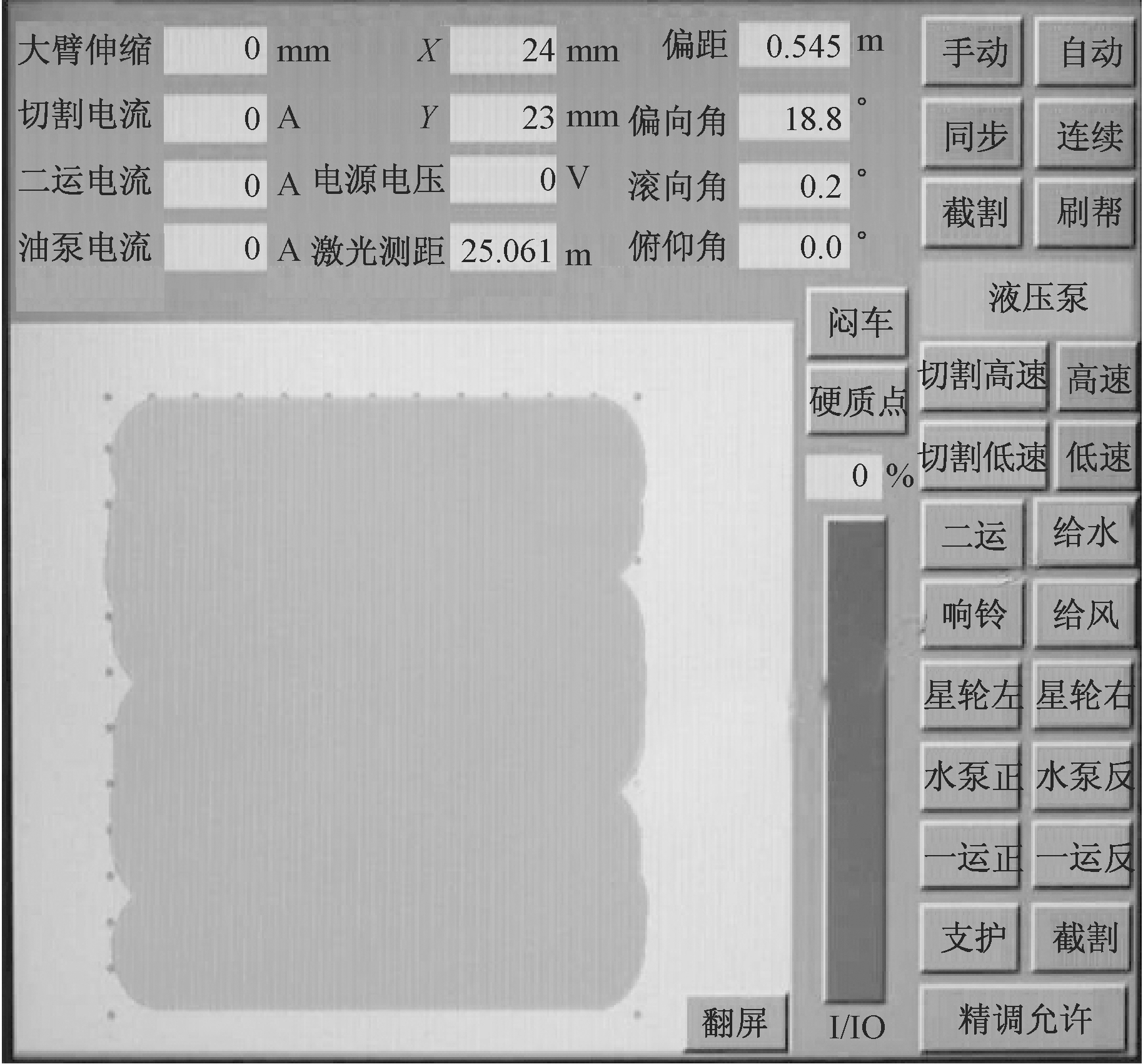

2.2 软件设计

通过PCC模块化编程[7],完成对悬臂式掘进机自动控制系统的软件设计,PCC具有采集并传送控制信号到I/O模块、与上位机/遥控器通信及综合保护控制等功能,系统自动控制流程及各模块自动控制方法如图4所示。

(a) 系统自动控制流程

(b) 各模块自动控制方法

图4 系统自动控制流程及各模块自动控制方法

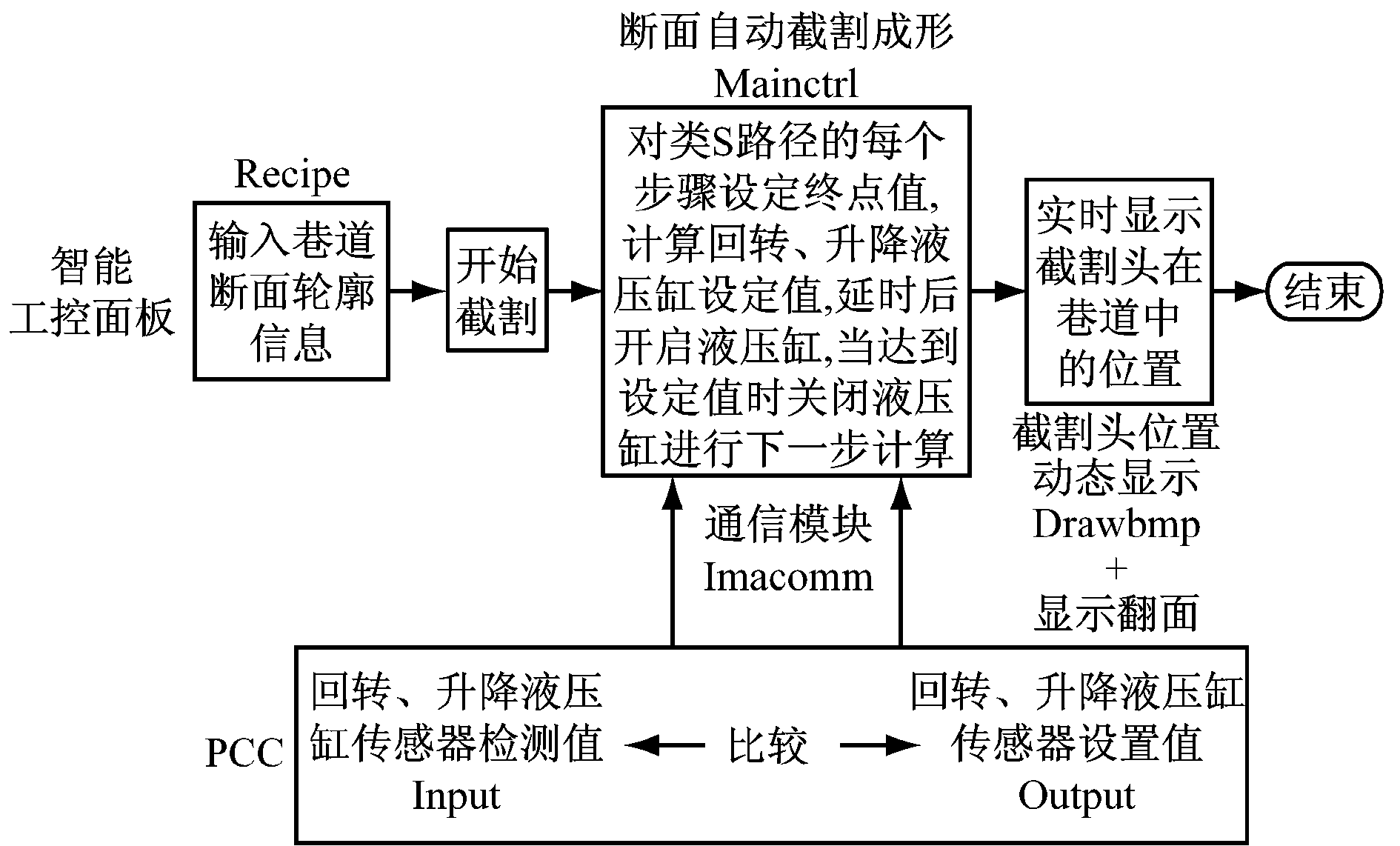

根据图4(b),在自动截割控制时智能工控面板首先存储巷道断面轮廓并通过Recipe模块处理显示信息,然后自动截割模块Mainctrl开始工作,智能工控面板运用Imacomm模块接收来自PCC经Input模块采集的回转、升降液压缸位移传感器的值,从而判断截割头当前的位置,随后与设定路径对比,获取截割头下一步到达的位置,进而反算出回转、升降液压缸的设定值,把该值传输到PCC并经Output模块输出控制指令,截割头开始运行,并实时进行比较,若达到设定值则停止液压缸工作,执行下一截割指令步骤,直到截割工作完成。截割头运动与停止时,Drawbmp模块处理截割头运行和停止时的位置信息并在上位机界面上显示,进而形成巷道中截割头工作的动态轨迹。

2.3 上位机设计

自动控制系统上位机监控[8]界面包含有截割头位置动态显示、模拟量参数显示及报警记录等功能界面,其中截割头位置动态显示界面如图5所示。

图5 截割头位置动态显示界面

截割头位置动态显示界面主要对当时截割轮廓的调整状况与截割的运行状况进行显示,实现对工作面的实时监控。

2.4 实验仿真分析

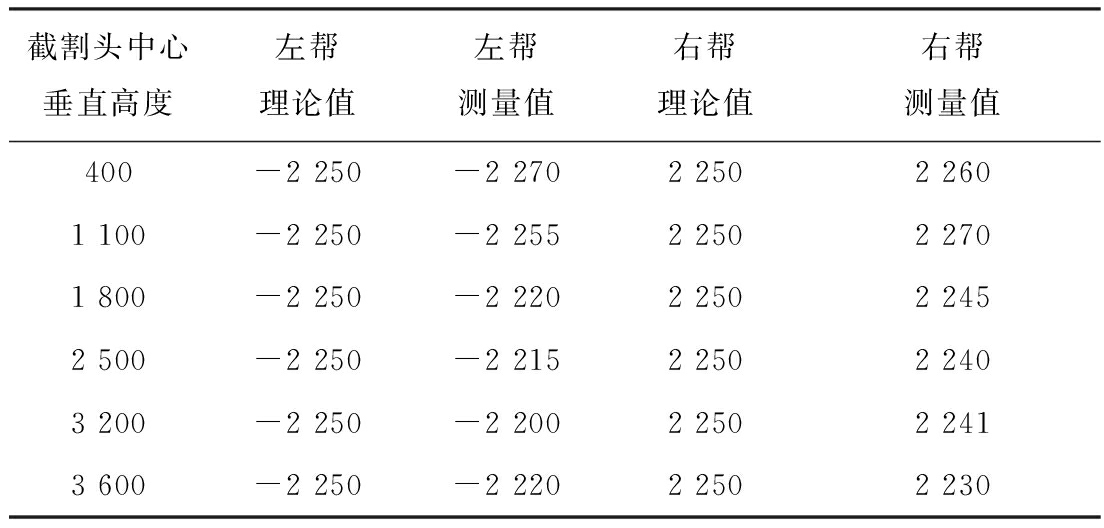

设定巷道截割面的宽度和高度分别为4.5 m和4 m,悬臂式掘进机选用EBZ200,利用上位机功能界面实现对悬臂式掘进机的实时在线监控。断面截割试验效果如图6所示,测试数据见表1。

图6 断面截割试验效果

由图6可知,掘进机断面自动截割成形功能设计正确,截割头可按预设路径自动截割,所有截割路径能基本覆盖巷道断面。由表1可知,认定掘进机机身到截割头方向为前方,左帮最大误差为50 mm,最大相对控制误差为2.2%;右帮最大误差为20 mm,最大相对控制误差为0.9%;两帮综合最大误差为70 mm,最大相对控制误差为1.6%,经多组试验,验证了该控制系统控制精度高、无累计偏差。

表1 测试数据 mm

悬臂式掘进机自动截割控制系统采用姿态检测技术,通过对掘进机机身的偏转角、俯仰角、偏向位移及滚动角等工作参数的检测,实现了对悬臂式掘进机机身姿态的检测;同时,运用PCC模块化编程完成了对掘进机的自动截割控制,并且在上位机功能界面中动态显示截割头工作轨迹,使掘进机的自动化水平及工作效率得到了显著提高。该系统具有控制精度高、累计偏差小的特点。

参考文献:

[1] 康栋梁,童敏明,贾存良,等.悬臂式掘进机截割头监测系统[J].煤矿机械,2010,31(4):139-141.

[2] 李睿.悬臂掘进机机身位姿参数检测系统研究[D].北京:中国矿业大学(北京),2012.

[3] 田原.悬臂掘进机自动导向和定位技术探索[J].工矿自动化,2010,36(8):26-29.

[4] 邓国华.基于激光导向器的悬臂式掘进机位置姿态自动测定方法[J].工矿自动化,2009,35(9):20-23.

[5] 田劼.悬臂掘进机掘进自动截割成形控制系统研究[D].北京:中国矿业大学(北京),2010.

[6] 刘建功,吴淼,魏景生,等.悬臂掘进机自动截割控制关键技术[J].中国煤炭,2008,34(12):54-57.

[7] 王苏彧,高峰,李睿,等.基于PCC的任意巷道断面自动截割成形控制系统[J].煤炭学报,2013,38(增刊1):261-266.

[8] 王苏彧.悬臂式掘进机记忆截割及自动截割控制方法研究[D].北京:中国矿业大学(北京),2014.

WANG Hong

(Department of Mechanical Engineering, Inner Mongolia Transportation VocationalTechnical College, Chifeng 024005, China)

Abstract:In view of problem of low accuracy, automation control performance and work efficiency of body positioning of existing boom roadheader, an automatic control system of boom roadheader was designed, hardware and software design of the system were introduced in detail. The system uses attitude detection technology and automation cutting technology to achieve precise cutting and automatic control of the boom roadheader.

Key words:boom roadheader; attitude detection; automatic cutting; programmable computer controller

文章编号:1671-251X(2016)09-0068-04 DOI:10.13272/j.issn.1671-251x.2016.09.016

收稿日期:2015-12-26;

修回日期:2016-04-13;责任编辑:张强。

作者简介:王红(1974-),女,内蒙古赤峰人,讲师,硕士,主要研究方向为电子及电气自动化,E-mail:1149959320@qq.com。

中图分类号:TD632

文献标志码:A 网络出版时间:2016-09-02 10:18

王红.悬臂式掘进机自动控制系统设计[J].工矿自动化,2016,42(9):68-71.