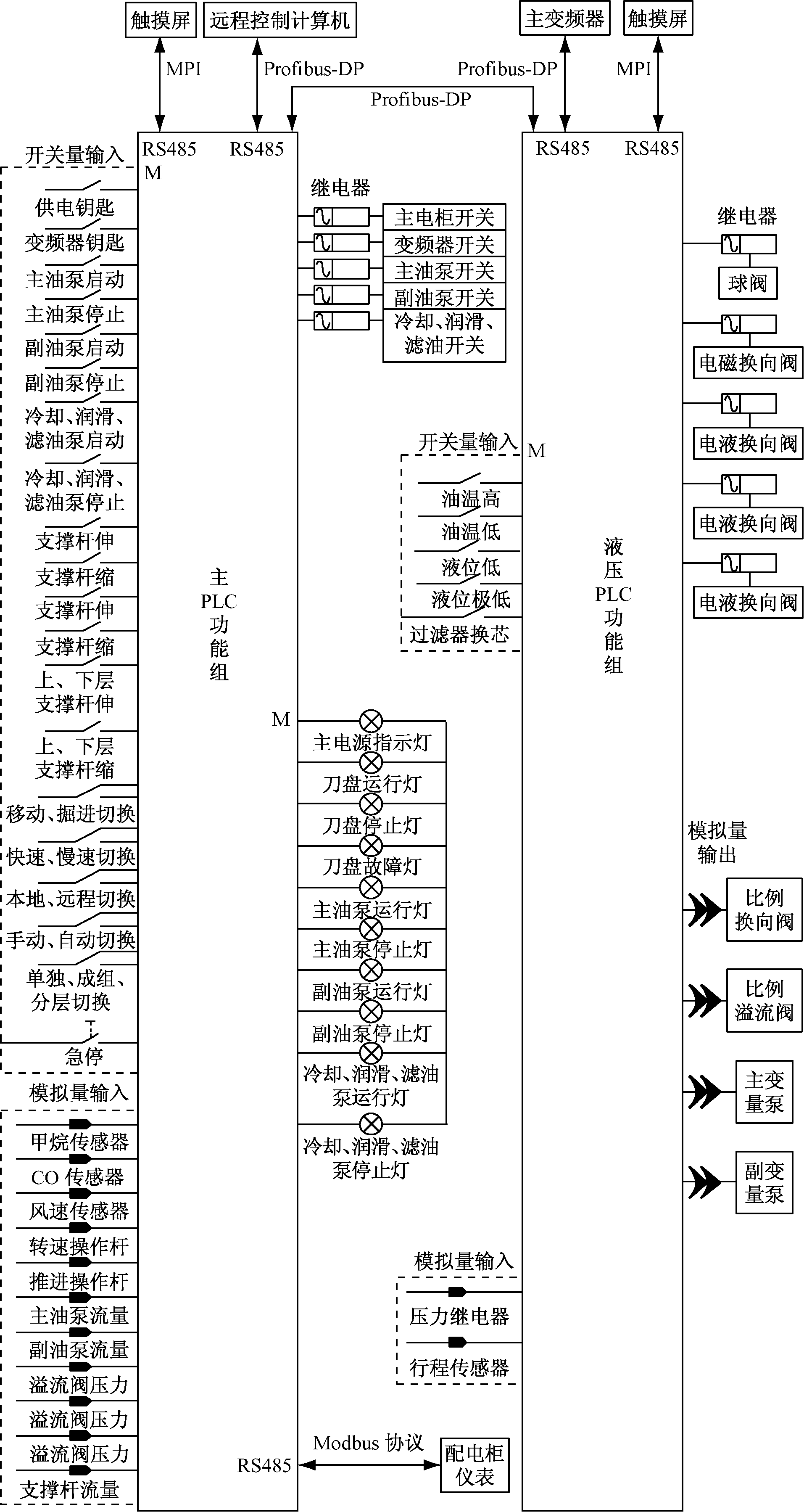

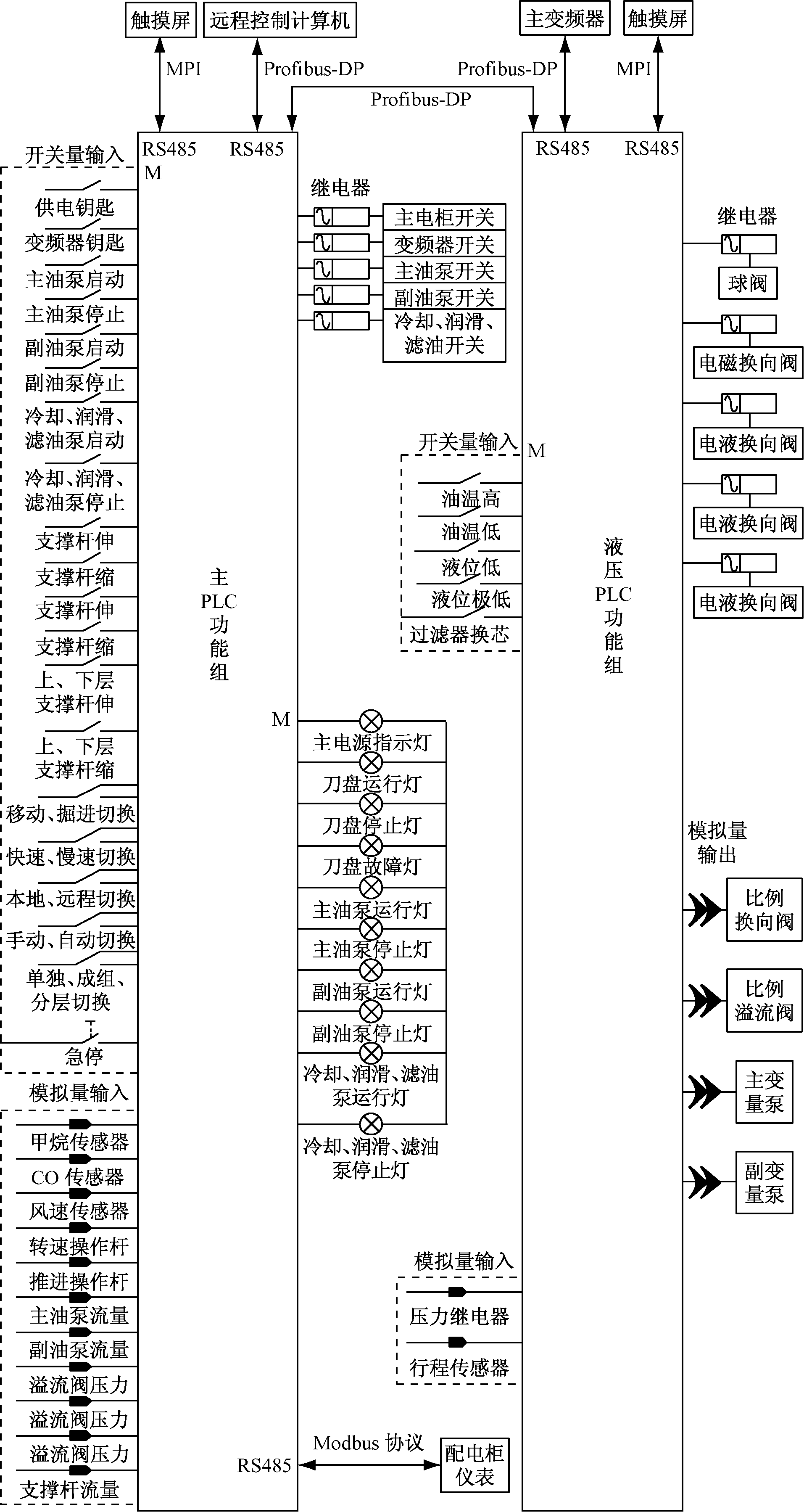

图1 竖井掘进机控制系统硬件组成

杨炳文1,2, 付文俊1,2, 刘志强1,2

(1.天地科技建井研究院, 北京 100013; 2.北京中煤矿山工程有限公司, 北京 100013)

摘要:为保证竖井掘进机稳定、可靠运行,设计了一种基于PLC的竖井掘进机控制系统,介绍了系统组成、工作原理及软硬件设计方案。该系统采用2组PLC,根据工作模式控制相关油泵、刀盘旋转电动机及推进支撑油缸等,并将状态参数上传给本地操作平台及远程控制计算机进行显示。实际应用表明,该系统运行状况良好。

关键词:竖井掘进机; PLC控制; 刀盘旋转驱动; 液压推进及支撑

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160902.1007.002.html

竖井掘进机是一种用于矿山竖井井筒建设的大型全断面掘进综合凿井设备,具有破岩机械化、控制自动化、安全防护性好等特点。竖井掘进机一般工作在高温、高压、大湿度、高粉尘、高电磁干扰环境下,且伴随有工作振动。为保证其可靠、稳定工作,需要高性能、高可靠性的电控系统。PLC具有通用性强、使用方便、可靠性高、抗干扰能力强、编程简单等特点[1],因此本文设计并实现了一种基于PLC的竖井掘进机控制系统。

竖井掘进机控制系统主要由刀盘旋转驱动部分、液压推进及支撑部分、PLC控制部分、通信显示部分、保护回路等组成。

竖井掘进机的刀盘由4台电动机同步驱动。4台电动机均由各自变频器控制,由PLC控制变频器,实现掘进机刀盘旋转破岩。液压推进及支撑部分通过推进油缸推动刀盘向下进行破岩工作,并通过支撑油缸将整个竖井掘进机撑紧在井壁上,以克服刀盘破岩旋转产生的反转矩,并承受推进油缸推动刀盘破岩时产生的反作用力。PLC控制部分以PLC为核心控制器件,接收本地控制平台和远程控制计算机的操作指令并进行响应。PLC通过比例换向阀控制油缸伸缩,并检测行程和油压,通过实时调整比例换向阀的开启度来保证油压稳定、支撑牢固[2];通过两通换向阀控制主、副油泵给推进油缸或支撑油缸供压;通过溢流阀及变量泵控制油路压力。同时PLC接收各传感器及仪表输入的状态参数(包括环境参数、液位、油压、油温、行程、电流、转速等),根据参数进行相应的系统异常报警及保护[3],同时将状态参数上传给本地操作平台及远程控制计算机进行显示。通信显示部分实现系统各部分之间的通信,并实时显示系统的工作状态及参数。保护回路主要由传感器、电流表等提供检测信号,PLC根据检测信号进行异常判断,实现异常状态下的报警及保护。

竖井掘进机控制系统硬件组成如图1所示。

2.1 PLC控制部分

采用2组PLC组成控制回路,一组为主PLC功能组,另一组为液压PLC功能组。2组PLC之间通过Profibus-DP总线通信,传递指令、状态参数等。主PLC功能组包括CPU模块、模拟量输入模块、数字量输入/输出模块及通信模块。主PLC功能组通过Profibus-DP总线与远程控制计算机及变频器通信,通过数字量、模拟量输入模块获得本地控制平台的控制指令及操作参数,通过数字量输出模块驱动本地控制平台的指示灯进行状态显示,通过通信模块读取各配电柜仪表参数[4]。

图1 竖井掘进机控制系统硬件组成

液压PLC功能组包括CPU模块、模拟量输入/输出模块、数字量输入/输出模块,主要负责液压推进及支撑部分的控制和检测,通过Profibus-DP总线从主PLC功能组获取控制参数,通过输入模块从各传感器处获取油压、液位、油温、行程等参数,通过输出模块控制液压泵站电动机、电磁控制阀等,同时将相关参数传回主PLC功能组。

2组PLC分别通过MPI总线与本地控制平台的触摸屏连接,接收操作指令并进行状态显示。

2.2 刀盘旋转驱动部分

竖井掘进机刀盘的4台驱动电动机分别配有1台变频器,采用“一主三从”控制方式。选定其中1台电动机作为主电动机,并配有编码器。PLC与主电动机变频器之间通过Profibus-DP总线通信,完成运行状态参数采集与转速设定功能,构成转速闭环和转矩闭环控制系统。主、从电动机变频器之间通过变频器的RDCO模块连接。通过设置变频器参数,将主电动机变频器的转矩信号引出,作为从电动机变频器的控制信号,实现从电动机转矩闭环控制,保证4台电动机同步运转。电动机转速由主PLC功能组根据本地控制平台或远程控制计算机的转速设置值控制,且电动机运行速度、电流、功率等信息由主PLC功能组采集。

2.3 液压推进及支撑部分

液压推进及支撑部分主要包括4个推进油缸、8个支撑油缸,以及相应的电控阀门和行程检测等设备,由液压控制PLC功能组控制,完成整个竖井掘进机的推进及支撑操作。以下为液压PLC功能组对液压推进及支撑部分的具体控制功能。

(1) 开始工作,向冷却泵、润滑泵、滤油泵供电,根据油温控制加热器工作。

(2) 与主PLC功能组通信,获取控制参数。通过各种采集设备采集状态信息,同时向主PLC功能组发送液压工况信息。

(3) 根据控制参数启动主、副油泵,输出0~10 V信号并通过电流放大板驱动变量泵,输出4~20 mA信号控制比例换向阀,输出0~10 V信号控制比例溢流阀,输出开关量信号控制换向阀。

(4) 给主油泵供电,用于推进及支撑的快速动作。快速动作到位后,关闭主油泵,启动副油泵实现微调及保压功能。正常工作期间只使用副油泵完成推进及支撑动作。

(5) 在工作过程中发生憋钻时,自动上提钻头重新开钻。通过姿态检测仪器检测是否偏钻,实现智能纠偏控制。

(6) 保护及报警。通过接收相应传感器信号实现液位过低报警、过滤器换芯报警、行程检测异常报警等。

在整个竖井掘进机工作期间,支撑油缸需要维持一定压力,以保证掘进机整体的支撑牢固。PLC采用PID调节方式,将压力继电器采集的油压信号作为反馈量,通过调整比例换向阀开度来实现支撑油缸自动保压。

2.4 通信显示部分

远程控制计算机通过Profibus-DP总线与主PLC功能组通信,采用组态软件WinCC编写人机交互界面。

本地操作平台配有2块触摸屏,分别与2个PLC功能组相连,用于显示系统电流、工作状态参数、环境参数、报警信息等。触摸屏与PLC之间通过MPI协议通信,并使用组态软件WinCC Flexible编写人机交互界面。

主PLC功能组的通信模块通过Modbus协议获取各个配电柜的电流表参数等。

2.5 保护回路

系统配有急停按键,用于紧急情况断电。系统运行中,若出现过压、过流、瓦斯超限等情况,立即停止电动机运转,并显示故障状态。通过各种传感器采集油压、行程等参数,超过设定值时显示报警。液位极低、过滤器需要换芯时显示提示信息。各种电动机可进行联锁保护。

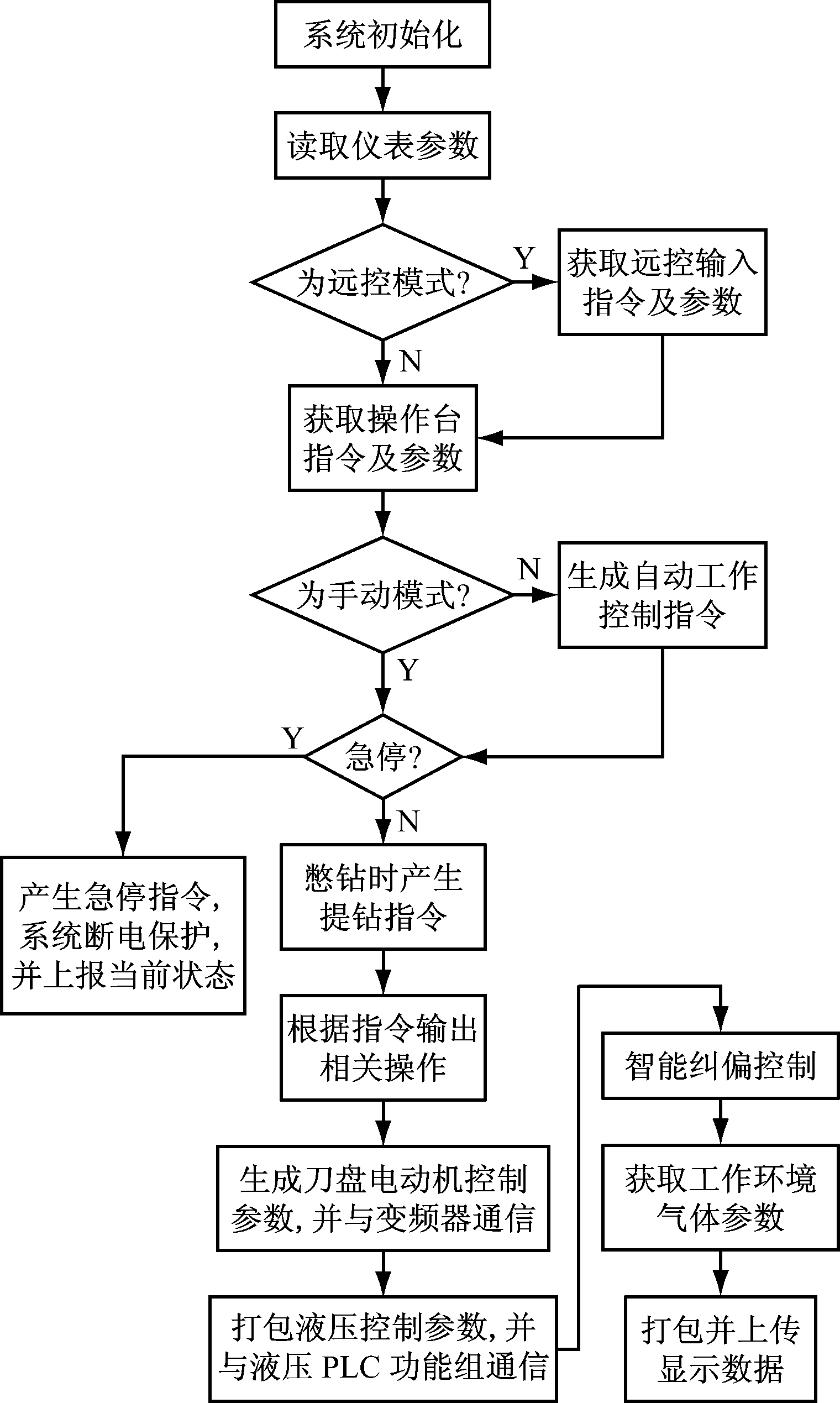

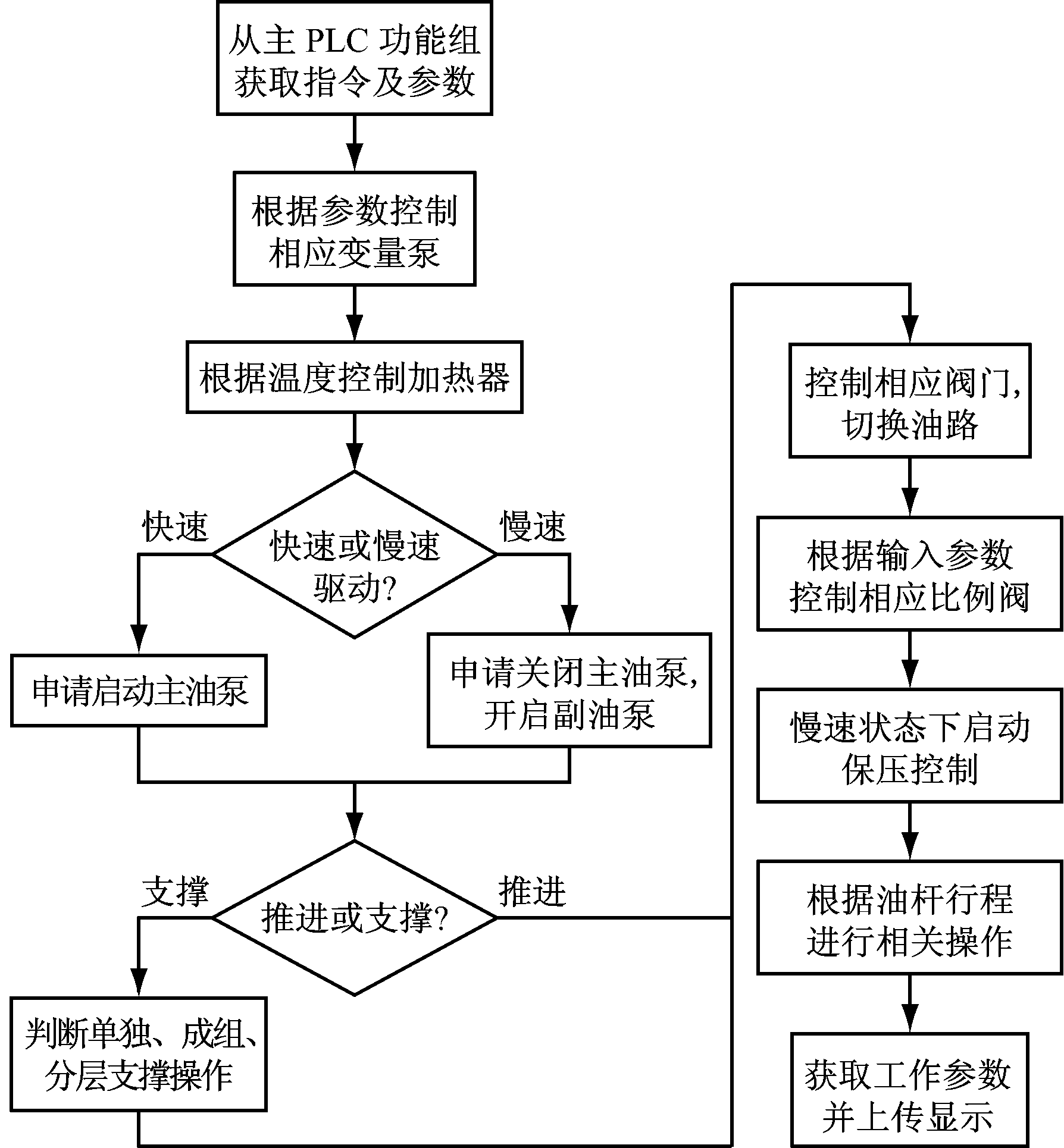

系统软件包括主PLC功能模块和液压PLC功能模块,程序流程分别如图2、图3所示。

图2 主PLC功能模块程序流程

图3 液压PLC模块程序流程

基于PLC的竖井掘进机控制系统具有可靠性高、故障率低、维护简单、操作自动化等优点,能有效完成掘进机的相关控制任务,并实时显示整机运行状态。该控制系统已应用于实际竖井掘进机系统,运行状态良好。

参考文献:

[1] 赵四海,胡于伟,赵哲谦,等.基于PLC的掘进机电控系统设计[J].工矿自动化,2013, 39(8):102-104.

[2] 朱金雨,李国莲.液压支架跟机自动化系统设计[J].工矿自动化, 2013, 39(12):1-4.

[3] 滕丽丽, 滕俊章.基于PLC的悬臂式掘进机电控系统的设计与实现[J].煤矿机械, 2014, 35(4):133-134.

[4] 贾运红.Modbus协议的实现方法[J].工矿自动化, 2015, 41(10):61-65.

YANG Bingwen1,2, FU Wenjun1,2, LIU Zhiqiang1,2

(1.Institute of Mine Construction, Tiandi Science and Technology Co., Ltd., Beijing 100013, China;2.Beijing China Coal Mine Engineering Co., Ltd., Beijing 100013, China)

Abstract:In order to ensure stable and reliable operation of shaft boring machine, an shaft boring machine control system based on PLC was designed, and composition, working principle and software and hardware design schemes were introduced. The system uses two PLC units to control corresponding oil pump, cutting bar rotating motor and pushing and supporting cylinder according to working mode, and uploads state parameters to local operation platform or remote controlling computer for display. The practical application shows that the system runs well.

Key words:shaft boring machine; PLC control; cutting bar rotating driving; hydraulic pushing and supporting

文章编号:1671-251X(2016)09-0005-04

DOI:10.13272/j.issn.1671-251x.2016.09.002

收稿日期:2016-03-11;

修回日期:2016-07-22;责任编辑:李明。

基金项目:国家高技术研究发展计划(863计划)资助项目(2012AA06A403)。

作者简介:杨炳文(1984-),男,山东烟台人,硕士研究生,研究方向为煤矿建设技术装备,E-mail:yangbingwenbbs@163.com。

中图分类号:TD631

文献标志码:A 网络出版时间:2016-09-02 10:07

杨炳文, 付文俊, 刘志强.竖井掘进机控制系统设计[J].工矿自动化,2016,42(9):5-8.