图1 φ-OTDR中后向瑞利散射干涉效应的离散模型

孙维1,2, 刁冬梅3

(1.瓦斯灾害监控与应急技术国家重点实验室, 重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400039; 3.重庆大学 光电技术及系统教育部重点实验室, 重庆 400044)

摘要:针对现有带式输送机托辊故障检测方法准确率及效率低等问题,提出一种基于φ-OTDR技术的带式输送机托辊故障检测方法。该方法利用相干脉冲光的后向瑞利散射对托辊的振动信号进行检测,从而实现对异常托辊的识别和定位。实验及测试结果表明,该方法能够实现带式输送机托辊故障检测,故障定位误差不大于5 m。

关键词:带式输送机; 托辊故障检测; 相位敏感光时域反射计

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160803.0958.003.html

托辊卡死是带式输送机常见故障之一,若不能及时发现,极易引起胶带损坏甚至起火[1]。现有的带式输送机托辊故障检测方法主要有人工敲击法和电学传感器法。人工敲击法通过敲击托辊听声音来辨别是否有故障,识别准确率不高,且效率极低。电学传感器法易受电磁干扰,且不具备位置识别能力。

分布式光纤传感系统集传感与传输于一体,可获得沿光纤分布的被测量的连续信息,适合长距离检测,具有信息量大、结构简单、可靠性高、使用方便等优势,在大型设备和建筑健康检测方面应用广泛。作为分布式光纤传感系统的一个重要分支,分布式光纤振动传感器利用光纤中的光波在传输时,其偏振态、相位对振动敏感的特性,能够连续、实时地检测光纤附近的振动信息。而相位敏感光时域反射计(φ-OTDR)作为目前最主要的分布式光纤振动传感器,具有定位精度及灵敏度高、数据处理简单等优点,适用于对实时性要求较高的检测环境[2-5]。本文首次提出将φ-OTDR技术用于带式输送机托辊故障检测,并通过模拟测试和现场测试验证了该检测方法的准确性与可靠性。

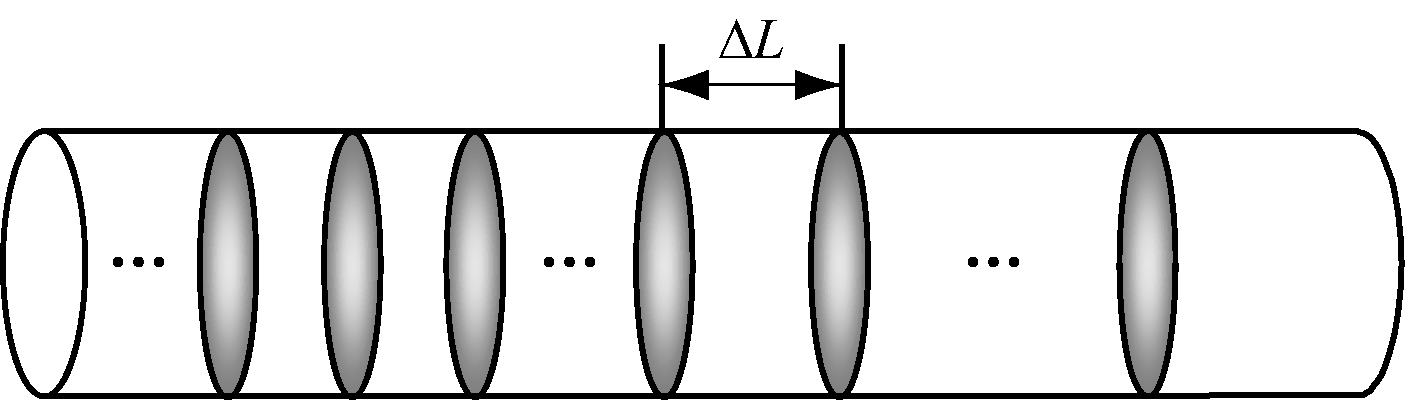

φ-OTDR技术基于瑞利散射原理[6],从窄线宽激光器输出的连续光经声光调制器调制成脉冲光进入光纤,由光电探测器探测其后向瑞利散射光。由于注入光纤的脉冲光相干度很高,输出即为脉冲宽度区域内后向瑞利散射光相干的干涉结果[7]。光纤中后向瑞利散射干涉效应的离散模型如图1所示。一段长度为L的光纤被分成N段,每段长度为ΔL=L/N,则每段光纤拥有前后2个反射镜面,形成一个反射计。整条光纤中后向瑞利散射过程可看作是由N个反射计组合而成,其中任一个反射镜面可看成在ΔL光纤长度内随机分布的散射点的相干叠加[8]。当光纤受到外力扰动时,光纤受扰动位置的折射率发生变化,使得该处的光相位发生改变,进而引起后向瑞利散射光干涉结果发生变化。同时由于扰动位置的散射光传回光电探测器经历的是周期性相位变化,所以最后干涉的结果能够直接反映受扰动的位置。

图1 φ-OTDR中后向瑞利散射干涉效应的离散模型

2.1 故障检测原理

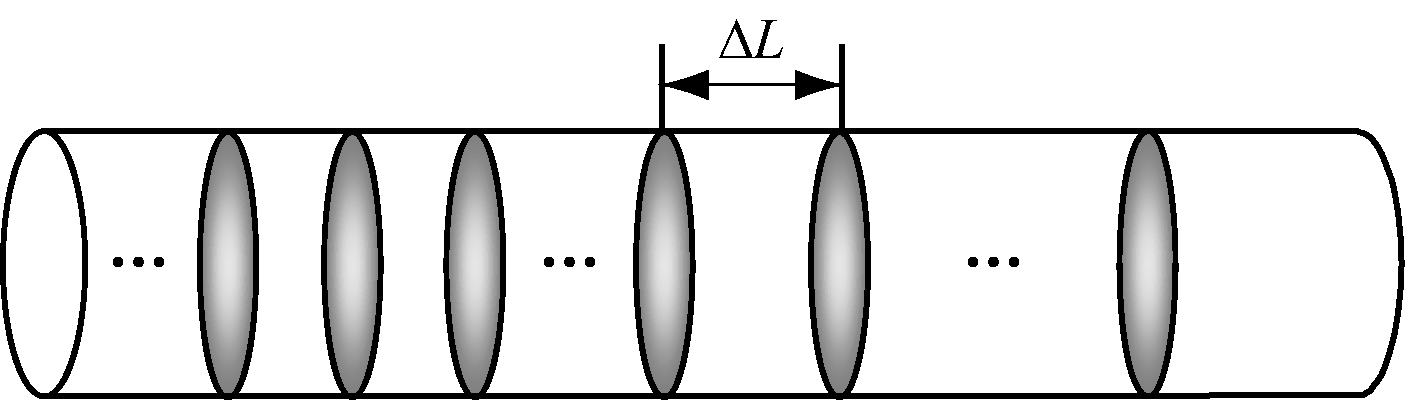

带式输送机运转时由电动机驱动胶带转动,托辊对胶带起支撑作用,并在与胶带的摩擦力带动下转动,降低输送阻力。托辊正常工作时围绕轴承平稳转动,若出现故障,故障点处会与轴承碰撞而产生周期性振动脉冲,其振动频谱由轴承系统的结构特点、转速及损伤情况决定。对于同一台带式输送机,若某个托辊振动特性与其他托辊存在明显差异,则判断该托辊发生故障。为了保证带式输送机托辊故障检测的有效性,设计了螺旋形机械装置,如图2所示。螺旋端用于缠绕光纤,另一端与托辊轴承端头紧密贴合并固定。

图2 螺旋形机械装置

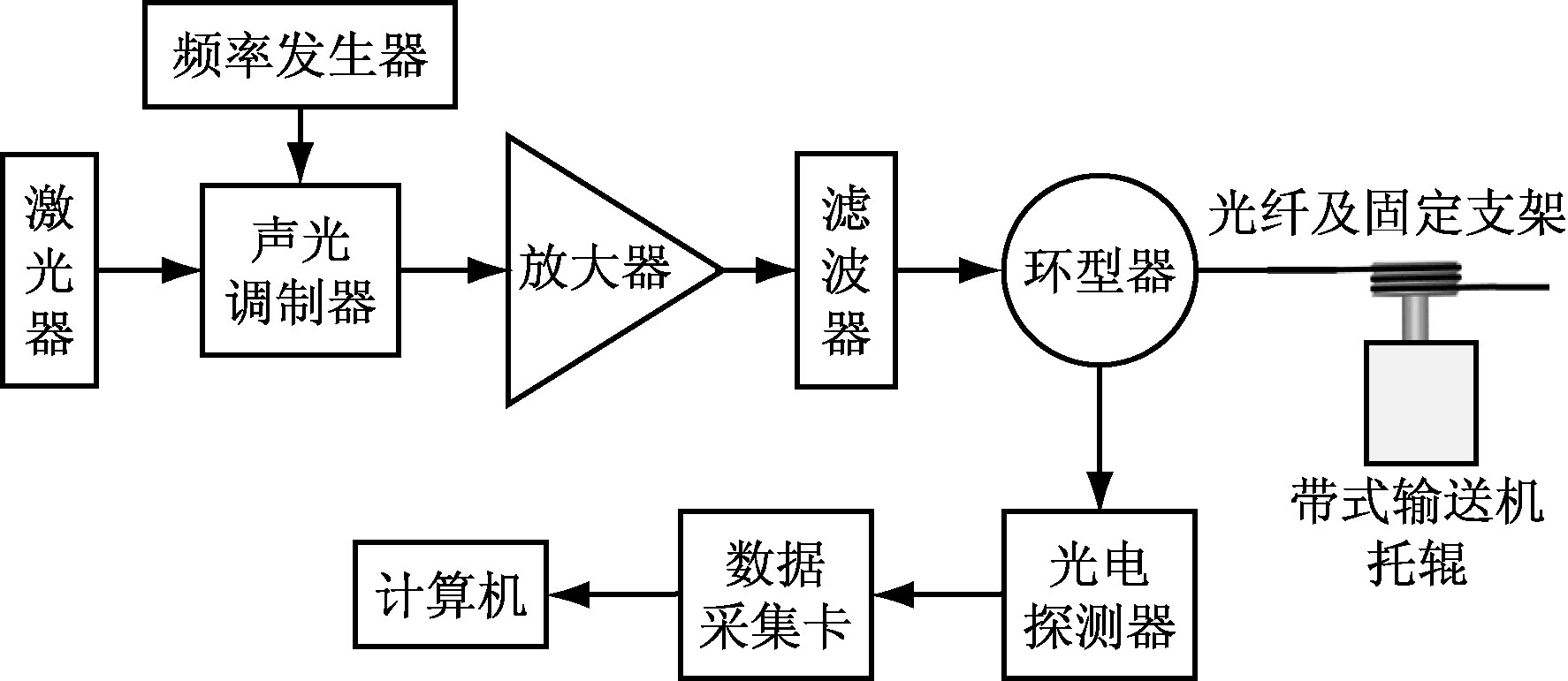

2.2 故障检测方法

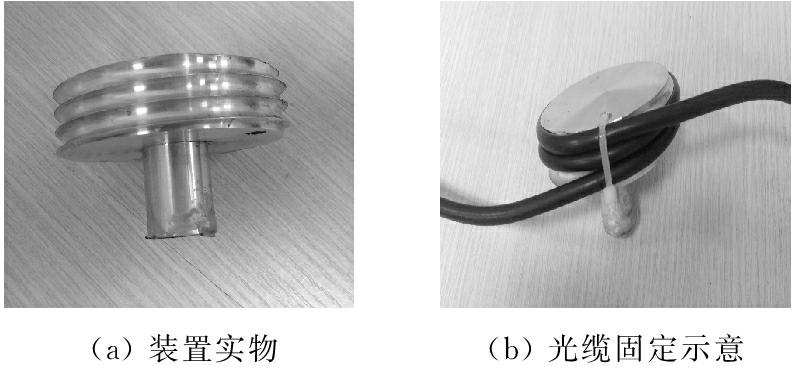

带式输送机托辊故障检测方法如图3所示。由输出功率为9 mW、线宽为1 kHz、中心波长为1 550 nm的窄线宽激光器发出连续的相干光,经过声光调制器后成为脉冲光,同时脉冲光通过频率发生器产生110 MHz的频率漂移。由于声光调制器具有很大的消光比,采用掺饵光纤放大器对脉冲光进行放大,并采用含有光纤布拉格光栅结构的带通滤波器滤除脉冲光放大后产生的自发辐射噪声。之后脉冲光经过一个环型器进入光纤。采用带有前放和滤波功能的光电探测器探测后向瑞利散射光。该信号经光电转换后由数据采集卡采集并传输至计算机,由LabVIEW软件对数据进行小波分析处理,得到后向瑞利散射结果。数据采集卡采样率为

100 MSample/s,脉冲光重复频率设为10 kHz,脉宽为80 ns。

图3 带式输送机托辊故障检测方法

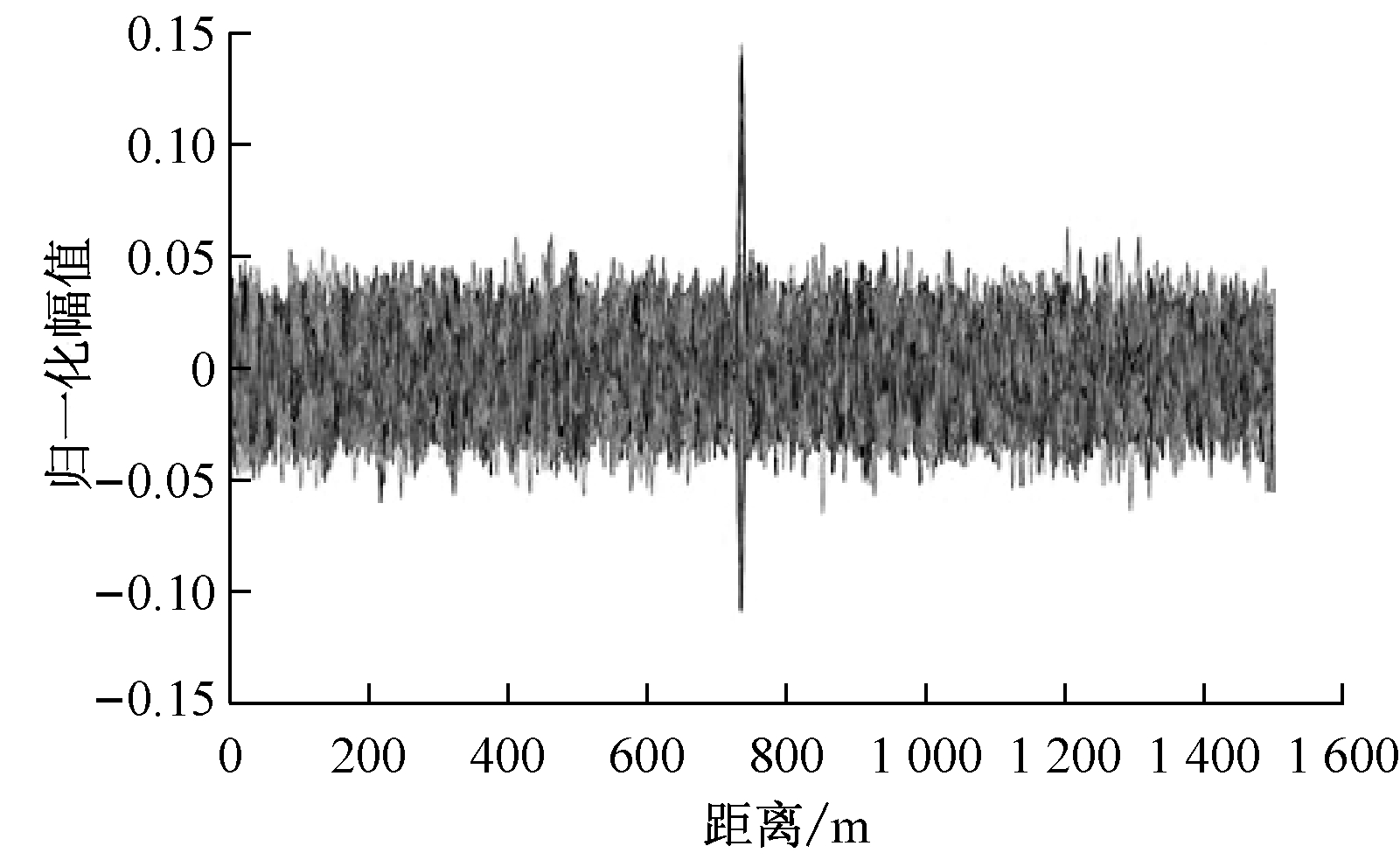

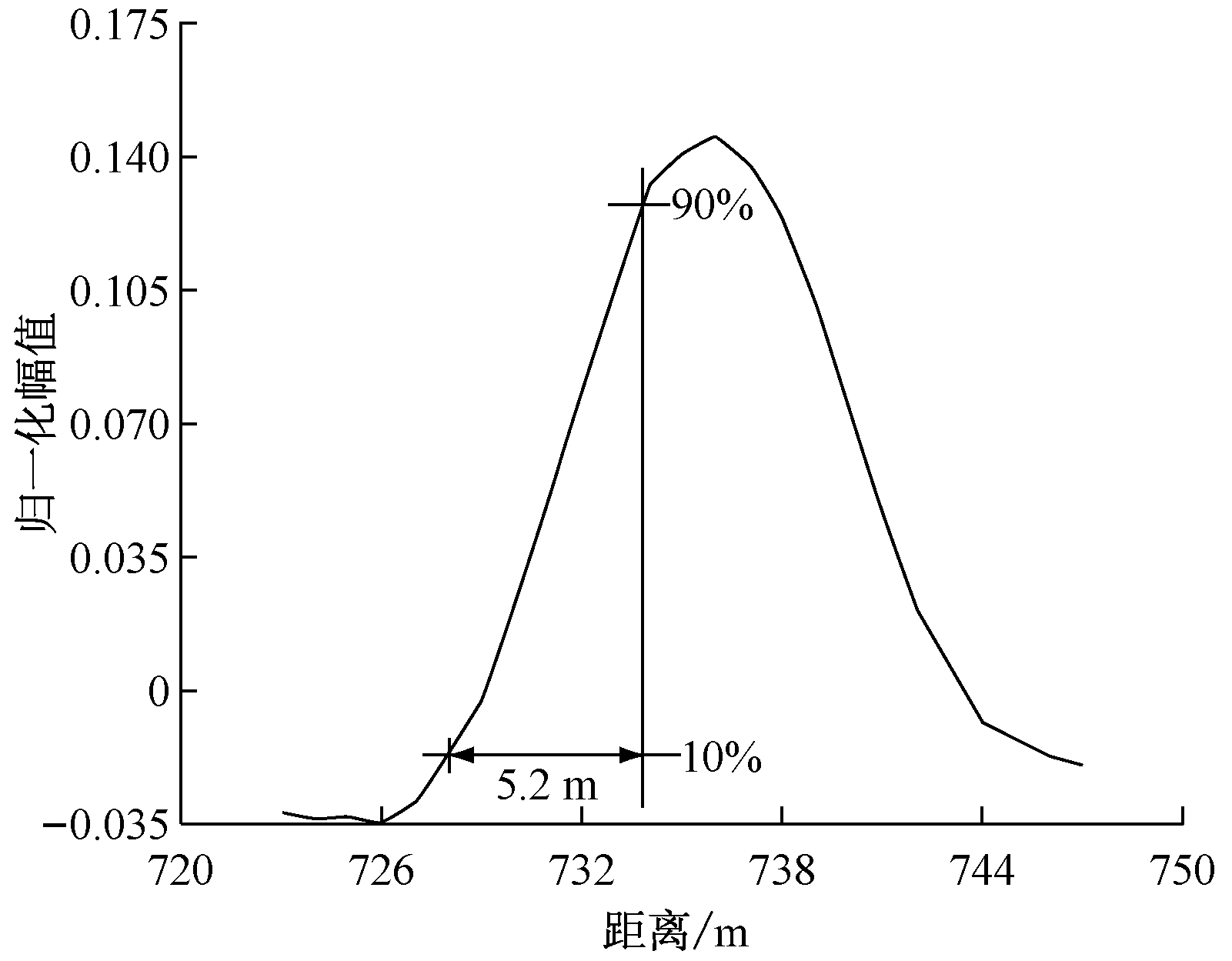

3.1 模拟实验

根据带式输送机托辊故障检测方法,首先进行带式输送机振动模拟实验。为尽量接近实际现场,实验将若干卷光纤焊接成一根长1 500 m的光纤,将1片压电陶瓷固定在光纤735 m处模拟振动,并采用移动差分法进行数据处理。实验结果如图4所示,其中脉冲宽度为50 ns,脉冲重复频率为25 kHz。可看出在735 m附近有一个尖峰,与振动加载位置相对应,定位误差约为5 m。

(a) 后向瑞利散射曲线

(b) 光脉冲宽度为50 ns时的空间分辨率

图4 带式输送机振动模拟实验结果

3.2 现场测试

完成模拟实验后,对带式输送机托辊故障检测方法进行现场测试。将测试设备设置在带式输送机一侧,以环型器位置作为测试起点,光纤由环型器引出,经螺旋形机械装置固定在待测托辊上。由于带式输送机电动机附近的振动明显大于其他位置,为分析外界振动干扰对测试结果的影响,在电动机附近和远离电动机的位置分别进行了测试。

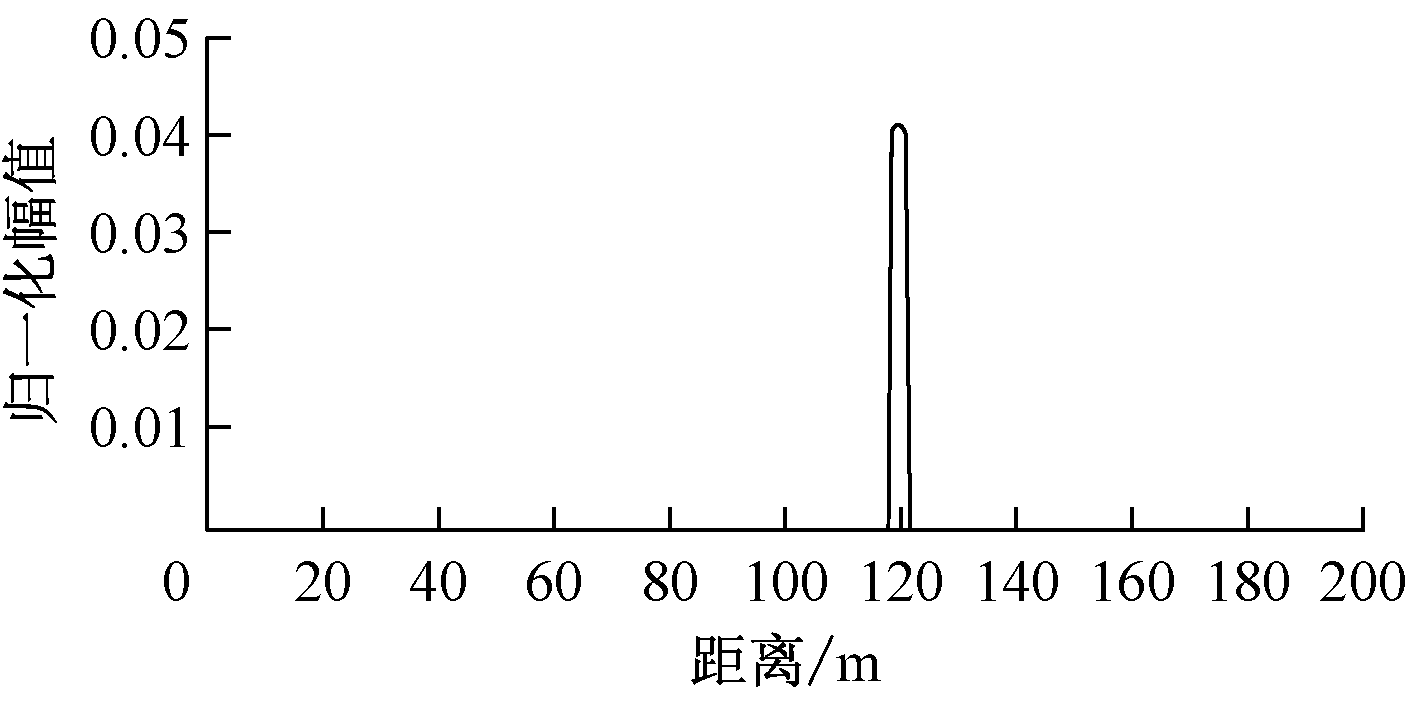

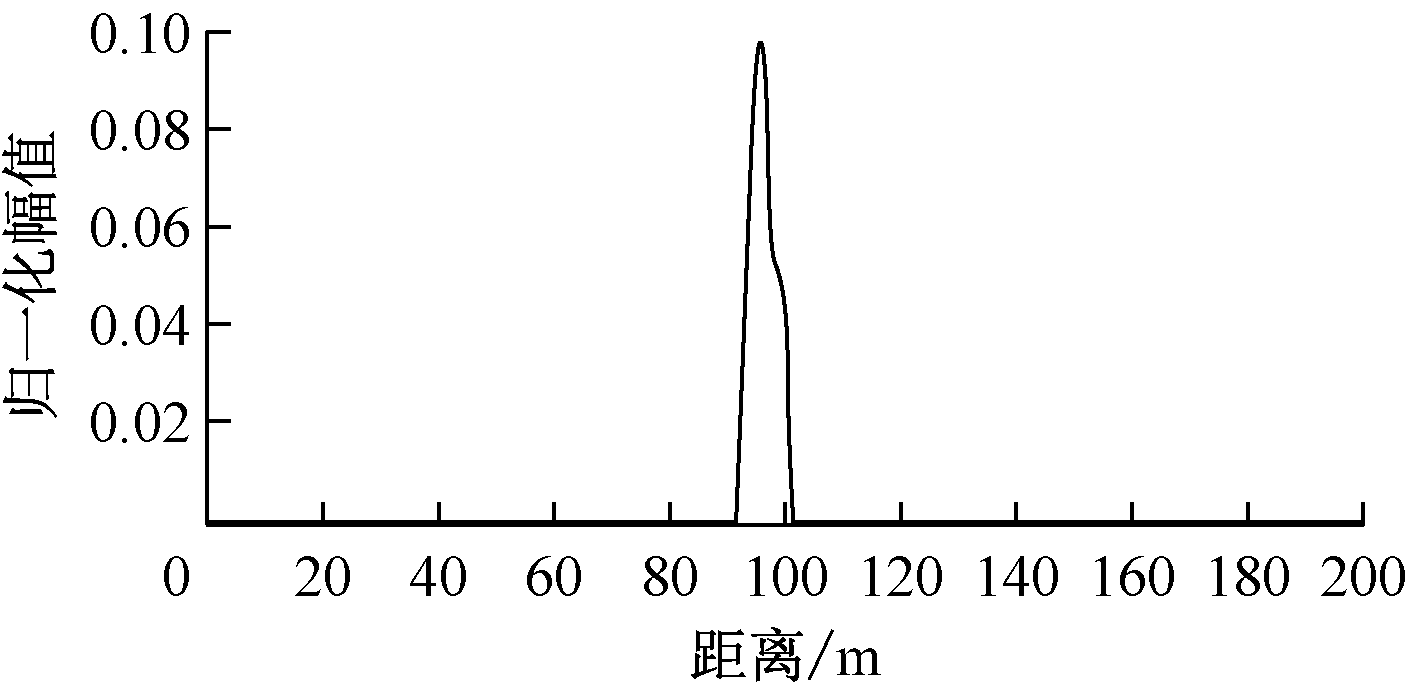

(1) 为了分析电动机振动对旁边托辊造成的影响,将光纤固定在距环型器120 m处的电动机旁正常工作的托辊上,测得的后向瑞利散射结果如图5所示。可看出电动机旁的正常托辊振动幅度在0.04左右。

(a) 经小波处理后的数据曲线

(b) 各个脉冲后向瑞利散射的幅值叠加结果

图5 电动机旁正常托辊的后向瑞利散射结果

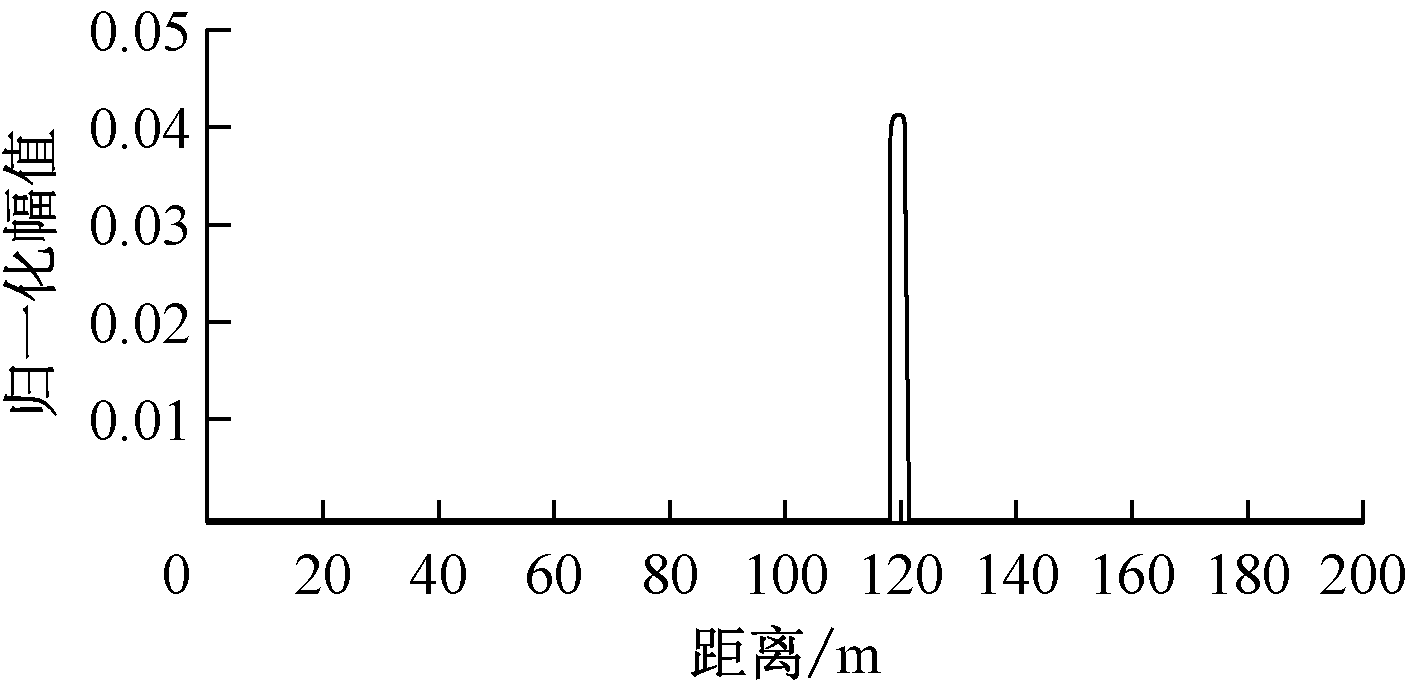

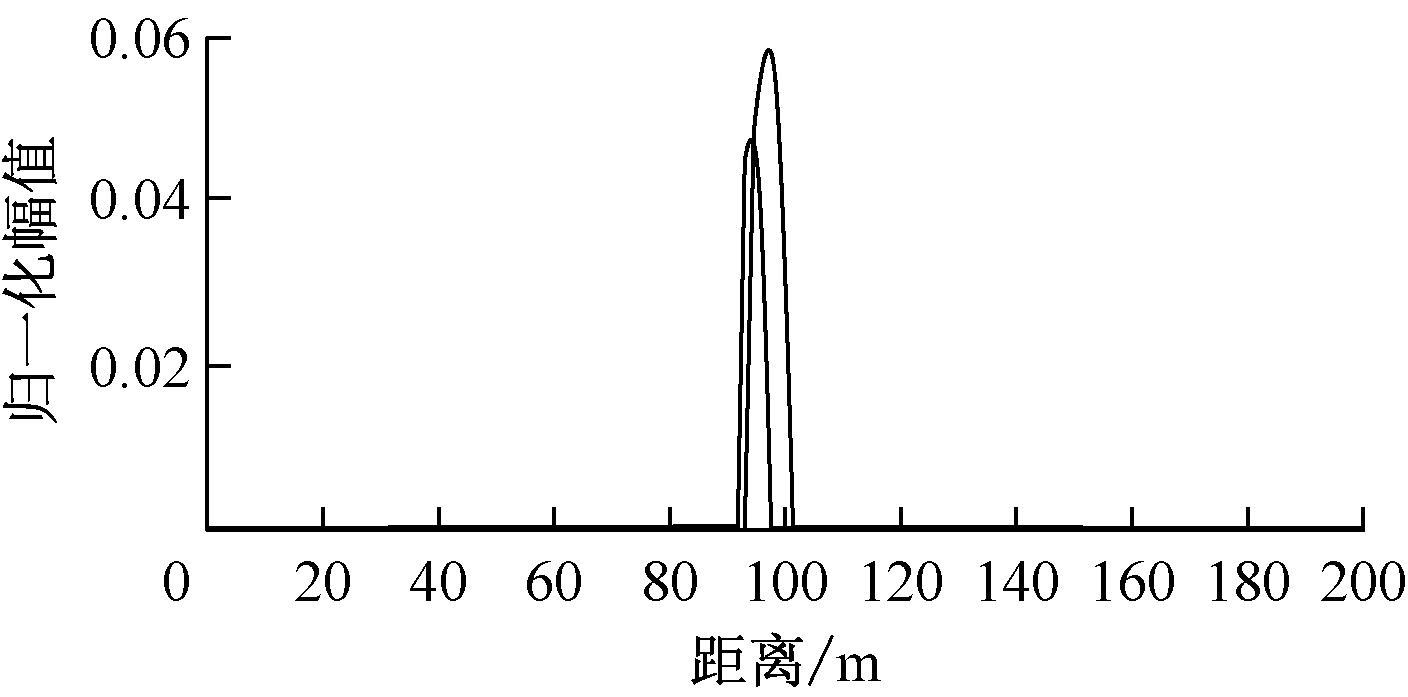

(2) 将光纤固定在距离环型器100 m处的异常托辊(在电动机旁)上,测得的后向瑞利散射结果如图6所示。可看出电动机旁的异常托辊振动幅度大于0.06,即检测到的异常托辊振动幅度明显大于正常工作托辊,且定位误差不超过5 m。

(a) 经小波处理后的数据曲线

(b) 各个脉冲后向瑞利散射的幅值叠加结果

图6 电动机旁异常托辊的后向瑞利散射结果

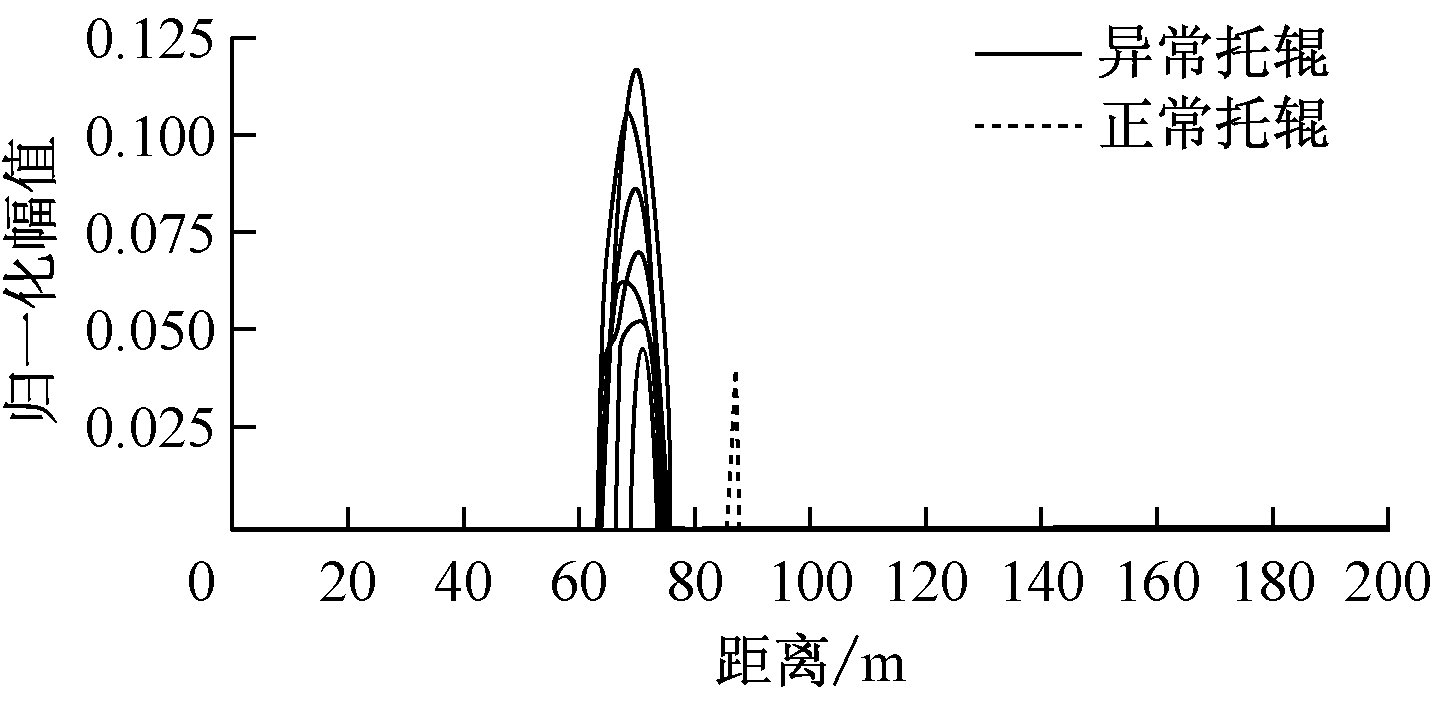

(3) 在远离电动机处,用同一根光纤检测距离环型器65 m处异常托辊和85 m处正常托辊,测得的后向瑞利散射结果如图7所示。可看出测得的异常托辊振动幅度远大于正常托辊,且故障定位精度误差不大于5 m。

(a) 经小波处理后的数据曲线

(b) 各个脉冲后向瑞利散射的幅值叠加结果

图7 远离电动机位置正常托辊和异常托辊的

后向瑞利散射结果

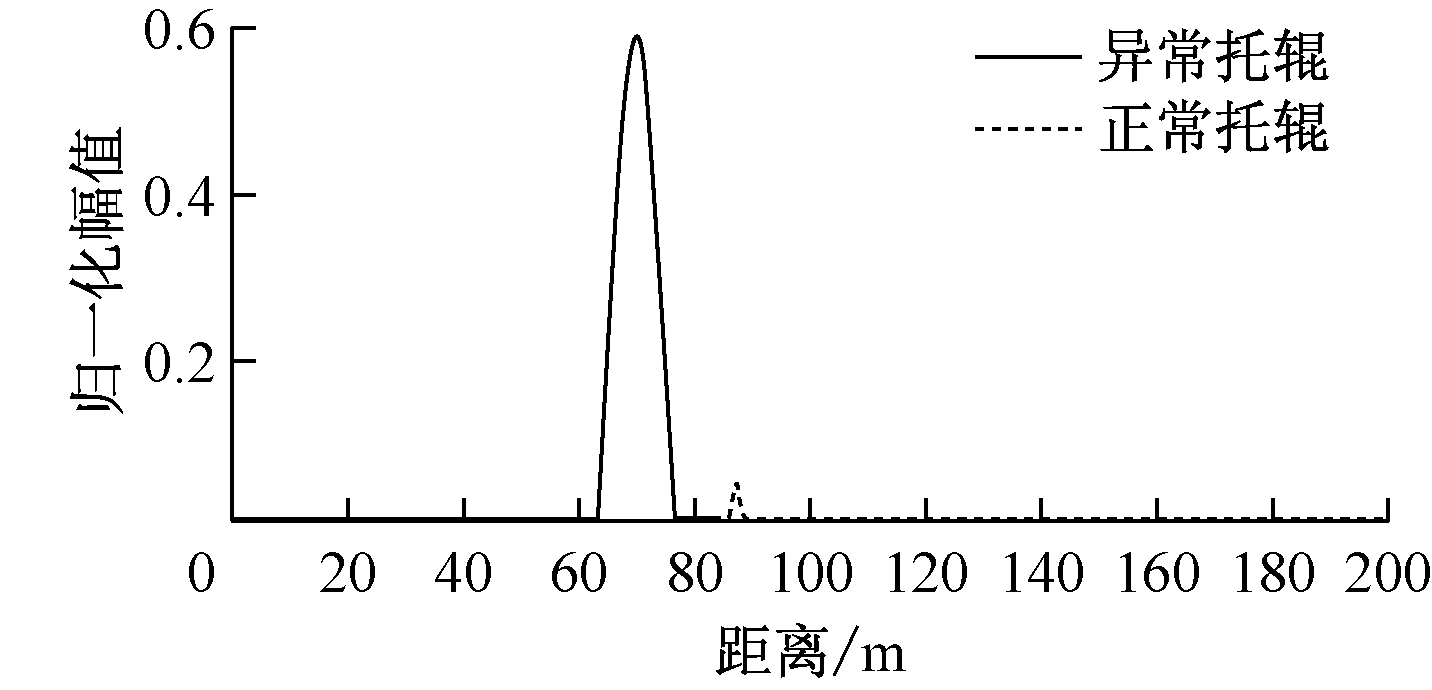

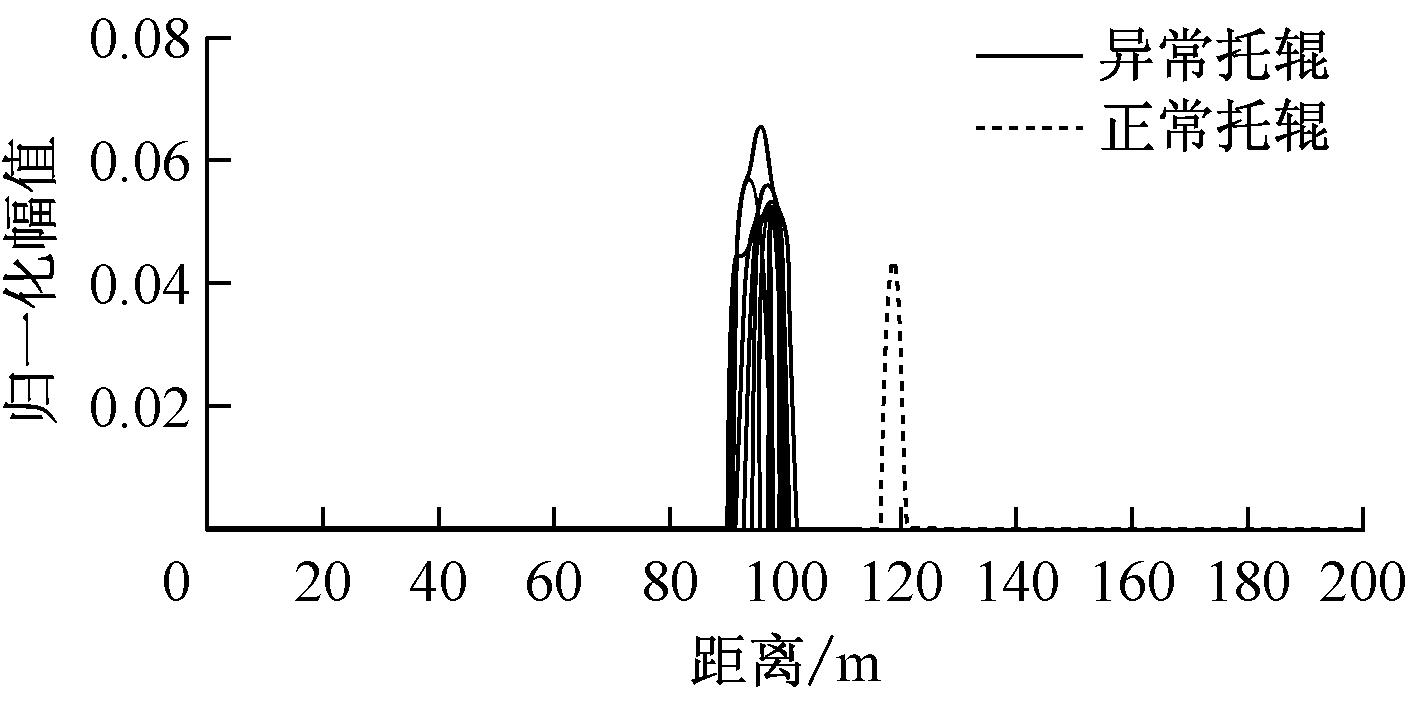

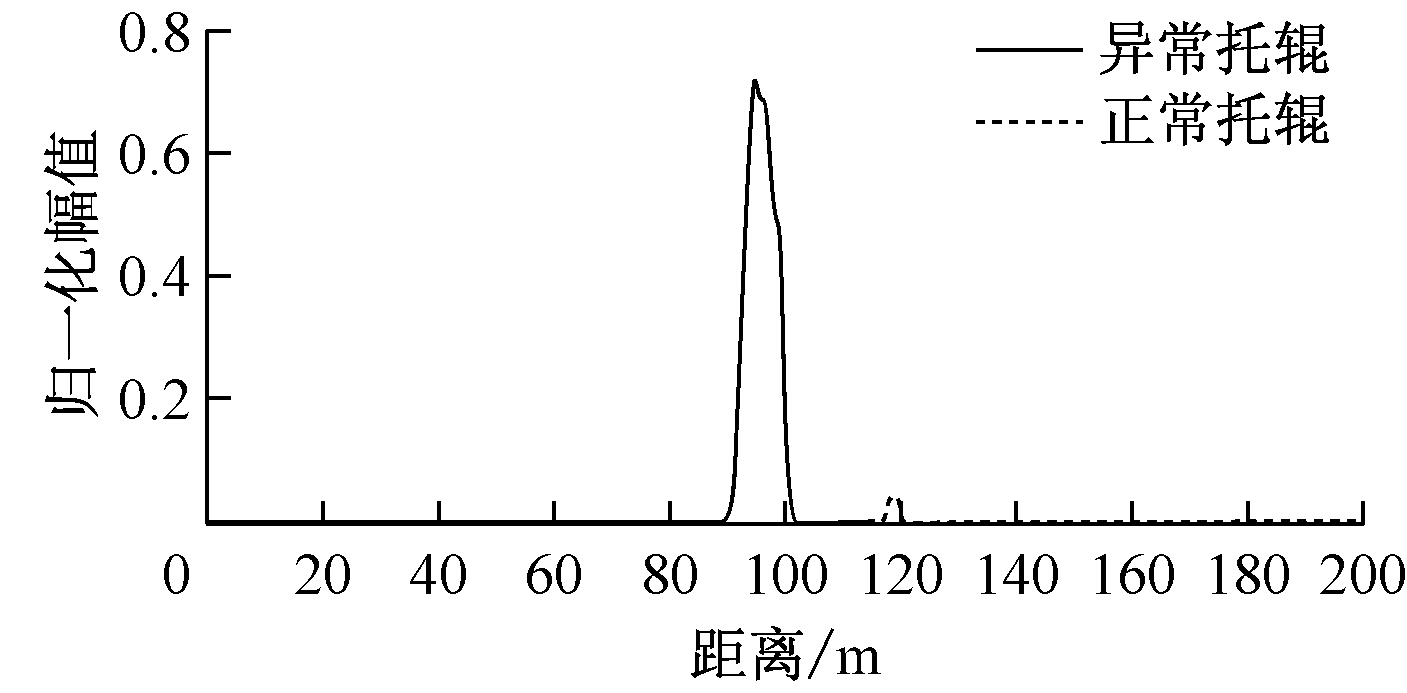

(4) 选择距离电动机较近的2组托辊,使用同一根光纤与异常托辊、正常托辊连接,其中异常托辊距环型器95 m,正常托辊距环型器120 m,测得的后向瑞利散射结果如图8所示。

(a) 经小波处理后的数据曲线

(b) 各个脉冲后向瑞利散射的幅值叠加结果

图8 电动机旁正常托辊和异常托辊的后向瑞利散射结果

从图8可看出,异常托辊的振动幅度明显大于正常托辊,且叠加结果的对比更明显。这说明采用本文方法可将电动机旁正常工作的托辊和异常工作的托辊区分开。

基于φ-OTDR技术的带式输送机托辊故障检测方法能够排除电动机振动等外界干扰,定位误差不大于5 m,提升了带式输送机托辊故障检测效率和可靠性。下一步将研究通过改进滤波算法提高定位精度。

参考文献:

[1] HELLWIG H. The importance of measurement in technology-based competition[J]. IEEE Transactions on Instrumentation and Measurement, 1990, 39(5):685-688.

[2] ANSARI F. Fiber optic health monitoring of civil structures using long gage and acoustic sensors[J]. Smart Materials and Structures, 2005, 14(3):S1-S7.

[3] GUO H, XIAO G, MRAD N, et al. Fiber optic sensors for structural health monitoring of air platforms[J]. Sensors, 2011, 11(4):3687-3705.

[4] 金伟良,张恩勇,邵剑文,等.分布式光纤传感技术在海底管道健康监测中的应用[J].中国海上油气:工程,2003,15(4):5-9.

[5] 周琰,靳世久,张昀超,等.管道泄漏检测分布式光纤传感技术研究[J].光电子·激光,2005,16(8):935-938.

[6] BARNOSKI M K, JENSEN S M. Fiber waveguides: a novel technique for investigating attenuation characteristics[J]. Applied Optics, 1976, 15(9):2112-2115.

[7] STRUTT J. On the scattering of light by small particles [J]. Philosophical Magazine, 1971, 41(4): 447-454.

[8] GOLDBERG L, TAYLOR H F, WELLER J F. Feedback effects in a laser diode due to Rayleigh backscattering from an optical fibre[J]. Electronics Letters, 1982, 18(9):353-354.

收稿日期:2016-04-06;修回日期:2016-06-22;责任编辑:李明。

基金项目:工业与信息化部2014年国家物联网发展专项资金资助项目(工信科科函〔2014〕351号)。

作者简介:孙维(1980-),男,陕西澄城人,工程师,主要从事煤矿安全监控和物联网技术研究工作,E-mail:sdw001@163.com。

文章编号:1671-251X(2016)08-0009-04

DOI:10.13272/j.issn.1671-251x.2016.08.003

中图分类号:TD634.1

文献标志码:A 网络出版时间:2016-08-03 09:58

SUN Wei1,2, DIAO Dongmei3

(1.State Key Laboratory of Gas Disaster Monitoring and Emergency Technology, Chongqing 400037, China; 2.CCTEG Chongqing Research Institute, Chongqing 400039, China;3.Key Laboratory of Optoelectronic Technology and Systems, Ministry of Education,Chongqing University, Chongqing 400044, China)

Abstract:For low correctness and efficiency of existing roller fault detection methods of belt conveyor, a roller fault detection method of belt conveyor based on φ-OTDR technology was proposed. The method uses backward Rayleigh scattering of coherent pulse light to detect vibration signals of roller, so as to identify and locate fault roller. The experimental and test results show the method can realize roller fault detection of belt conveyor with location error of less than 5 m.

Key words:belt conveyor; roller fault detection; phase sensitive optical time domain reflectometer

孙维,刁冬梅.基于φ-OTDR技术的带式输送机托辊故障检测[J].工矿自动化,2016,42(8):9-12.