钱继发1,2, 刘晓斐1,2, 刘贞堂1,2, 林松1,2

(1.煤矿瓦斯与火灾防治教育部重点实验室, 江苏 徐州 221116;2.中国矿业大学 安全工程学院, 江苏 徐州 221116)

摘要:为了评估采用煤层注水治理赵庄矿3号煤层强矿压的效果,开展了煤层注水治理强矿压的预评价研究。对3号煤层试样含水率、吸水率、普氏系数等注水参数进行实验测试,分析3号煤层注水的可行性;测试分析试样浸水前后的抗压强度绝对变化量和变化速率,分析煤层注水卸压预期效果,并提出注水方案。分析结果表明,3号煤层符合注水条件,且浸水后,煤岩样物理性质发生改变,抗压强度大幅度降低,具有较理想的预期卸压效果。

关键词:煤层注水; 强矿压; 含水率; 预评价

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160803.1001.008.html

随着矿井开采深度和强度日益增大,矿压显现、巷道变形、煤与瓦斯突出和冲击地压等煤岩动力灾害日趋严重,严重威胁着煤矿的安全开采[1-2]。从煤岩动力灾害的形成机理来看,通过避免高应力集中和改善煤岩体介质性质来减弱其积聚弹性能的能力,保证煤岩体不足以产生失稳破坏,可以有效地控制此类灾害的发生[2-3]。煤矿常用的煤岩动力灾害防治方法包括煤层卸压爆破、煤层注水、钻孔卸压、定向水力致裂等。其中,煤层注水方法由于简单易行、投资小、操作工艺简单等特点在中国的大多数矿井中获得了广泛应用[4]。煤层注水即通过水的物理化学作用改变煤体性质,使煤体的内部结构和物理性质发生改变,单轴抗压强度降低,从而减弱煤层强矿压显现的倾向性[4-6]。但是煤层注水多以现场应用为主,由于各个煤矿开采、地质条件和煤岩自身属性不同,煤层注水措施并非对所有煤层的强矿压治理都有效[7]。因此,开展煤层注水治理强矿压的预评价研究具有积极意义。

赵庄矿3号煤层在开采过程中受到强矿压威胁,本文结合赵庄矿3号煤层的实际情况,评价研究煤层注水治理强矿压的可行性和效果,为其制定注水方案及确定合理参数提供依据和参考。

赵庄矿位于沁水煤田东南部,地处山西省晋城市北53 km,长子县南16 km,是晋煤集团新建的现代化矿井,年产量800万t。目前为单一煤层(3号煤层)开采。3号煤层位于山西组下部,层位稳定,结构简单,属于稳定的可采煤层,是主要可采煤层之一;煤层厚度为0~6.35 m,平均厚度为4.55 m;变异系数为25%,可采性指数为0.98。

目前赵庄矿在3号煤层开采过程中,煤炮、片帮、底臌等强矿压动力现象已开始显现。

1.1 强矿压显现特征

赵庄矿3号煤层回采工作面在推采过程中有明显的强矿压显现现象,主要特征表现如下:

(1) 一、三、五盘区正在回采的工作面具有不同程度的巷道变形,在回采过程中伴随有间歇性的煤炮声,且出现片帮现象。

(2) 出现强矿压显现的区域,除了各盘区正在回采的工作面巷道之外,处于断层发育区的西翼大巷也出现了明显的巷道变形。

(3) 巷道变形破坏形式主要有冒顶、顶板下沉、帮臌、底臌等,其中底臌和帮臌现象尤为明显。特别是底板,原先虽然经过固结处理(赵庄矿使用胶带运输,需对底板进行铺底和固结处理),仍然发生开裂,出现明显的底臌,且底臌程度严重;巷道上方顶板下沉。

1.2 强矿压危险的主要影响因素

结合赵庄矿地质条件和相关资料,分析赵庄矿强矿压显现的主要影响因素为以下2个方面。

(1) 自然地质因素:① 最大采深超过800 m,已满足中国冲击压地压矿井的临界采深,自重应力大;② 构造应力作用明显,3号煤层的原岩应力总体上以水平应力为主,最大水平应力达到16.22 MPa,且各个工作面的巷道轴向与最大水平主应力方向的夹角均大于60°,对巷道稳定产生很不利的影响;③ 全区地质构造复杂,赵庄矿井田内褶曲和大小断层众多,使得处于该构造影响区域的巷道变形强烈,压力偏大;同时,受陷落柱的影响,3号煤层存在厚度局部变化的区域,使得开采过程中易产生应力集中现象;④ 煤层上方存在一系列中-细砂岩岩层,累计厚度接近80 m,容易聚积大量弹性能,加剧强矿压发生的危险。

(2) 开采技术因素:3号煤层回采工作面为一次性采全高,巷道断面大,推采速度较快,采动影响范围大,同一盘区内有多条开掘巷道,存在采动相互影响;再加上采空区和留煤柱的影响,容易造成采动应力叠加,在采场周围形成应力集中区,增大强矿压显现危险。

2.1 煤层注水可行性分析

测定所用煤岩试样均按照标准取自赵庄矿3号煤层1306回采工作面,均按照MT/T1023—2006《煤层注水可注性鉴定方法》[8]标准取样,在实验室进行加工并获取尺寸为Φ50 mm×100 mm的煤样和岩样。

2.1.1 含水率测试

煤岩试样含水率ω按式(1)计算:

(1)

式中:m1为保持天然水分的试件质量,g;m2为烘干后的试件质量,g。

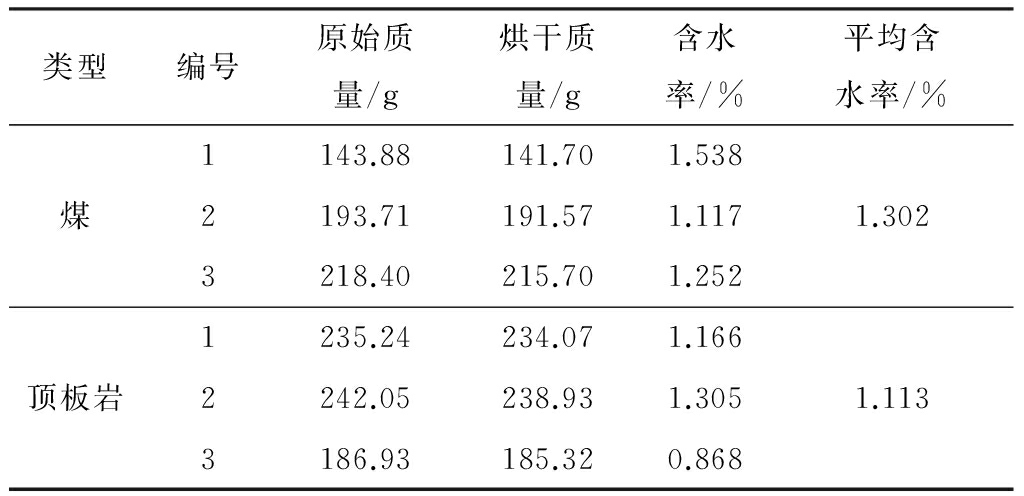

煤岩试样含水率测试结果见表1。

2.1.2 吸水率测试

煤岩试样自然吸水率ωc按式(2)计算:

(2)

式中:a1为试样自然饱和吸水后的质量,g;a2为试样烘干后的质量,g。

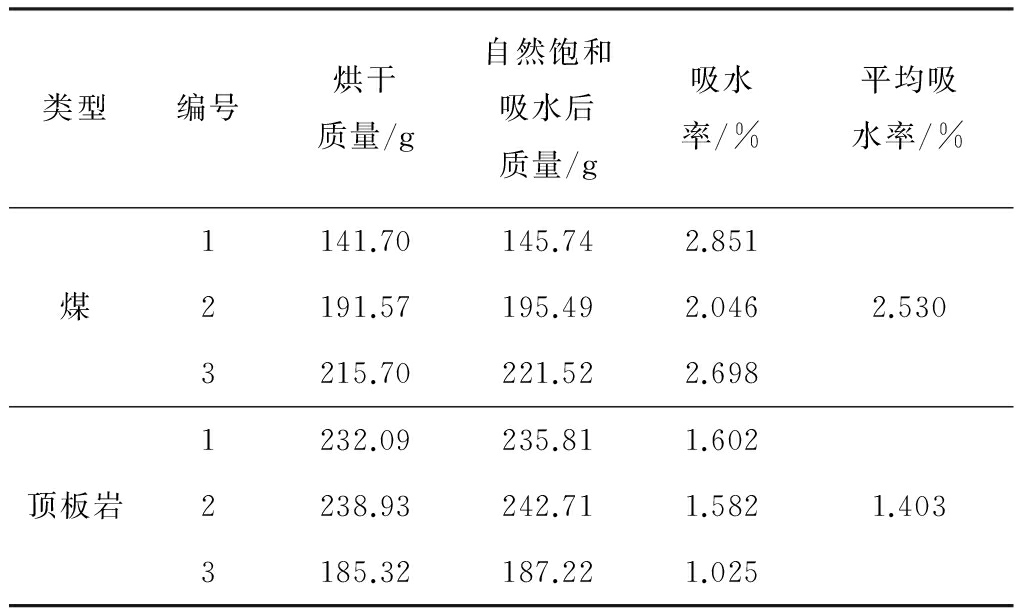

煤岩试样吸水率测试结果见表2。

表1 煤岩试样含水率测试结果

表2 煤岩试样吸水率测试结果

2.1.3 煤的普氏系数测定及分析

采用落锤法来测定煤的普氏系数f:

(3)

式中:n为单份试样冲击次数;l为单组试样筛下煤粉的计量高度,mm。

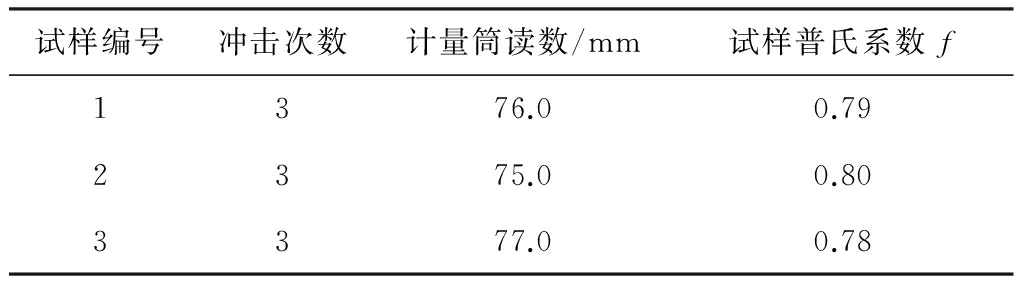

煤样普氏系数测试结果见表3。

表3 煤样普氏系数测试结果

分析3号煤层煤岩试样的注水性实验结果可以看出:煤岩试样的原始含水率范围为1.0%~1.5%,自然吸水率均在1%以上,煤普氏系数范围为0.78~0.80,各项参数均符合MT/T1023—2006《煤层注水可注性鉴定方法》中可注水煤层的要求。

3号煤层煤岩原始含水率较低,煤质坚硬,性脆,煤层强度偏大,煤层的柔性和塑性较小,容易积聚发生强矿压所需要的弹性能;但煤岩自然吸水率均大于1%,吸水性良好,因此,可以通过煤层注水提高煤层含水率,湿润煤体,使煤层强度降低,弹性变形减少,塑性增强,将工作面附近煤体的弹性潜能更多地消耗于煤体缓慢的塑性变形中,降低应力集中程度,从而避免弹性能突然释放,有效降低3号煤层开采过程中的强矿压显现问题。

2.2 煤层注水治理强矿压预期效果分析

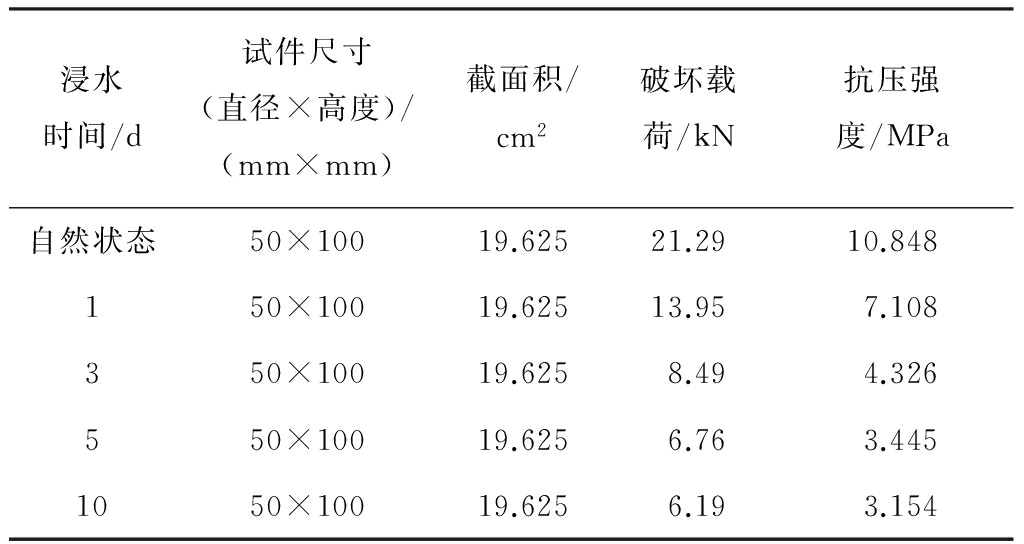

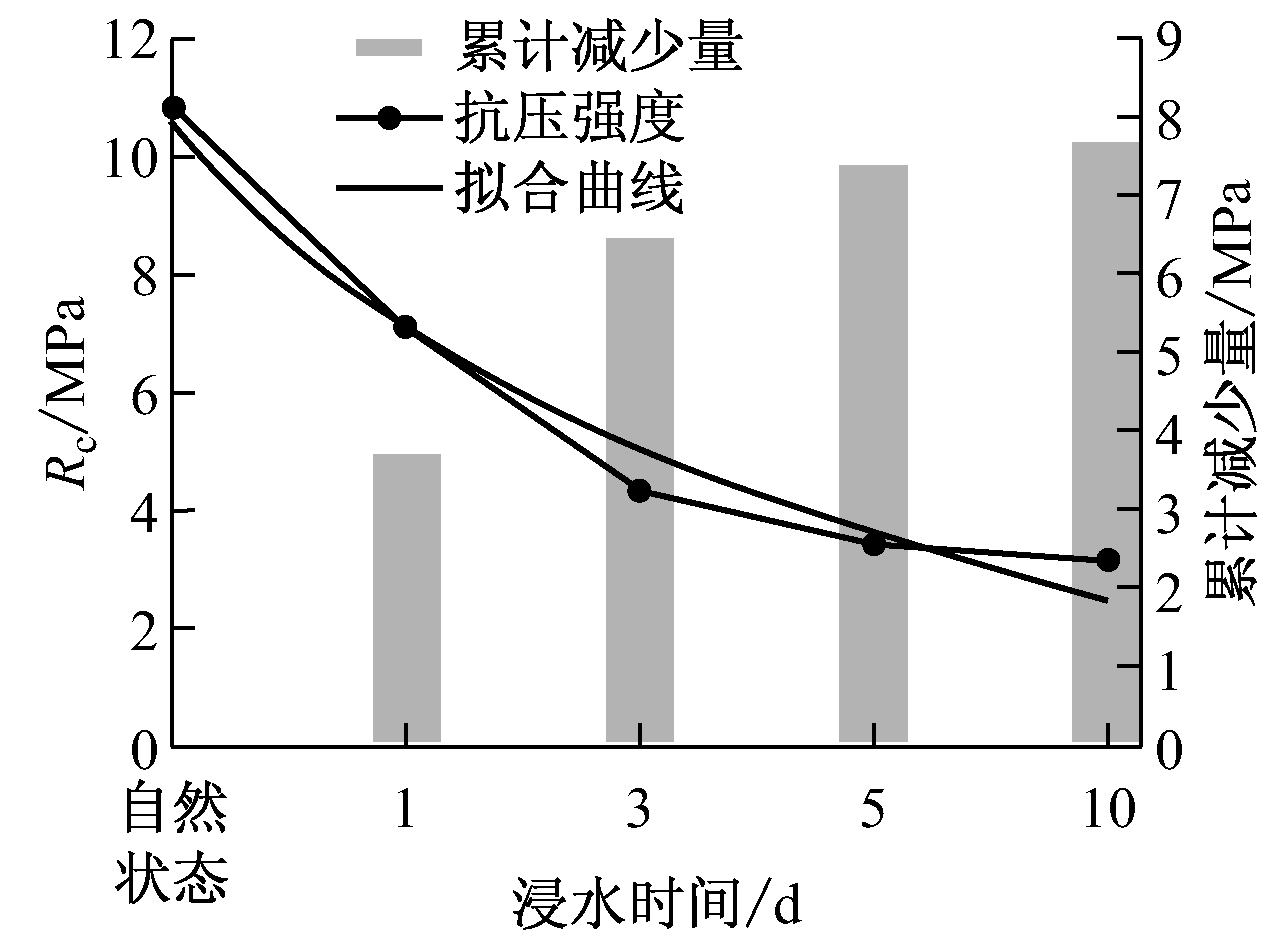

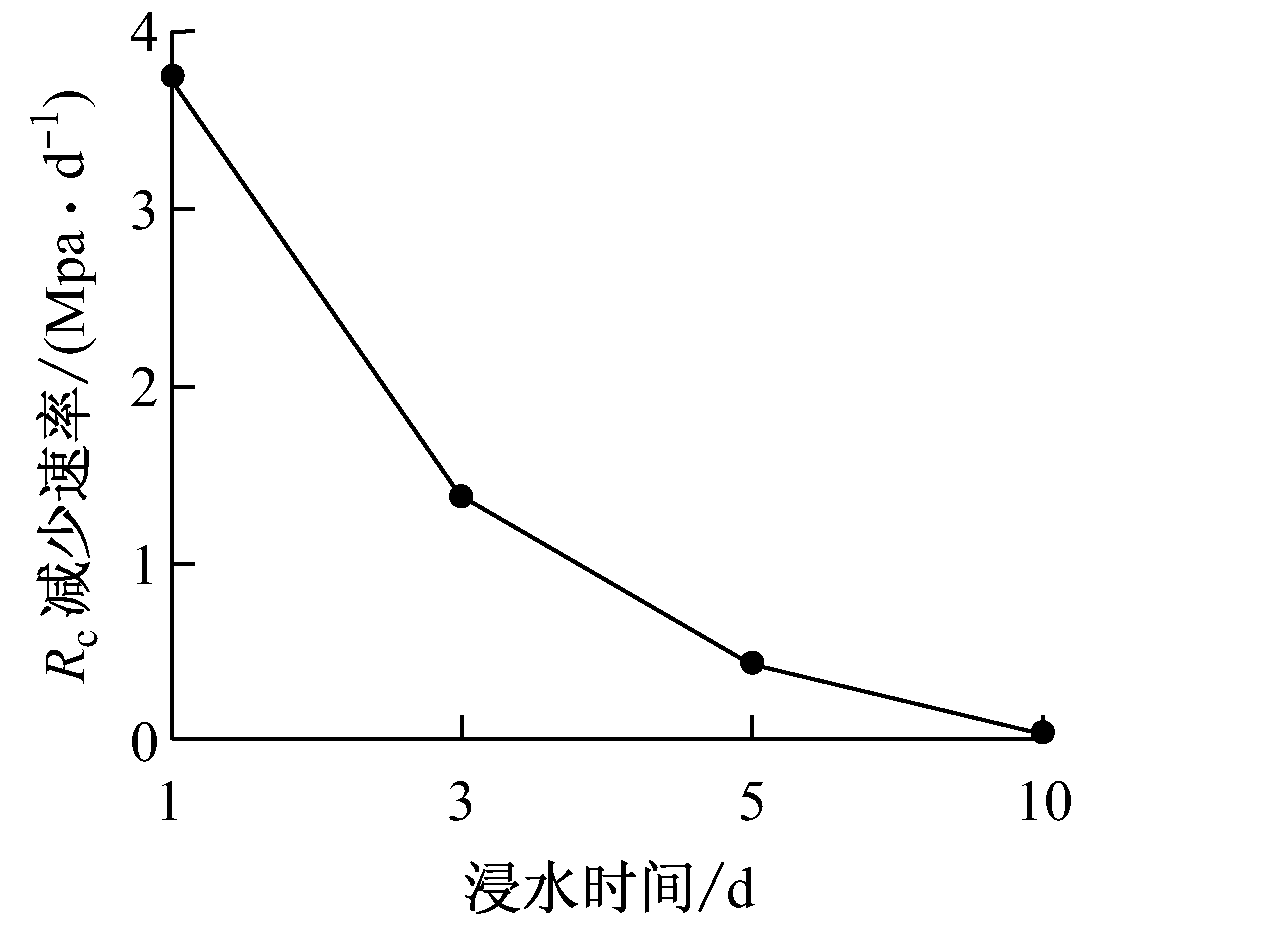

为了验证注水效果,在实验室对3号煤层的煤样进行了浸泡实验,浸水时间分别为1,3,5,10 d,然后对其进行单轴压缩实验,分析浸水时间对煤样抗压强度Rc的影响,实验结果见表4和图1。

表4 煤样浸水后破坏载荷和单轴抗压强度测定结果

(a) Rc绝对减少量

(b) Rc减少速率

图1 浸泡时间对煤样单轴抗压强度Rc的影响

从图1可看出,在自然状态下,煤样抗压强度为10.848 MPa。经过浸泡以后,煤样抗压强度呈现持续下降趋势,浸泡10 d以后,试样抗压强度达到最小值3.154 MPa,最大累计减少量为7.694 MPa,相较于自然状态,下降幅度达到70%以上。试样浸泡1~3 d后,试样抗压强度减小速率最快,达到最大值3.74 MPa/d;之后,随着时间增加,抗压强度减小速率逐渐减小,尤其是在浸泡10 d以后,抗压强度减少量仅为0.291 MPa。由此可以得出,3号煤层试样在经水润湿后,抗压强度明显降低,最佳浸水时间为1~3 d。浸水后煤的物理性质发生显著变化,煤体抗压强度降低,该结论可为煤层注水治理强矿压显现问题提供参考依据。

2.3 注水方案

2.3.1 注水参数

根据3号煤层工作面强矿压显现情况,选择在巷道内实施钻孔注水卸压。注水参数如下:煤层注水超前工作面施工距离为30 m;钻孔孔底间距为15 m;孔间距为10~20 m;注水孔距离底板高度为1.5 m。以上参数为初步确定,在现场实施时可根据实际情况进行调整。

2.3.2 封孔要求

封孔方式:采用水泥砂浆、合成树脂或其他可靠措施封孔。

封孔深度:按最大注水压力和3号煤层各工作面条件确定,以不漏水、不崩孔为原则,一般不应小于10 m。

2.3.3 注水压力

可使用防尘管静压或高压注水,每个钻孔安设流量计、压力表。静压注水压力不小于2 MPa,动压压力不小于10 MPa。

2.3.4 注水量计算

注水量根据注水孔承担的湿润煤量确定:

(4)

式中:Q为单个注水孔的注水量,m3;q为水的密度,kg/m3;K为富余系数,一般为1.00~1.55;T为一个注水孔承担的湿润煤量,t;W为预计含水率增值(取3%)或者设计含水率增值。

一个注水孔承担的湿润煤量按式(5)计算:

(5)

式中:L2为待注水煤体在钻孔轴向的尺寸,m;S为注水孔间距,m;M1为注水孔扩散直径,m;γ为煤的密度,kg/m3。

根据赵庄矿3号煤层发生的煤炮、片帮等动力现象,结合地质条件和相关资料,分析了赵庄矿3号煤层强矿压显现的特征及影响因素。对3号煤层煤岩试样的含水率、吸水率、普氏系数等注水参数进行测试分析,得出3号煤层各项条件均符合注水要求的结论。通过分析浸水时间对煤样抗压强度的影响及煤样浸水前后抗压强度的变化来验证注水效果,发现煤样在持续浸水10 d以后,抗压强度下降幅度达到70%以上;浸水1~3 d后,煤样抗压强度下降速率最快,为煤层注水最佳时间。分析结果表明,通过煤层注水可以降低煤体的抗压强度,从而有效降低3号煤层开采过程中的强矿压显现危险。

参考文献:

[1] 姜耀东,潘一山,姜福兴,等.我国煤炭开采中的冲击地压机理和防治[J].煤炭学报,2014,39(2):205-213.

[2] 潘一山,李忠华,章梦涛.我国冲击地压分布、类型、机理及防治研究[J].岩石力学与工程学报,2003,22(11):1844-1851.

[3] 窦林名,何学秋.冲击矿压防治理论与技术[M].徐州:中国矿业大学出版社,2001.

[4] 康天合,张建平,白世伟.综放开采预注水弱化顶煤的理论研究及其工程应用[J].岩石力学与工程学报,2004,23(15):2615-2621.

[5] 杨月,潘一山,罗浩,等.大直径煤层钻孔注水压裂防治冲击地压数值模拟[J].辽宁工程技术大学学报(自然科学版),2014(4):451-455.

[6] 宋维源,李大广,章梦涛,等.煤层注水的水气驱替理论研究[J].中国地质灾害与防治学报,2006,17(2):147-150.

[7] 章梦涛,宋维源,潘一山.煤层注水预防冲击地压的研究[J].中国安全科学学报,2003,13(10):69-72.

[8] MT/T 1023—2006煤层注水可注性鉴定方法[S].

文章编号:1671-251X(2016)08-0029-04

DOI:10.13272/j.issn.1671-251x.2016.08.008

收稿日期:2016-03-14;修回日期:2016-06-20;责任编辑:胡娴。

基金项目:教育部科学技术研究项目(113031A);江苏高校优势学科建设工程资助项目。

作者简介:钱继发(1992-),男,河南新密人,硕士研究生,主要从事煤岩动力灾害预防方面的研究,E-mail:769797078@qq.com。通信作者:刘晓斐(1981-),男,山西晋中人,副教授,博士,主要从事煤矿动力灾害预防、安全技术及工程等方面的研究,E-mail:Liuxiaofei_1981@163.com。

中图分类号:TD323

文献标志码:A 网络出版时间:2016-08-03 10:01

QIAN Jifa1,2, LIU Xiaofei1,2, LIU Zhentang1,2, LIN Song1,2

(1.Key Laboratory of Coal Methane and Fire Control, Ministry of Education, Xuzhou 221116, China;2.School of Safety Engineering, China University of Mining and Technology, Xuzhou 221116, China)

Abstract:In order to assess effect of using coal seam water injection to control strong pressure of No.3 coal seam of Zhaozhuang Coal Mine, pre-evaluation research of using coal seam water injection to control strong pressure was carried out. Water injection parameters including moisture content, water absorption, firmness coefficient of coal sample and so on were tested to analyze feasibility of water injection of No.3 coal seam. Absolute variation and change rate of compressive strength of test sample before and after soaking were test to analyze expected pressure-relief effect of water injection and propose injection project. The analysis result shows that No.3 coal seam can meet the conditions of water injection, and after soaking, physical properties of coal and rock samples are changed, compressive strength is reduced greatly, which indicates water injection has desired expected pressure-relief effect.

Key words:coal seam water injection; strong pressure; moisture content; pre-evaluation

钱继发,刘晓斐,刘贞堂,等.赵庄矿煤层注水治理强矿压预评价研究[J].工矿自动化,2016,42(8):29-32.