图1 综采自动化系统结构

姚钰鹏

(北京天地玛珂电液控制系统有限公司, 北京 100013)

摘要:针对现有工作面综采自动化系统以人工操作控制器为主要控制手段,采场需保证较多工作人员在场的问题,设计了综采自动化系统支架远程操作台。该操作台通过实时操作系统任务和函数完成远程控制逻辑功能,实现了对工作面支架单动、成组及跟机随动动作的远程控制和监控主机信息采集,促进了无人化开采的实现。

关键词:综采自动化; 支架远程操作台; 远程控制; 信息采集; 无人化开采

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160405.0904.005.html

目前我国煤矿安全形势依旧严峻,综采工作面事故高发。在环境危险、恶劣的综采工作面实现少人或无人开采,直接减少采煤工作面的人员数量是减少人员伤亡、保障安全的重要手段[1]。由发生事故后被动的人员救险转变为主动减少井下工人数量已在业内形成了共识,即无人则安。近年来,在实现综采无人化方面取得了一些突破,取得了一批综采自动化和智能化技术创新成果,一些矿井实现了综采工作面少人化[2-5]。要达到少人或无人开采,将人员从工作面解放到工作面巷道监控中心或地面,就需要综采系统具备远程操控功能。本文设计了具有独立控制核心、可与工作面和监控中心实时通信的支架远程操作台,实现了工作面巷道监控中心成套装备“一键启停”,提升了综采自动化系统安全可靠程度。远程操控实现了综采系统取代井下工人的目标,从根本上保障了煤炭开采的安全、绿色和高效。

1.1 系统结构

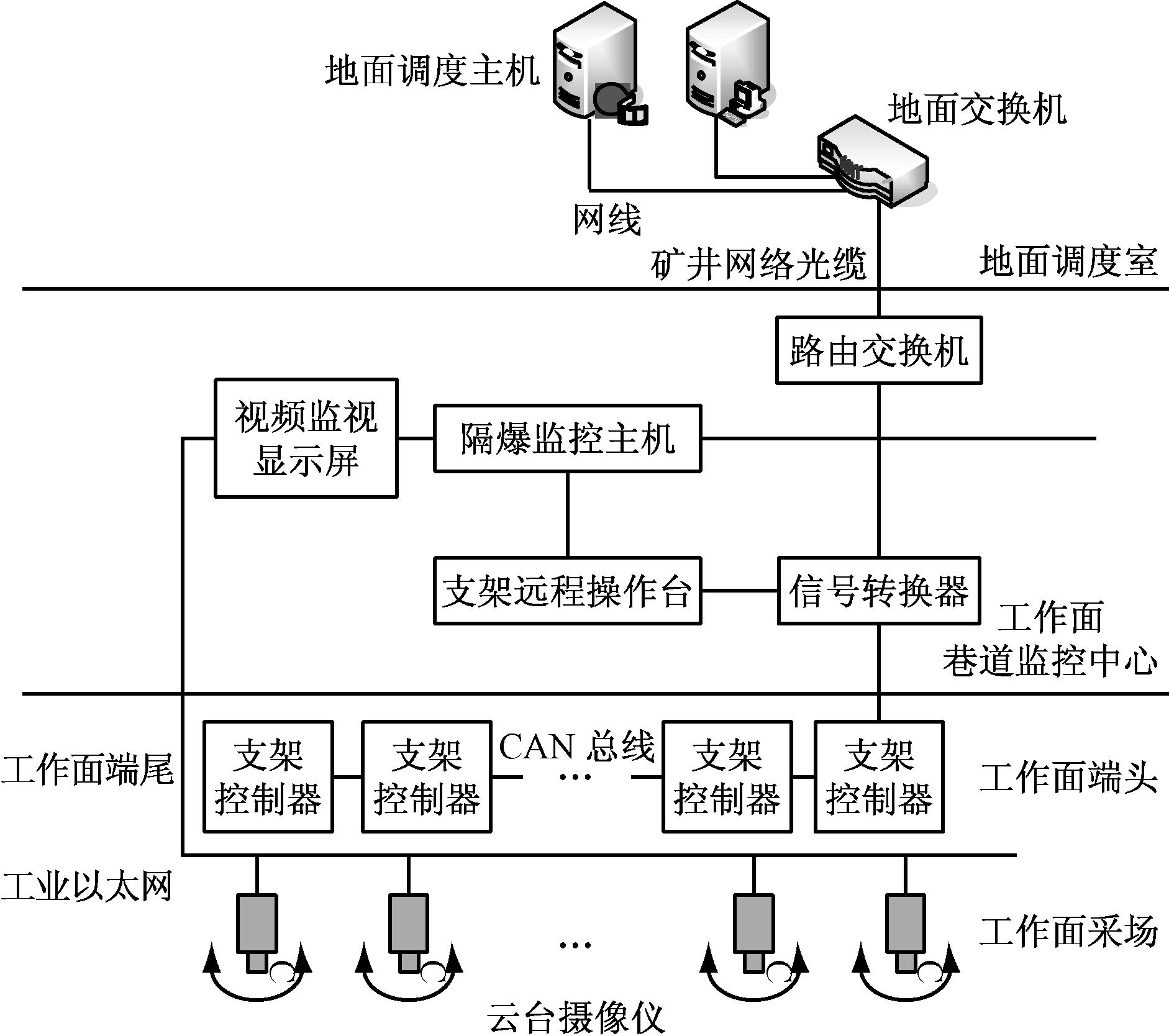

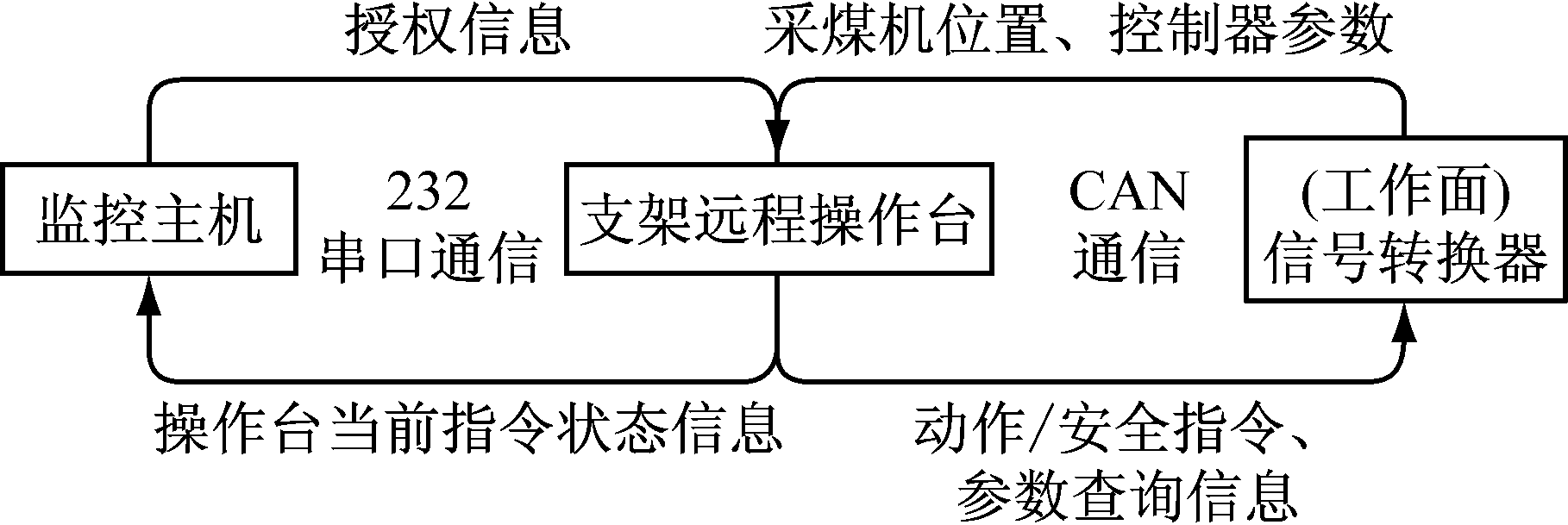

综采自动化系统集成了自动控制技术、网络通信技术、电气防爆技术、液压技术、流体控制技术等先进技术,能够对综采工作面液压支架实施多功能、自动化控制,是集电子、液压控制为一体的成套控制设备,可控制全工作面的液压支架[6]。整个系统由工作面支架电液控制系统、工作面巷道监控系统、地面数据分析与调度系统3个层次组成,如图1所示。

图1 综采自动化系统结构

1.2 系统原理

支架电液控制系统以支架控制器为核心,以检测环节的传感器和由动作执行环节的电磁先导阀和液控主阀组成的阀组为辅助设备,组成一个最小支架控制单元[7]。支架控制器的内嵌操作系统一方面通过传感系统完成工况、环境监测的数据采集,另一方面通过按键操作发出命令,执行支架的全部动作。每个支架控制单元之间以单线CAN总线技术互相连接成为一个通信网络系统,形成第1层次的工作面支架电液控制系统,实现控制器间的数据通信。第2个层次是巷道监控主机与工作面支架远程操作台通过信号转换器连接,形成上位机形式的监控系统,实现工作面支架电液控制系统的集中监测监控。第3个层次是地面计算机与井下巷道监控主机通过井下交换机连接,在地面完成数据分析,形成网络信息发布系统。

1.3 系统功能

工作面综采自动化系统主要实现综采信息数据采集、单动动作控制、成组自动控制、跟机自动控制等功能。综采信息数据是系统执行自动控制功能的依据,单动动作控制是系统自动控制功能的初级功能;成组自动控制是建立在邻架自动控制功能基础上的中级控制功能,实现小组内支架的序列化动作;跟机自动化控制功能是综采自动化系统的高级功能,实现全工作面的自动化操作。同时,系统还具有保障工作面安全的闭锁、紧急停止、动作预报警、自动补压、带压移架等功能。

信息数据采集功能包括支架上各传感器检测反馈和云台摄像仪的视频采集。传感器反馈值主要用于控制器对支架的反馈控制;而云台摄像仪的视频信息则传输至工作面巷道监控中心,配合支架远程操作台完成工作面巷道的监控一体化。

支架远程操作台通过综采自动化系统信息实时反馈来获取工作面工况,将实时监控视频作为依据来操控操作台,完成支架远程控制。

2.1 硬件实现

支架远程操作台的核心控制模块采用M2378-CFNS20I工业控制核心板,其集成了LPC2378微控制器最小系统作为操作台的主控CPU;硬件电路具有工业级的物理层芯片、复位电路以及12 MHz工业级有源晶振,保证了控制核心模块的稳定可靠;集成2 MB的数据Flash,保障了足够空间以供应用软件开发扩展。远程操作台的核心功能实现需要稳定高效的数据通信模块支持,本设计所选模块在通信方面具有双路CAN-bus接口,可实现操作台与信号转换器之间实时高效的数据信号传输;3路高速I2C总线与EEPROM存储单元形成了稳定的数据存储模块,数据传输速度范围为0~400 kbit/s;而内置URAT控制器用于支架远程操作台与监控主机间的数据通信,使操作台具有向上发送工作面情况、向下指导工作面动作和自身数据存储的完整通信体系。支架远程操作台面板如图所示。

2.2 软件实现

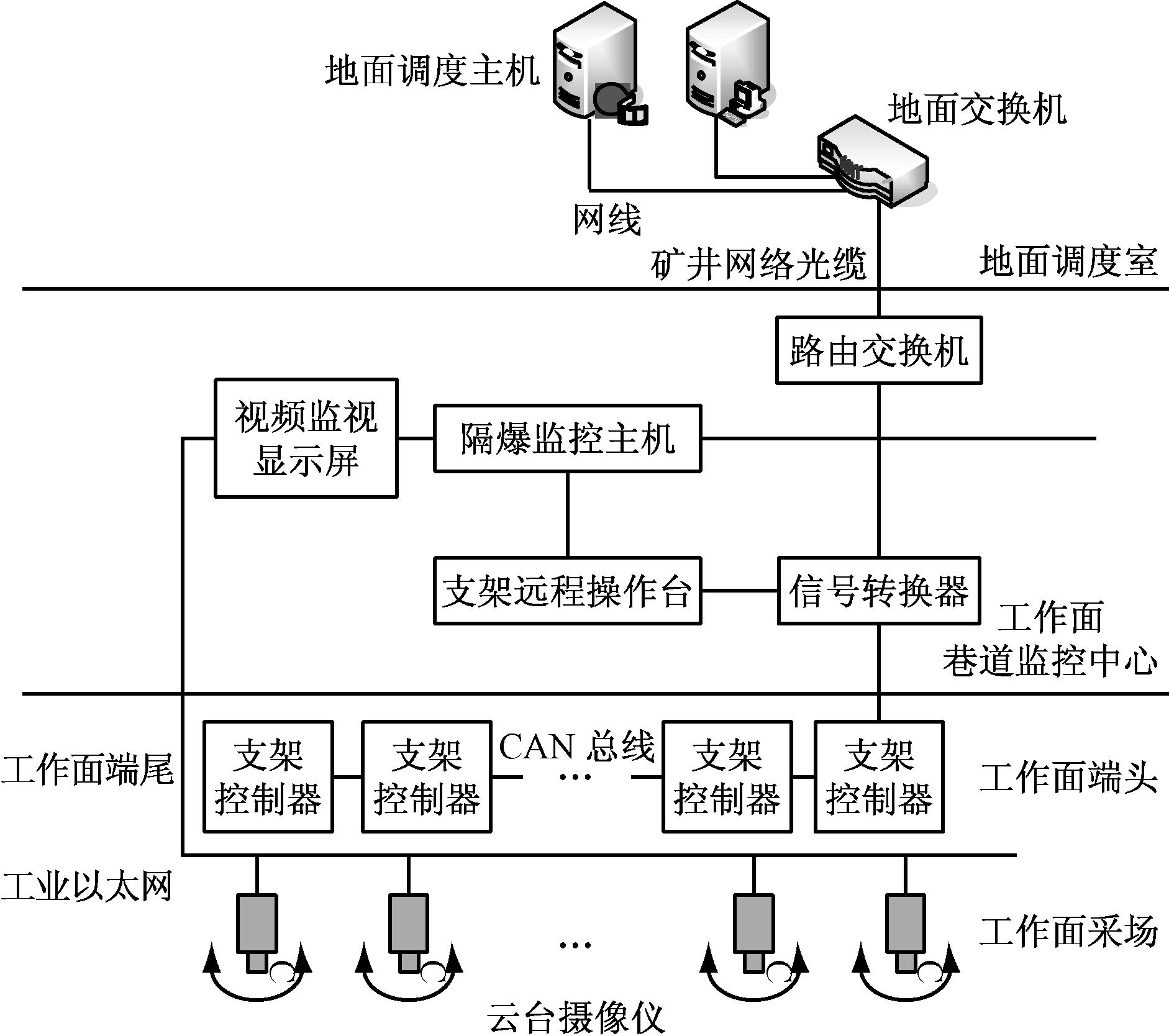

综采自动化系统支架远程操作台在以ARM7为核心的控制模块上,通过μC/OSⅡ嵌入式实时操作系统完成软件功能。根据实时操作系统抢占式的特点,通过对各个任务优先级合理排序,操作台软件可稳定高效地实现所有功能。支架远程操作台软件设计依功能可分为按键处理及显示、安全保护和操作台通信3个部分,软件架构如图2所示。

图2 支架远程操作台软件架构

2.2.1 按键处理及显示

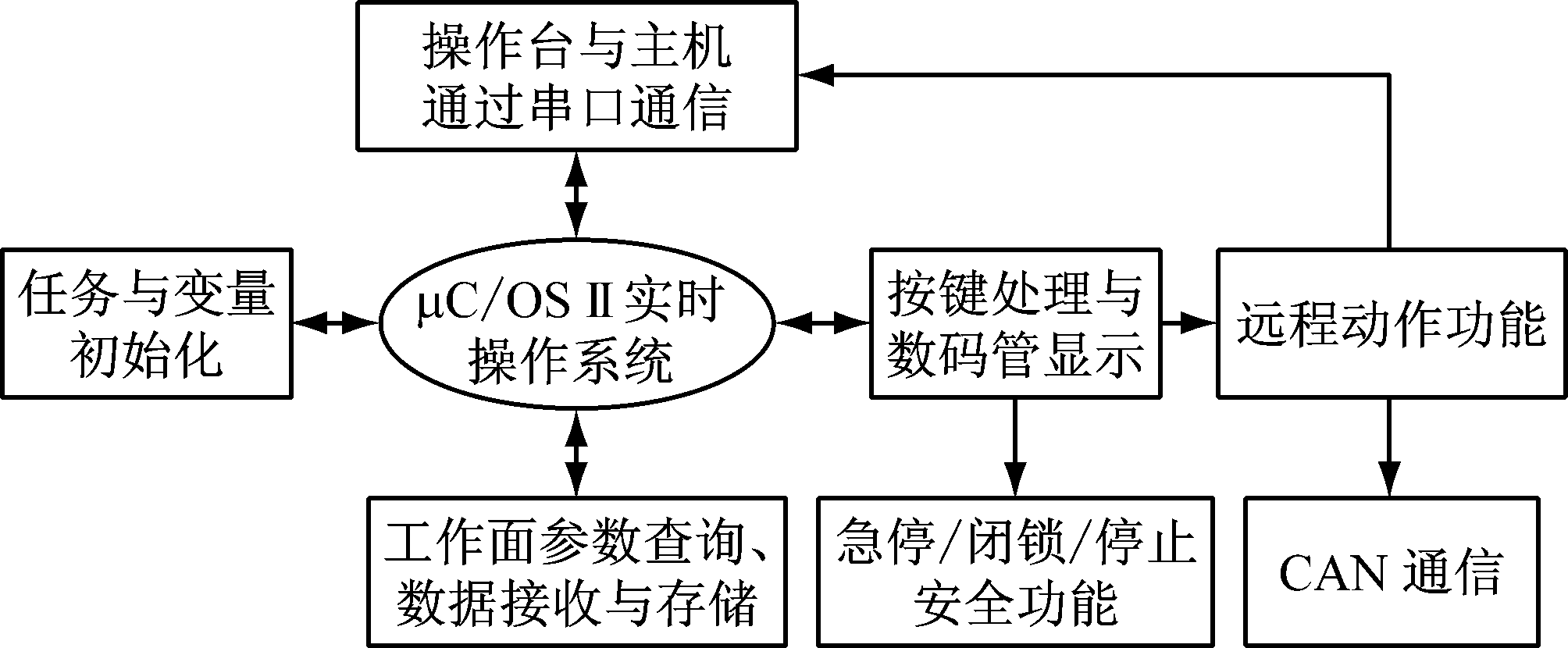

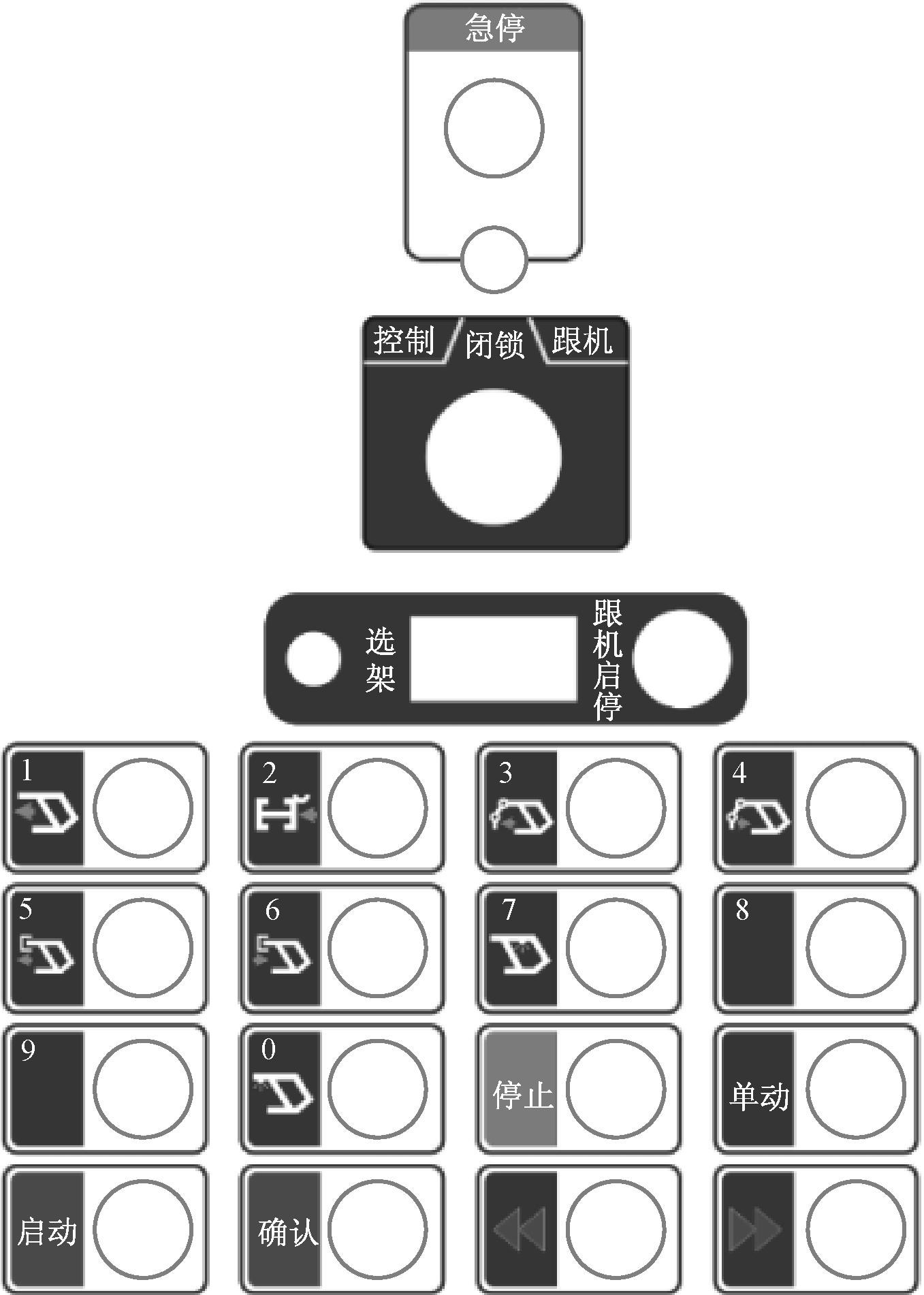

由于支架远程操作台需要具备可控制全工作面中间架的单动动作和成组动作的能力,故其面板功能齐全,按键较多。因此,按键处理程序将操作台按键依面板排布顺序划分为4个区域,便于对不同功能按键进行不同类别的处理。第1和第3区域为单动动作按键,如图3所示,当按键触发后,信号通过I/O口传递到控制核心,软件通过按键扫描程序将相应键值变量置位,之后再通过库文件中按键与动作阈值对应关系将所触发按键的动作阈值传递到CAN通信环节,实现单动按键处理。

图3 单动动作按键

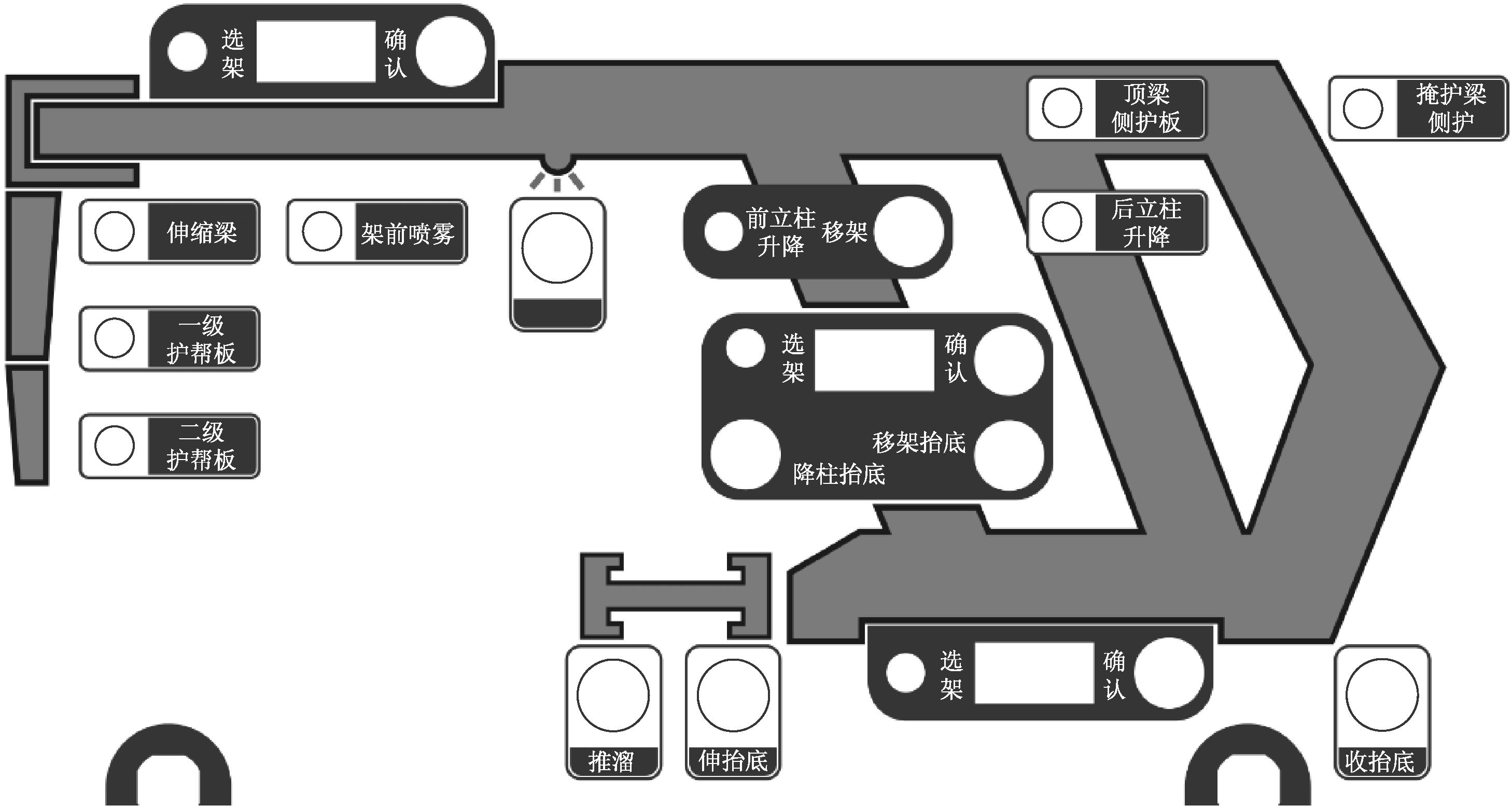

第2区域为预留备用功能和视频切换功能按键,按键触发后操作台将相关命令通过串口转发给主机,实现对工作面综采情况的监视。第4区域为功能启停及成组动作与数字选择复用按键,如图4所示。

图4 第4区域按键

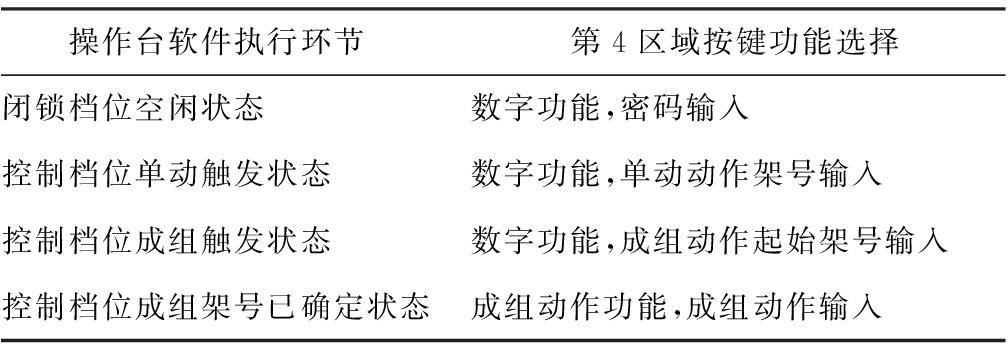

程序根据当前时刻操作台功能执行所处环节而选择相应类型的按键含义,功能选择设置见表1。

不同于单动按键处理,成组动作启动按键触发后,程序会将库文件中与所选成组动作对应的命令码置入通信帧中,再传递到CAN通信环节,实现成组按键处理。

表1 数字按键区域功能选择

2.2.2 支架安全保护

综采工作面的高度机械化也带来一定安全风险,当采场人员较多时,机械可能会影响人员活动甚至造成危险,因此,对工作面电液控制系统动作的有效把控至关重要。支架远程操作台软件上设计了急停、闭锁和停止功能,分别对应紧急停止全工作面、锁定操作台控制和停止当前动作的安全需求。急停功能单独设计为操作系统的最高优先级任务,当操作板上急停按钮按下后,便立即执行急停动作,通过CAN总线向信号转换器发送急停信号,再立即转发到工作面控制器通信总线,使全工作面立即急停。为保证急停信号准确无误传出,设计1次急停信号在10 ms内由1号架和2号架交替转发2次,避免了由信号干扰造成的1次信号传递失败的情况。操作台处于闭锁状态设定为无授权模式,需要输入密码、经主机授权后才能由闭锁切换到其他控制档位。而停止功能触发前记录操作台控制的动作架号,触发后仅发送停止信号到记录架号,操作台既可有效停止自身操控的支架,也可避免停止工作面其他支架,保证了其操控的精确性。支架远程操作台的3类安全保护功能保障了工作面综采安全指标,启停一体化实现了工作面少人或无人化生产。

2.2.3 操作台通信

支架远程操作台作为综采自动化系统的中间层执行单元,与上下层的通信为其主要功能。软件上分别设计操作台与主机的232通信架构和操作台与信号转换器的CAN通信架构。其中232通信包含4 byte帧头数据、28 byte数据和2 byte CRC校验信息,通过UART写入函数发出,由监控主机接收,实现自动化系统上位机对信息的采集;同时,由UART接收函数获取主机下发的授权数据帧,用于获取操作台密码校验成功后的控制权。而CAN通信是由指令发送任务与参数查询发送及接收配对任务所组成,指令发送任务负责将动作指令和安全指令发送给信号转换器,实现核心控制功能;参数查询配对任务负责在一定周期内查询并获取工作面各动作参数。操作台软件还设计了EEPROM读写功能,可将获取到的重要参数存储在EEPROM硬件模块上,实现操作台参数数据的独立断电存储。支架远程操作台通信功能如图5所示。

图5 支架远程操作台通信功能

2.3 控制功能实现

支架远程操作台可实现远程单动操作、远程成组操作和远程跟机随动功能的启停安全操控。单动即单个支架的动作控制功能,通过单动按键来触发,用数字键选择可单动区域内的任意架号,确定后工作面上相应架号的控制器即进入单动预警状态。在预警状态下,按下操作台单动区域按键即可实现对应动作,按键抬起后动作停止,完成远程单动动作操作。成组功能即多个支架按一定顺序进行动作,通过成组左键或右键触发成组动作起始架号选择,以起始架号支架为基准,向左或向右连续相邻的数量为成组范围的支架根据控制逻辑进行动作。跟机随动功能是指当工作面支架处于跟机自动化运行时,可通过操作台实现人工远程干预,按键选择干预起始架号,可执行单动和成组随动动作。

对于上述各功能,在某一动作执行过程中均可通过急停和停止按键来远程停止支架动作。其中急停按键触发全工作面急停,可实现任意状况下全工作面的远程一键启停;停止按键可立即停止由操作台操控的动作,实现常规工况下对工作面的精确启停控制;同时设计闭锁档位,可将操作台面板上各动作按键锁定为操作无效。3种安全功能设计全面保障了支架远程操作台对工作面操控的安全性。

综采自动化系统支架远程操作台采用嵌入式实时操作系统软件架构,通过不同优先级的任务和函数设计实现逻辑功能,并将其搭载到M2378-CFNS20I工业控制核心板上,组成操作台软硬件控制核心单元。操作台可将经逻辑处理后的控制信息通过CAN总线和232串口分别发送给工作面信号转换器和监控主机,实现对工作面支架的远程操作,包括单动、成组及跟机随动动作,系统具有急停、停止和闭锁的安全操控功能以及监控主机信息采集功能。目前,该支架远程操作台已在某些煤矿综采工作面投入使用,成功将综采人工操作从工作面转移到监控中心,提升了综采自动化程度及无人化开采水平。

参考文献:

[1] 孙继平.煤矿自动化与信息化技术回顾与展望[J].工矿自动化,2010,36(6):26-30.

[2] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34.

[3] 付国军,杨明亮,许太山.综采无人工作面的整体设计与实现方法的构想[J].工矿自动化,2013,39(1): 39-42.

[4] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

[5] 张良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29.

[6] 田成金,魏文艳,朱小林.基于SAC型液压支架电液控制系统的跟机自动化技术研究[J].煤矿开采,2012,17(2):46-50.

[7] 李首滨.国产液压支架电液控制系统技术现状[J].煤炭科学技术,2010,38(1):53-56.

YAO Yupeng

(Beijing Tiandi-Marco Electronic-Hydraulic Control System Company Ltd., Beijing 100013, China)

Abstract:In view of the problem that existing fully-mechanized automation system of working face takes manual operation means as main control means which needs more staff present, a remote operating station of support of fully-mechanized automation system was designed. The operating station completes logic functions of remote control through real-time operating system tasks and functions, achieves remote control of single action, group and machine following actuation of working face and information collection of monitoring host, which promotes realization of unmanned mining.

Key words:fully-mechanized automation; remote operating station of support; remote control; information collection; unmanned mining

作者简介:姚钰鹏(1989-),男,河北定州人,助理工程师,硕士,从事嵌入式软件研发工作,E-mail:strocyao@163.com。

基金项目:国家高技术研究发展计划(863计划)项目(2013AA06A410)。

收稿日期:2015-11-23;修回日期:2016-02-25;责任编辑:胡娴。

中图分类号:TD355.4

文献标志码:A 网络出版时间:2016-04-05 09:04

文章编号:1671-251X(2016)04-0019-04

DOI:10.13272/j.issn.1671-251x.2016.04.005

姚钰鹏.综采自动化系统支架远程操作台设计[J].工矿自动化,2016,42(4):19-22.