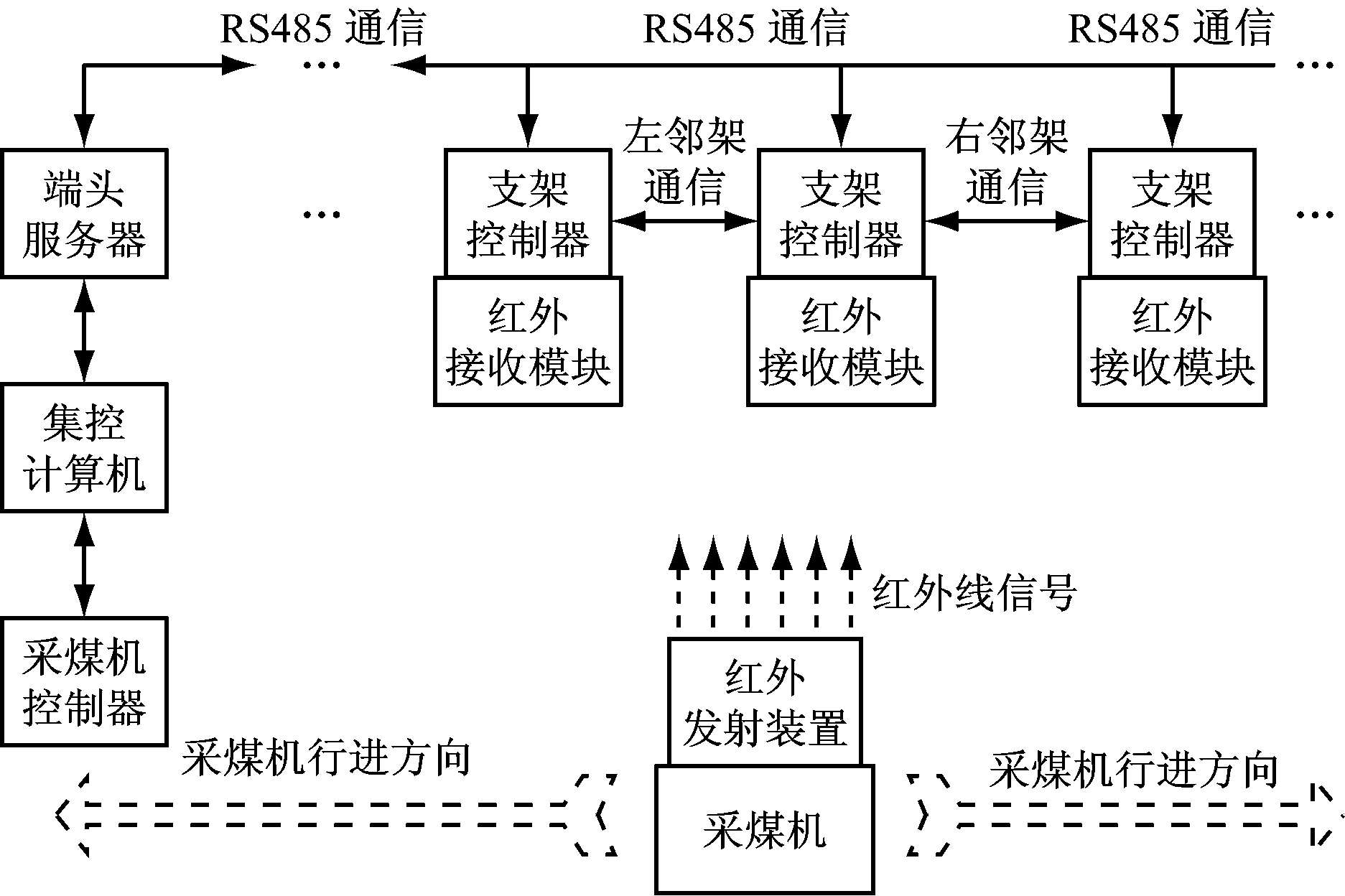

图1 自动化采煤控制系统总体结构

耿泽昕1, 宋建成1, 许春雨1, 田慕琴1, 于亚运1, 付峻青2, 徐建斌3

(1.太原理工大学 煤矿电气设备与智能控制山西省重点实验室, 山西 太原 030024;

2.山西晋城无烟煤矿业集团有限责任公司 技术研究院有限责任公司, 山西 晋城 048006;

3.山西晋城无烟煤矿业集团有限责任公司 成庄煤矿, 山西 晋城 048006)

摘要:针对目前国内综采工作面自动化程度低的问题,提出了一种自动化采煤控制系统总体设计方案,重点阐述了该系统自动化采煤控制工艺及其实现方案。该系统采用RS485双总线通信模式,通过支架控制器将采煤机位置、液压支架状态等参数实时上传至端头服务器,端头服务器将参数上传至集控计算机进行显示,集控计算机通过端头服务器向支架控制器发送控制命令,完成对液压支架动作的双闭环控制,同时集控计算机向采煤机控制器发送控制命令,自动控制采煤机摇臂高度,从而实现工作面自动化采煤。

关键词:自动化采煤; 采煤机; 液压支架; 双闭环控制

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160405.0850.003.html

随着综采技术的不断发展,国内综采工作面越来越长,对自动化技术要求越来越高,但对相应设备的控制相对落后。对于液压支架,大多采用简单的邻架和成组移架操作,支架的移动速度严重落后采煤机的割煤速度。目前,煤矿投入运行的液压支架电液控制系统越来越多,但受煤矿地质条件的限制,实际运行过程并没有达到理想的少人化或无人化程度;大多数系统只是将原先的手动操作杆换成了电液控制器,煤矿自动化生产并没有从根本上得到改变[1-2]。对于采煤机的自动控制,目前多采用煤岩界面自动识别技术,通过识别煤层与顶板间的颜色、形状、光泽等基本特征,将煤层与顶板进行分离,但在实际应用中具有一定的局限性。

本文设计了一种自动化采煤控制系统,该系统以网络通信技术为基础,以电液控制为核心,采用闭环控制模式,集成红外遥测和传感技术,通过集控计算机、端头服务器、支架控制器、采煤机控制器之间的通信实现自动化采煤作业。

自动化采煤控制系统总体结构如图1所示。采煤机控制器接收集控计算机下发的命令,通过电液伺服阀控制采煤机摇臂伸缩油缸,进而控制摇臂的高度。支架控制器和端头服务器采用RS485双总线模式进行通信[3-5],其中一路对支架控制器进行巡检,另一路对支架控制器发送控制命令,控制液压支架动作,配合行进中的采煤机完成自动化作业。支架控制器可以实时采集液压支架压力、位移等参数,并通过红外接收模块配合采煤机上的红外发射装置,确定采煤机位置。支架控制器将采煤机位置、液压支架状态等参数实时上传到端头服务器,端头服务器将这些参数上传到集控计算机实时显示。集控计算机根据这些参数,将控制工艺发送到端头服务器,端头服务器向特定编号的支架控制器发送控制命令,支架控制器通过电磁阀驱动模块控制液压支架动作,实现液压支架的自动控制。自动控制要求支架控制器根据采煤机在综采工作面运行的实时位置控制液压支架,使其完成相应的支护动作,为采煤机回采提供运行轨道[6]。

图1 自动化采煤控制系统总体结构

为实现安全、高效采煤作业,自动化采煤必须依靠具体的控制工艺,本文根据某煤矿综采工作面的生产要求,制定了16个控制工艺段,主要包括中间段割煤、刮板输送机机头斜切进刀、刮板输送机机头割三角煤、刮板输送机机尾斜切进刀、刮板输送机机尾割三角煤等。液压支架和采煤机在不同的工艺段以不同方式配合,实现煤层的自动化开采。

根据煤层三维模型可确定整个工作面的长度、宽度、采高和倾角。摇臂长度(滚筒中心与摇臂耳座孔中心之间的距离)、采煤机运行速度、液压支架数量、液压支架宽度等数据确定后,以工作面刮板输送机机头为起点,建立采煤机和液压支架运动模型,采煤机和液压支架运行的每一个点都可用液压支架推溜累计位移x和液压支架编号y来确定,即有唯一确定的坐标(x,y)。该坐标处煤层的采高、推移行程都可唯一确定,得出采煤机运行数据库和液压支架运行数据库。

2.1 采煤机自动控制工艺

在采煤机运行过程中,集控计算机根据液压支架推溜累计位移x及采集到采煤机位置信息的液压支架编号y确定采煤机所处位置,通过检索采煤机运行数据库确定煤层的采高,计算得出采煤机摇臂需要调整的高度,达到自动控制采煤机摇臂高度的目的。

2.2 液压支架自动控制工艺

在液压支架运行过程中,集控计算机接收端头服务器通过巡检支架控制器得到的采煤机位置,并检索液压支架运行数据库得出液压支架运行的动作、参数,通过端头服务器将控制命令下发给支架控制器,由支架控制器控制液压支架完成相关动作。

控制命令格式如图2所示。控制命令包括:支架编号,即动作支架的编号;动作代码,代表液压支架的动作;推溜行程和拉架行程,分别代表液压支架在推溜、拉架过程的位移;初撑压力,即液压支架在升架中触碰到顶板时的压力,达到此压力时液压支架应该停止升架;极限时间,即液压支架运行的最大时间。

![]()

图2 控制命令格式

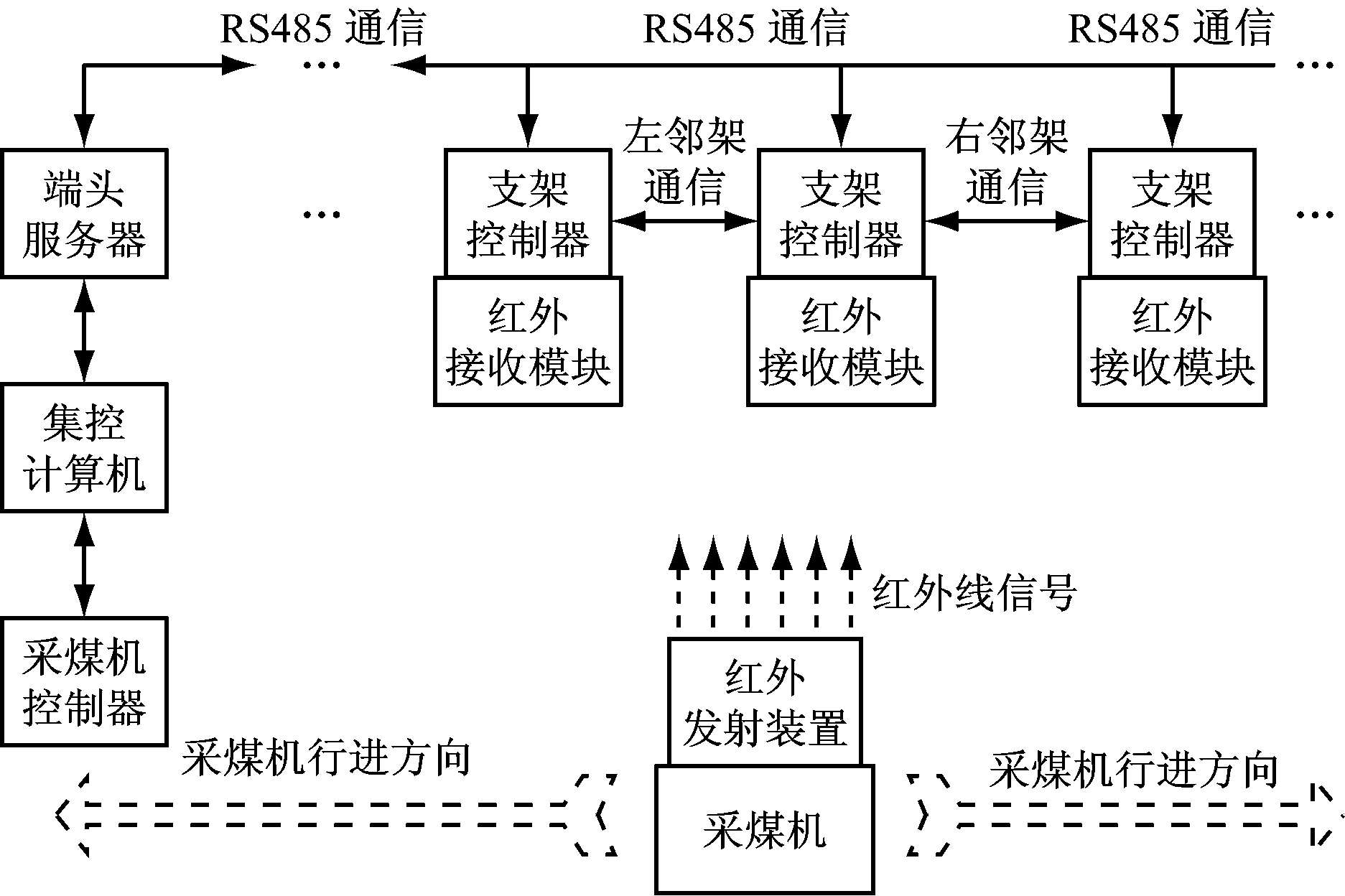

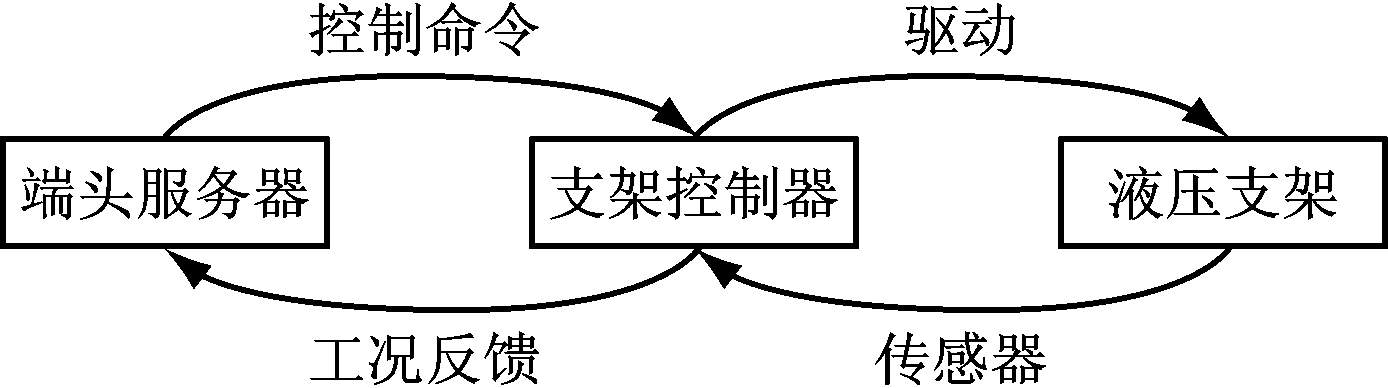

液压支架动作双闭环控制如图3所示。设置在支架控制器上的压力传感器和行程传感器实时检测液压支架的动作。在推溜过程中达到控制命令中的推溜行程以及升架过程中达到控制命令中的初撑压力,液压支架停止动作;液压支架运行到极限时间,支架控制器发出停止命令,液压支架停止动作。这样可防止液压支架过度动作造成工作面设备或顶板损坏。液压支架运行结束后,支架控制器采集液压支架当前推溜行程和立柱压力并反馈至端头服务器,端头服务器判断实际推溜行程和立柱压力是否达到控制命令中的推溜行程和初撑压力,若达到则向支架控制器发送下一个工艺段的控制命令,反之,则通过支架控制器控制未达到动作的液压支架进行动作纠正。

图3 液压支架动作双闭环控制

在液压支架自动控制过程中,液压支架可能受到煤层阻力或设备阻碍,若经过3次控制还没有达到规定的动作,端头服务器则认为液压支架存在故障,发出报警并上传集控计算机,提醒工人进行人工处理。

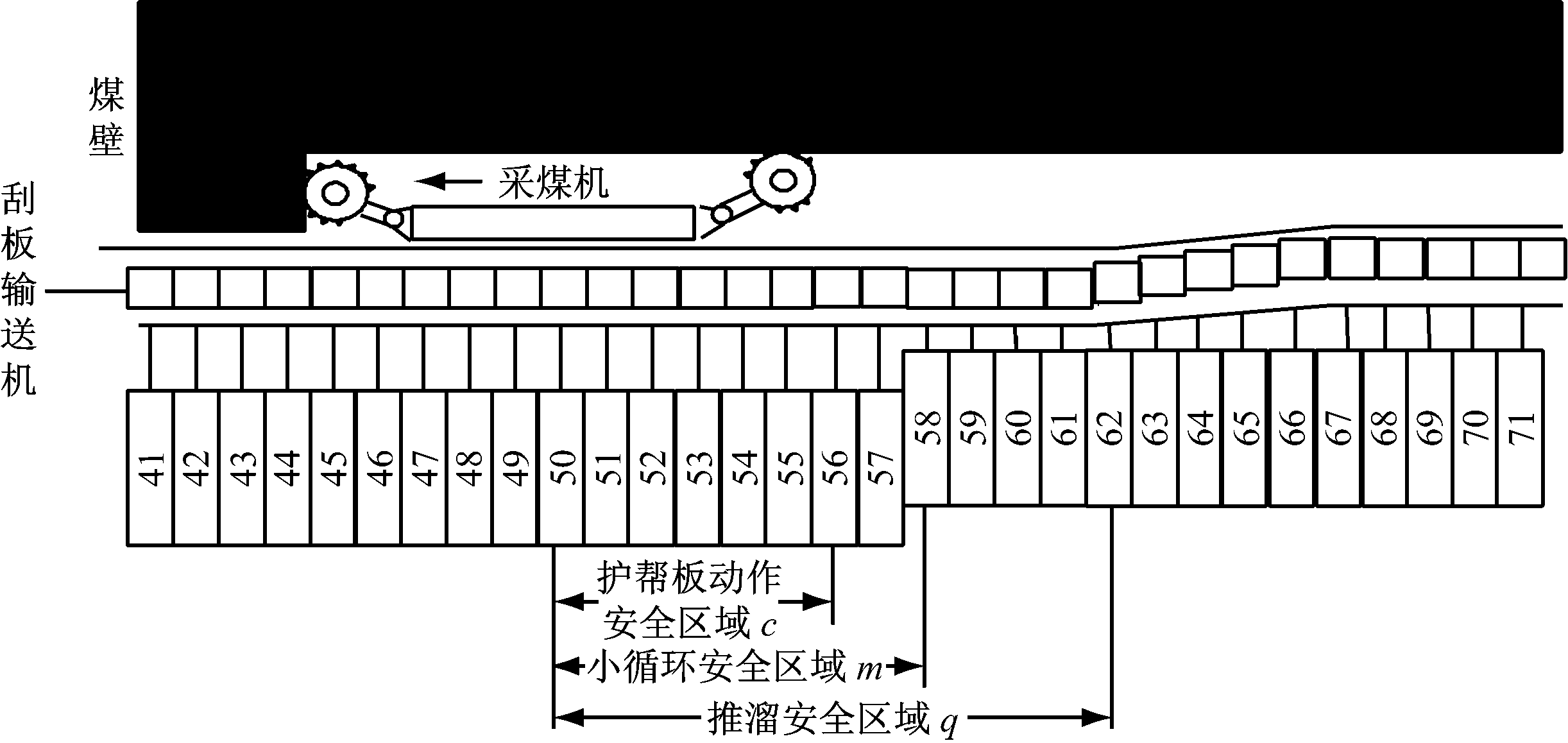

根据自动化采煤控制的需求,定义以下5个控制参数:滞后采煤机小循环(降架-拉架-升架)安全区域m;滞后采煤机推溜安全区域q;护帮板动作(包括二级护帮板伸/收、一级护帮板伸/收、伸缩梁伸/收)安全区域c;弯曲段长度k;采煤机长度d。这些参数均以单个液压支架宽度为单位,表示占多少个液压支架宽度。此外,还需定义一些定位参数:采煤机中心位置处液压支架编号P;刮板输送机机头弯曲段起始液压支架编号E;刮板输送机机尾弯曲段起始液压支架编号F;采煤机运行方向H,H=1表示采煤机由刮板输送机机头向刮板输送机机尾运行,H=-1表示采煤机由刮板输送机机尾向刮板输送机机头运行。

根据某煤矿综采工作面的生产要求和实际情况,设置参数:m=8,q=12,c=6,k=10,d=11,E=22,F=98。以中间段割煤、刮板输送机机尾斜切进刀和刮板输送机机尾割三角煤3个工艺段为例,说明自动化采煤控制过程。

(1) 中间段割煤(左行)。假设采煤机从工作面中间61号液压支架处开始向左割煤,采煤机在采煤机控制器的控制下自动调整摇臂高度,完成割煤。考虑到安全因素,采煤机前滚筒只能行进到2号液压支架处,此时机身中心位于8号液压支架处,即采煤机从61号液压支架处开始割煤,运行到8号液压支架处停止(8≤P≤61)。超前采煤机且坐标为(x,P-c)的支架控制器接收端头服务器的护帮板控制命令后,开始收护帮板及收伸缩梁动作;滞后采煤机且坐标为(x,P+m)的支架控制器接收端头服务器的小循环控制命令后,液压支架降架,当立柱压力小于5 MPa时,认为液压支架已脱离顶板,开始拉架,当拉架位移等于控制命令中的拉架行程,停止拉架并开始升架,当立柱压力达到控制命令中的初撑压力时,停止升架,完成小循环;滞后采煤机且坐标为(x,P+q)的支架控制器接收端头服务器的推溜控制命令后,液压支架进行推溜,当推溜位移等于控制命令中的推溜行程时,停止推溜;滞后采煤机且坐标为(x,P+c)的支架控制器接收端头服务器的护帮板控制命令后,控制液压支架进行伸护帮板及伸伸缩梁动作。中间段割煤(左行)如图4所示。

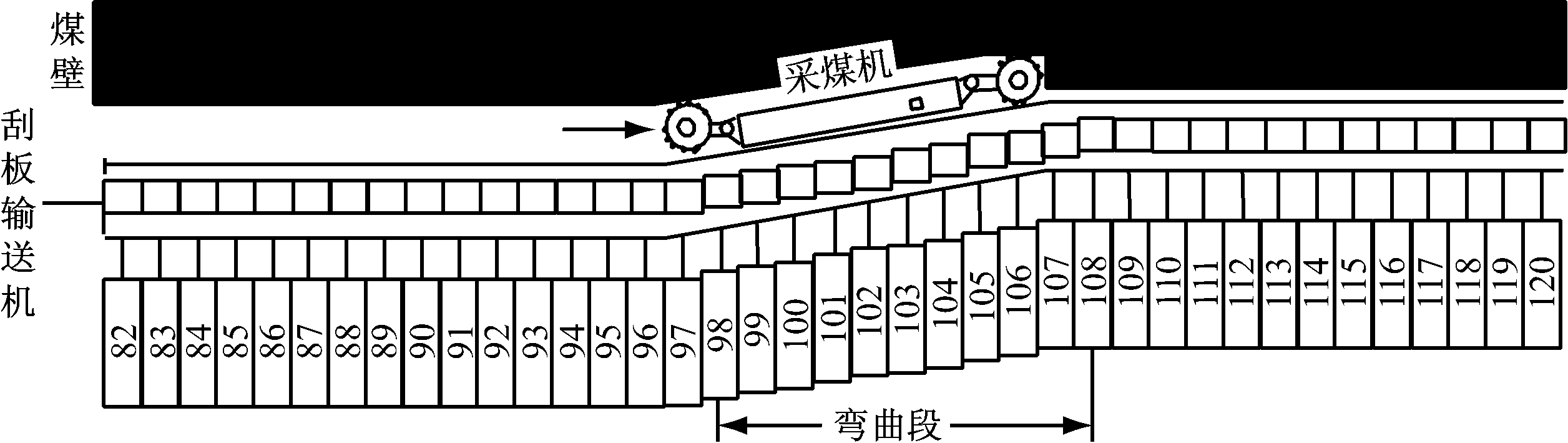

(2) 刮板输送机机尾斜切进刀(右行)。经过2次刮板输送机机尾扫底刀后,采煤机位于112号液压支架处,为保证可靠的斜切进刀,采煤机需运行到92号液压支架处,即在此工艺段采煤机从112号液压支架处运行到92号液压支架处。从98号液压支架到108号液压支架,由支架控制器通过行程传感器控制推溜,推溜位移为(n-98)/10 m(n=98,99,…,108),形成弯曲段。滞后采煤机m个液压支架宽度距离的液压支架进行小循环;滞后采煤机q个液压支架宽度距离的液压支架进行推溜,并在弯曲段内进行斜切进刀。在此工艺段,支架控制器对护帮板和伸缩梁动作与中间段割煤类似。刮板输送机机尾斜切进刀(右行)如图5所示。

图4 中间段割煤

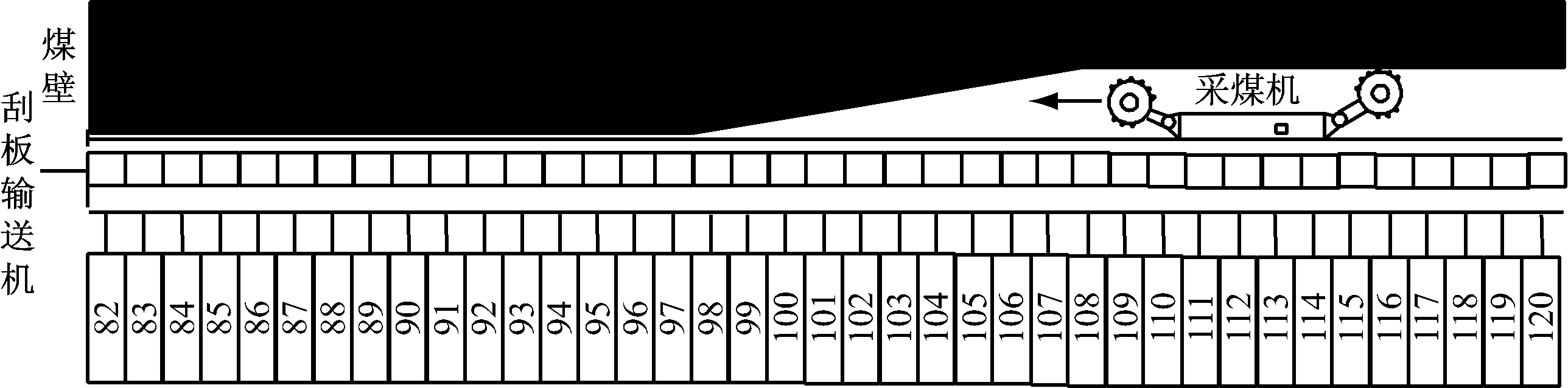

(3) 刮板输送机机尾割三角煤(左行)。采煤机向左割三角煤,端头服务器不对支架控制器发送命令,液压支架不进行任何动作,完成三角煤的切割。刮板输送机机尾割三角煤(左行)如图6所示。

图5 刮板输送机机尾斜切进刀

图6 刮板输送机机尾割三角煤

(1) 设计了一套自动化采煤控制系统,结合自动化采煤控制工艺,实现了自动控制采煤机摇臂高度和液压支架动作,提高了采煤过程的自动化水平。

(2) 提出了一种液压支架动作双闭环控制模式。支架控制器通过传感器检测液压支架动作并反馈至端头服务器,端头服务器分析并判断液压支架动作情况,发送控制命令至支架控制器,由支架控制器精确控制液压支架动作。

参考文献:

[1] 吴义顺.液压支架在综采工作面中的应用[J].煤炭科技,2006(1):5-7.

[2] 黄曾华.综采工作面自动化控制技术的应用现状与发展趋势[J].工矿自动化,2013,39(10):17-21.

[3] 蒋春悦,田慕琴,宋建成,等.自动化工作面液压支架控制器设计[J].工矿自动化,2014,40(9):1-5.

[4] 杨世华,宋建成,田幕琴,等.基于双RS485总线的液压支架运行状态监测系统开发[J].工矿自动化,2014,40(8):1-5.

[5] 赵龙,宋建成,田慕琴,等.综采工作面液压支架集中控制系统设计[J].工矿自动化,2015,41(2):9-13.

[6] 徐太山,田慕琴,宋建成,等.基于PowerBuilder的煤矿无人值守工作面液压支架远程控制系统[J].太原理工大学学报,2012,43(6):678-682.

FU Junqing2, XU Jianbin3

(1.Shanxi Key Laboratory of Mining Electrical Equipment and Intelligent Control, Taiyuan University of

Technology, Taiyuan 030024, China; 2.Technology Research Institute Co., Ltd., Shanxi Jincheng

Anthracite Mining Group Co., Ltd., Jincheng 048006, China; 3.Chengzhuang Coal Mine, Shanxi

Jincheng Anthracite Mining Group Co., Ltd., Jincheng 048006, China)

Abstract:For problem of low automation degree of current fully-mechanized coal mining face, a design scheme of automatic coal mining control system was proposed, and realization scheme of automatic coal mining control technology of the system was expounded. The system adopts communication mode of dual RS485 buses to upload parameters including position of shearer and status of hydraulic support real-timely to terminal controller through support controller. Centralized control computer displays the parameters from the terminal controller. The centralized control computer sends control command to the support controller through the terminal controller in order to realize double closed-loop control of hydraulic support, and also sends control command to shearer controller in order to control ranging arm height of shearer, so as to realize automatic coal mining.

Key words:automatic coal mining; shearer; hydraulic support; double closed-loop control

中图分类号:TD632/67

文献标志码:A 网络出版时间:2016-04-05 08:50

文章编号:1671-251X(2016)04-0011-04

DOI:10.13272/j.issn.1671-251x.2016.04.003

耿泽昕,宋建成,许春雨,等.自动化采煤控制系统设计[J].工矿自动化,2016,42(4):11-14.