图1 惠斯登电桥电路

实验研究

徐丽娇, 刘翔, 吉小军

(上海交通大学 仪器科学与工程系, 上海 200240)

摘要:针对现有的应变测量仪标定方式采用单通道手动操作,存在标定过程费时费力、效率较低等问题,设计了一种以Cortex-M3为控制核心的自动标定系统,详细介绍了该系统的硬件和软件设计。该系统可将标准电阻信号输出加载到被标定电桥的输入端,比对被标定电桥的输出与理论值,自动计算被标定电桥的精度。实验结果表明,该系统能够有效完成自动标定任务,标定精度达到0.5%。

关键词:多通道应变仪; 信号源发生器; 应变测量; 自动标定; 惠斯登电桥

应变测量技术在现代测试系统中占据着十分重要的地位,大型矿山基建的关键承力部件、机械动力部件等在开发和使用过程中,都需要通过多点应变测量技术对其状态进行检测和控制[1],以确保设计和运行过程的安全性。在多通道应力应变测试仪的使用过程中,其标定是一项极其重要的工作。现有的应变测量仪标定方式一般采用单通道手动操作方式,标定过程费时费力,效率较低。因此,开发出一款成本低、精度高、通道多的自动标定仪具有重要的实用意义。

本文以TI的Cortex-M3系列MCU为控制核心,采用低接触电阻的继电器,设计了一个带温度补偿、支持八通道同步接入的应变仪自动标定系统[2]。系统将标准应变信号输入到应变仪,并获取应变仪的输出信号,将其与理论值进行比对,通过标定算法来获取应变仪的各项性能参数,实现标定目的。

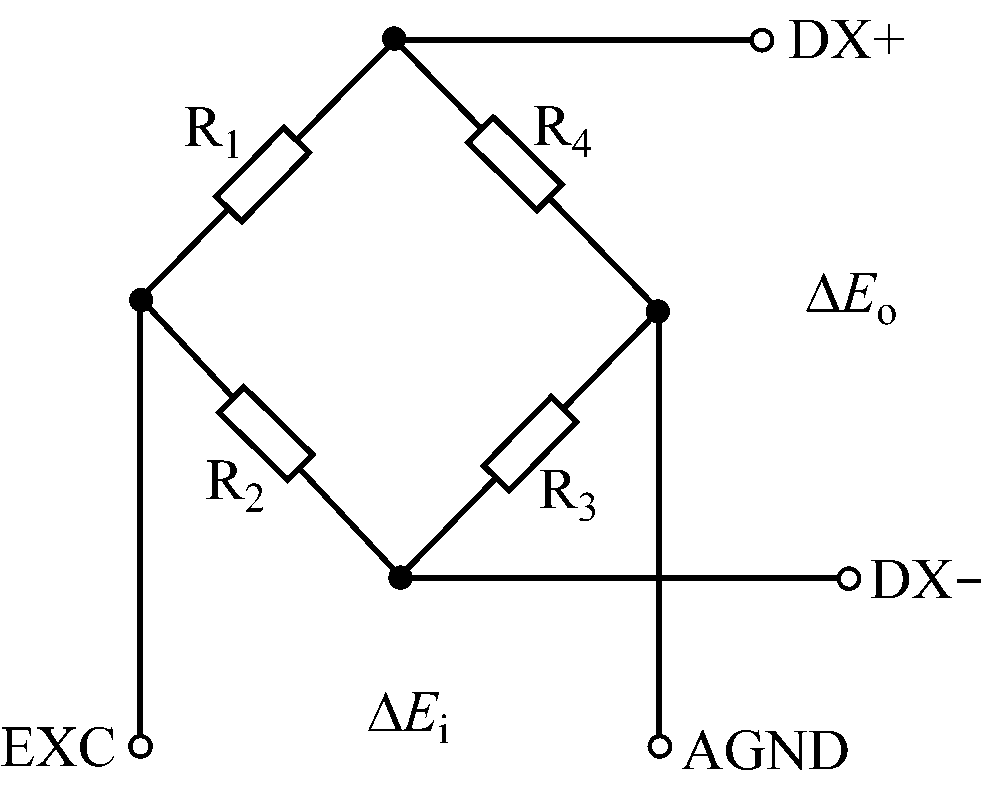

应变片[3]是利用金属电阻丝在力的作用下伸长压缩,引起其阻值变化,从而实现对应力应变的测量。采用如图1所示的惠斯登电桥电路,可将应变引起的电阻变化转换成电压变化来进行测量[4-5]。按电桥中实际工作感知应变的工作片数量,电桥的工作方法包括1/4桥、1/2桥、全桥测量法3种,以这3种电桥为核心的应变片测量设备应用广泛。

图1 惠斯登电桥电路

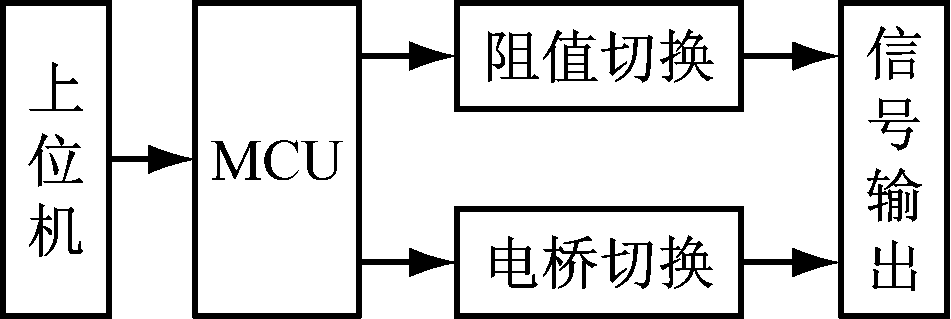

多通道应变仪自动标定系统硬件主体为一个标准应变信号源,其内部主要由阻值切换、组桥、MCU控制、八通道输出4个模块组成。

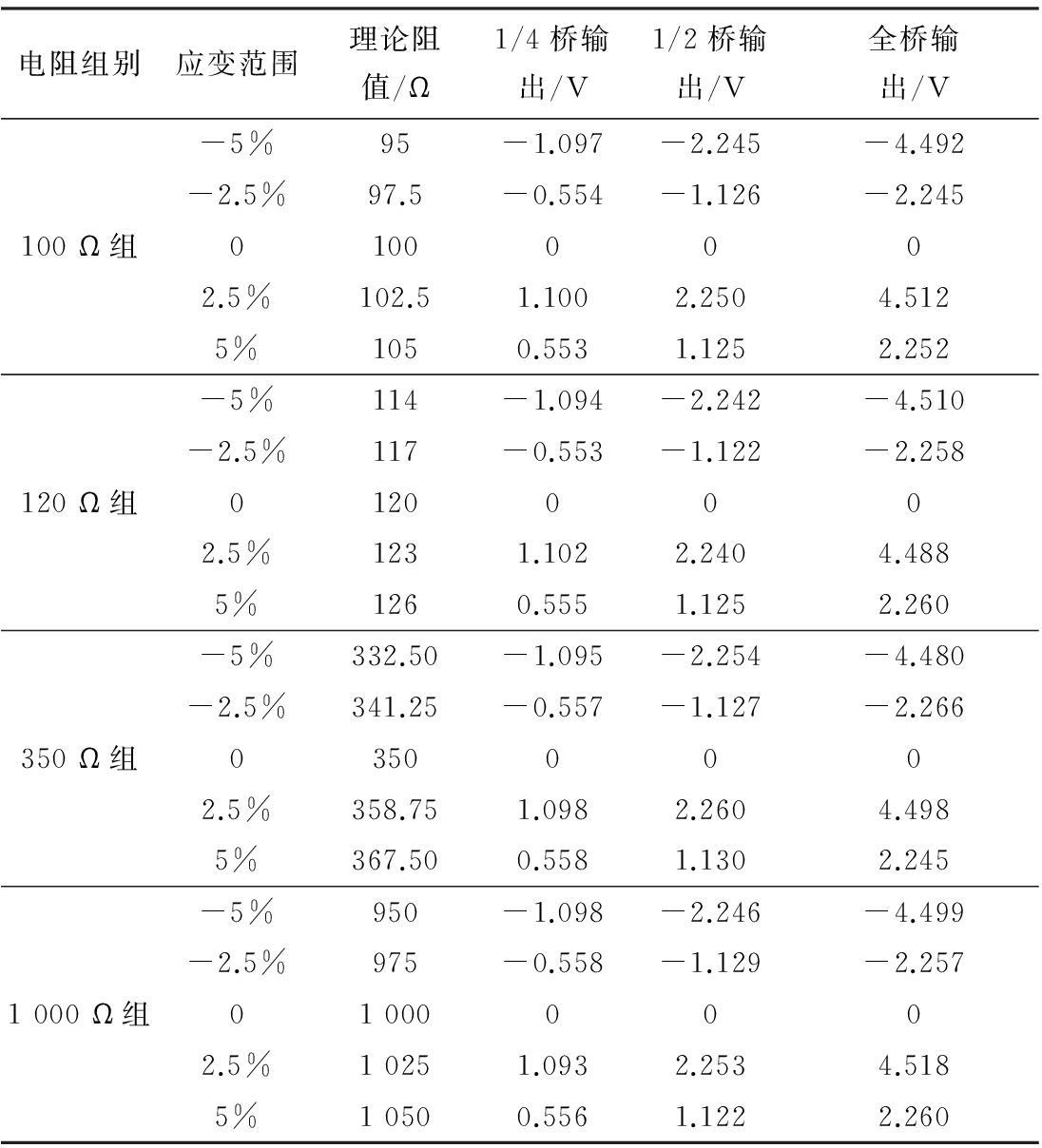

应变信号源采用金属膜电阻来模拟应变信号。结合常见应变片阻值规格和应变仪的工作模式,应变信号源的功能设计如下:能模拟4种常用基准电阻(100、120、350、1 000 Ω)应变片的应变信号;能调节全量程范围(±5%)内的应变输出;3种组桥功能:1/4桥、1/2桥、全桥;八通道信号输出。

2.1 阻值切换模块设计

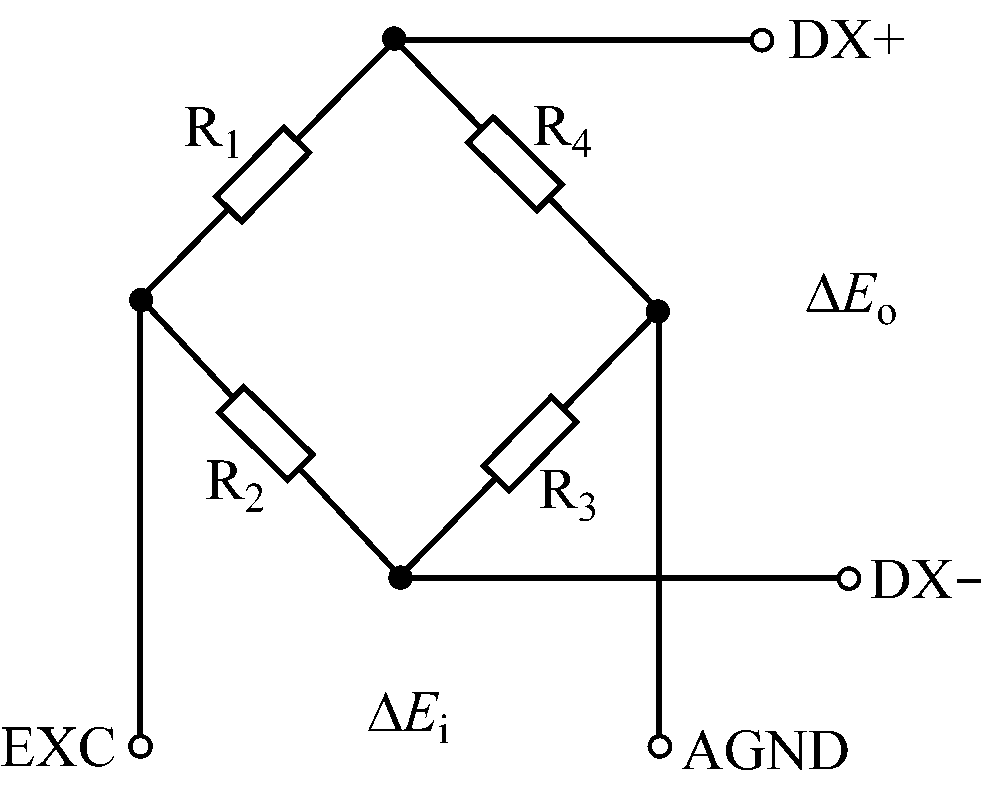

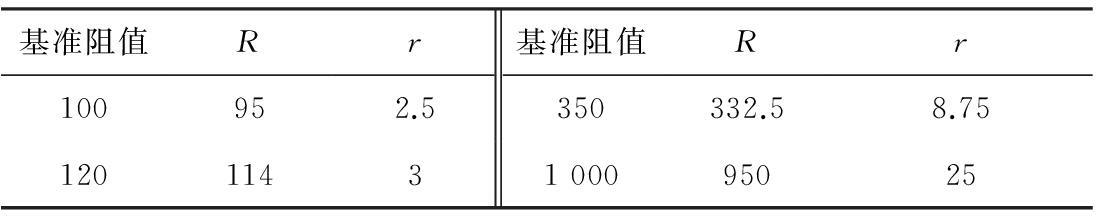

阻值切换模块主要用于产生不同阻值来模拟应变信号。信号源应变模拟范围为±5%,在量程内设有5个应变模拟点,模拟点1—5分别为-5%、-2.5%、0、2.5%、5%。结合4种基准阻值,共需要输出20种不同阻值。模拟点处的理想阻值见表1。

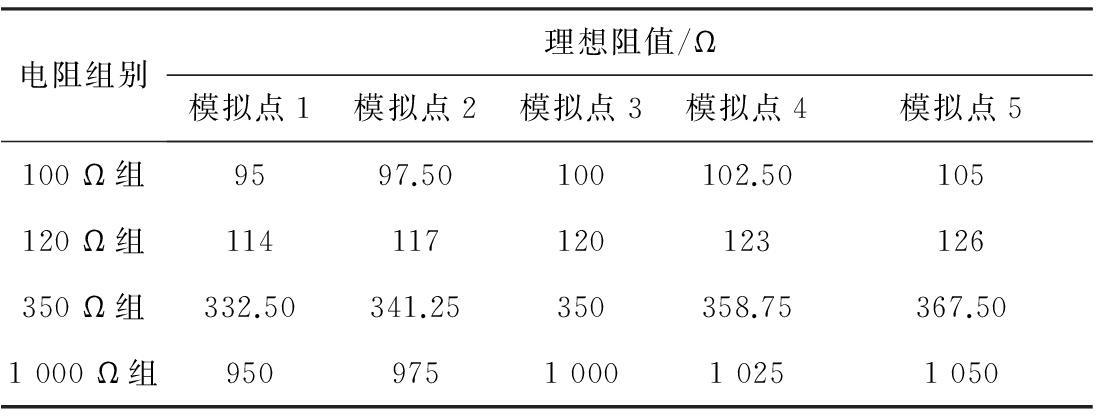

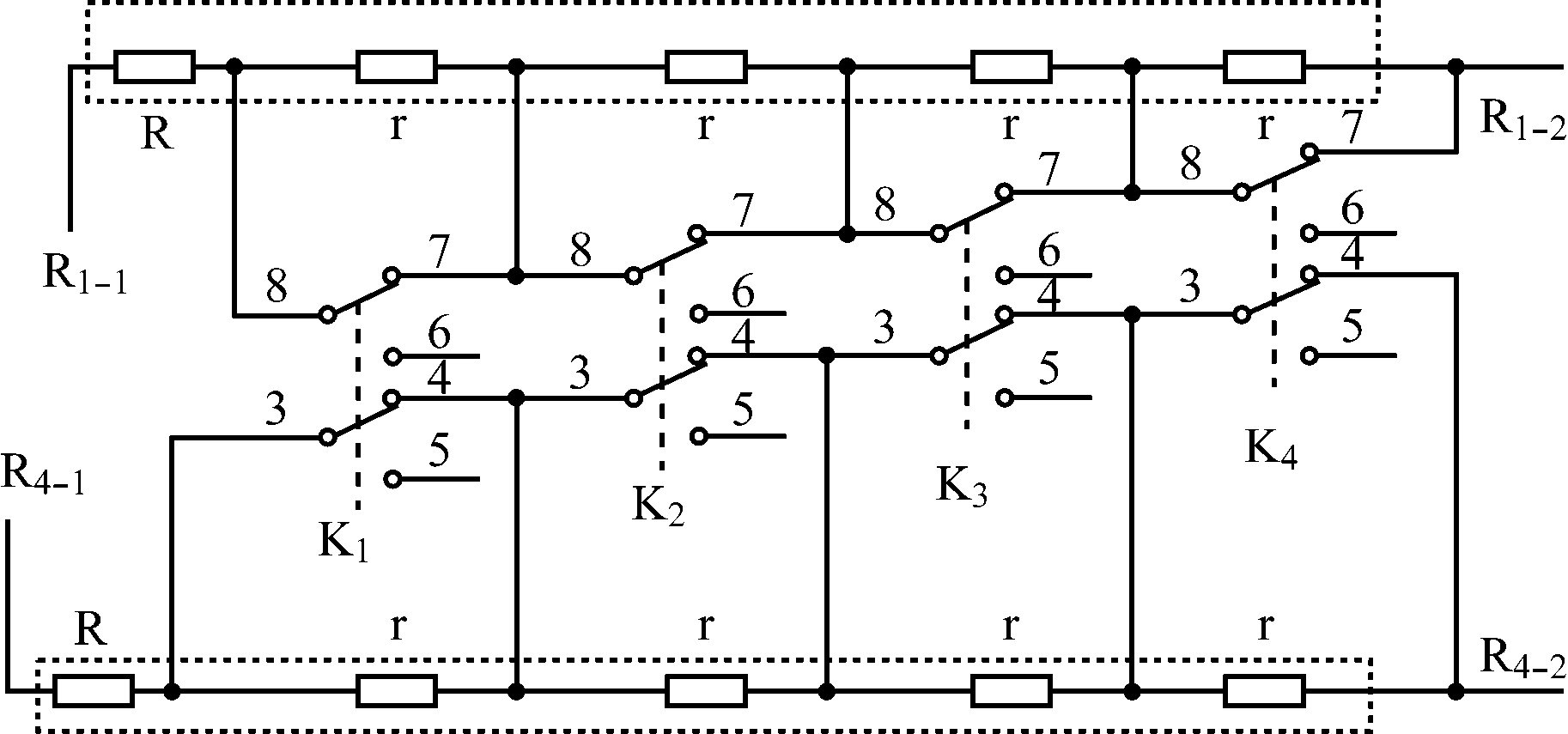

在电路设计中,采用了将电阻进行串联叠加的方法来模拟输出表1中的这些阻值。应变阻值切换电路设计如图2所示。

将图中R1-1端和R1-2端、R4-1端和R4-2端之间电阻串联起来,即将2个虚线框分别视作整体,记为电桥桥臂R1、R4。另外两桥臂R2和R3结构相同,分别有R2-1、R2-2、R3-1、R3-2端。

表1 应变模拟点处的理想阻值

图2 应变阻值切换电路

继电器有常开和常闭2种状态,图中所示继电器K1—K4均打向常闭端,所以,所有电阻r均被短路,于是有R1=R4=R。若将继电器K1打向常开端,则K1对应的上下2个r就不会被短路,会有R1=R4=R+r。同理,R1和R4可以实现输出R、R+r、R+2r、R+3r、R+4r五种不同阻值,如果对R和r取不同阻值,就可以实现上述20种电阻输出了。不同基准阻值下的R和r取值见表2。

表2 不同基准阻值下的R和r取值 Ω

2.2 组桥模块设计

组桥模块的作用是将上一模块产生的电阻组成相应的3种电桥。为了便于说明,对电桥各端名称作了约定:EXC、AGND、DX+、DX-(图1)。

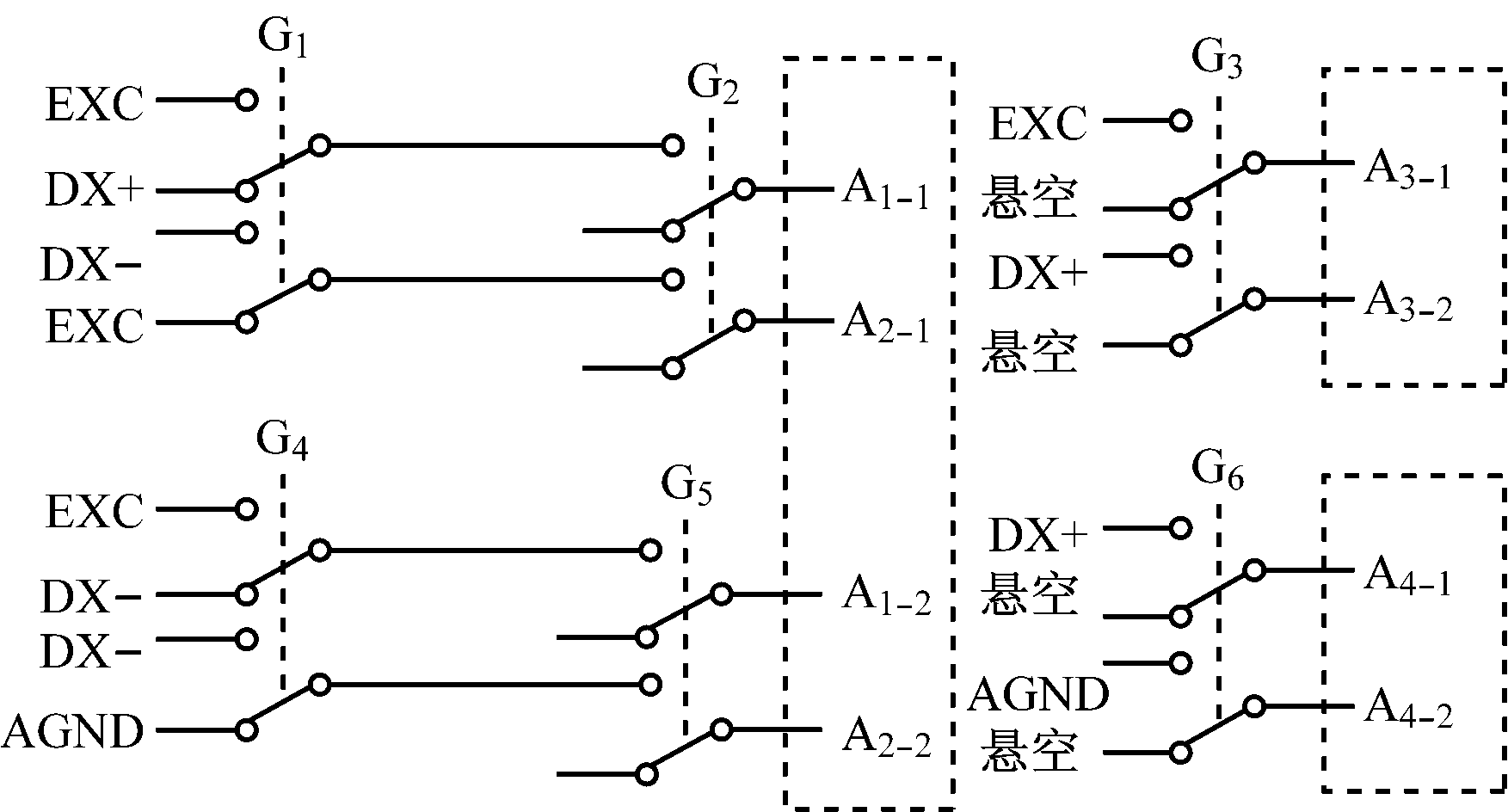

每个电阻组都配备3种不同电桥(其中1/2桥有2种形式)。若单独设计每个电桥,则共需16个电桥单元,那电路定会很复杂庞大,所以在设计中可以通过巧妙复用电阻元件来达到目的,从而在保证功能的前提下尽可能地降低硬件成本。继电器控制阵列的电桥模式控制电路如图3所示。

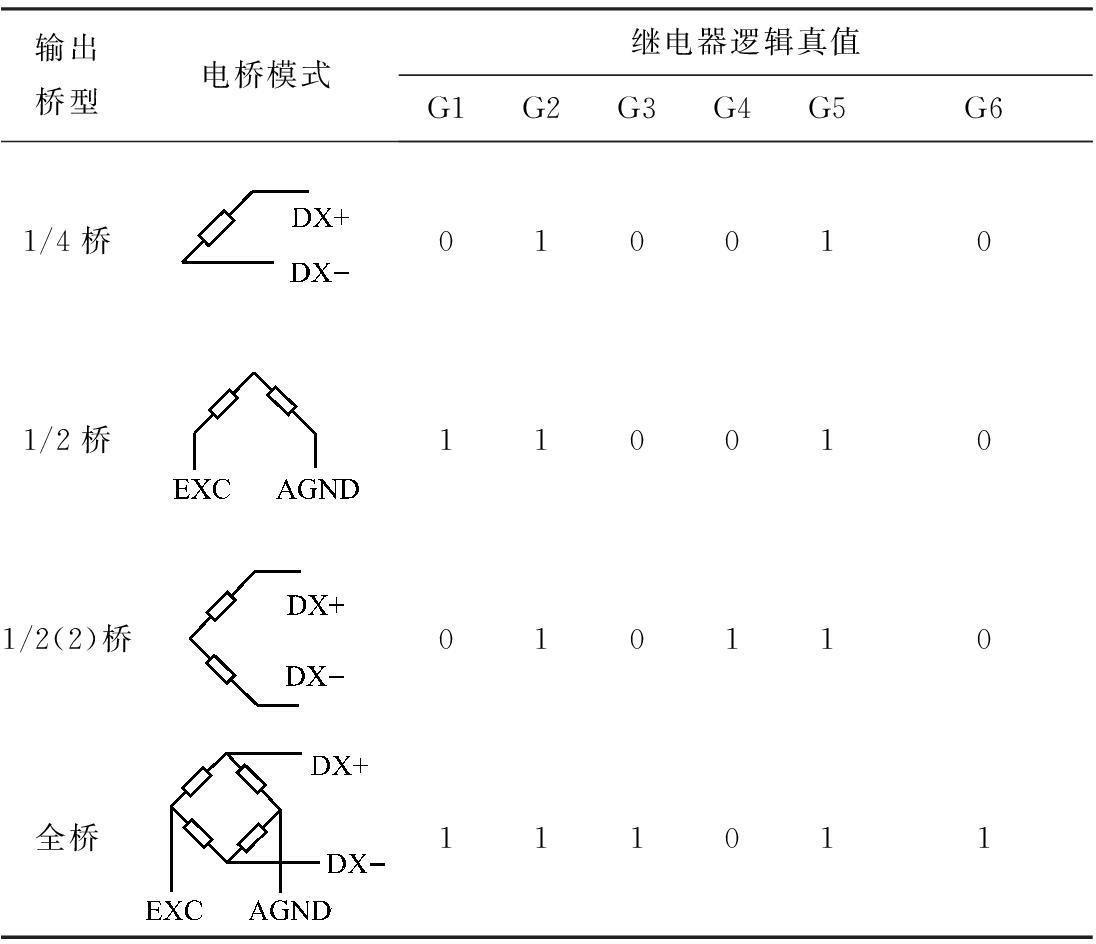

由继电器G1—G6来改变电路间的拓扑关系,得到相应的电桥形式,继电器控制逻辑真值见表3。其中,0表示打向常闭端,1表示打向常开端。

2.3 通道切换模块设计

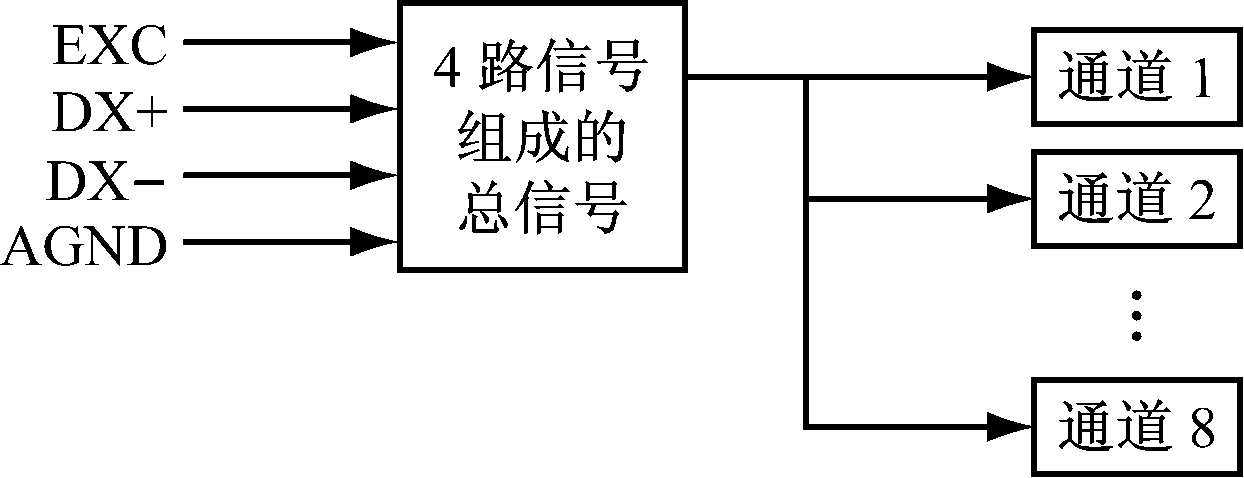

考虑到内部组桥电路采用了多个元件共用的设计方式,并未将每个桥路设计成互不相干的独立模块,所以,在设计8条通道的时候,考虑采用了并联式电路,在使用中采用分时复用的方法。通道切换电路原理如图4所示。

图3 电桥模式控制电路

表3 电桥模式控制的继电器逻辑真值

图4 通道切换电路原理

2.4 MCU控制模块设计

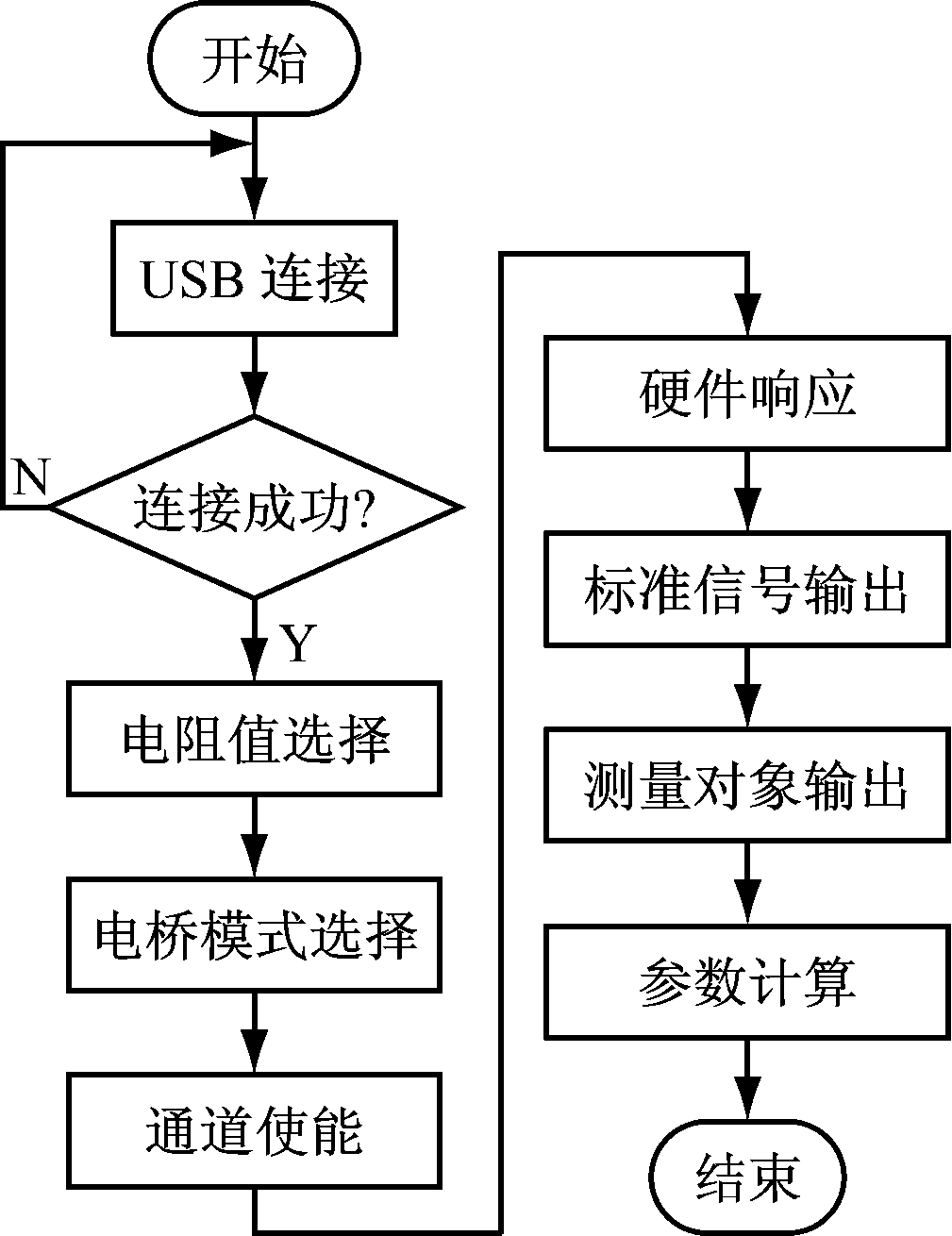

系统硬件控制核心选用TI的Cortex-M3系列MCU,并通过USB协议和上位机通信。MCU模块的作用是接收上位机的指令,根据指令准确执行相应命令,驱动硬件输出相应的电阻值、桥型,并使能相应的通道,MCU控制流程如图5所示。

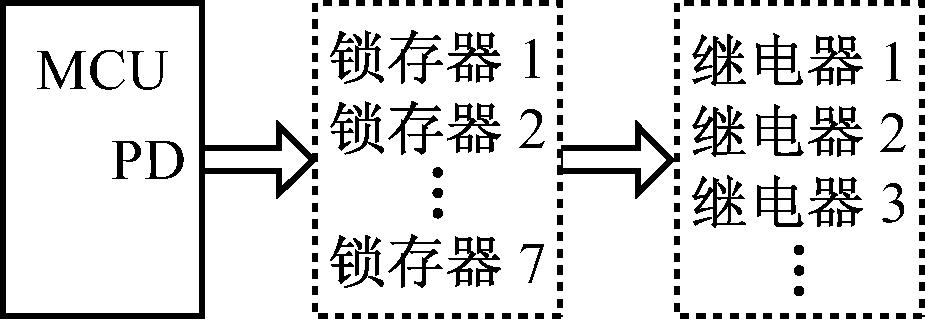

本系统主要使用M3的3个通用口(PD、PJ、PH),都设置为输出模式。因继电器的数量较多,所以,应把防抖动及抗误动作作为设计要求,故在所有继电器的控制引脚前都加了锁存器,以保持控制信号稳定。

图5 MCU控制流程

设计中采用的锁存器型号为MM74C373,该型号的锁存器具有8条通道,可为8个继电器提供控制信号。设计中一共采用了7个锁存器,PJ和PH口协同控制7个锁存器的状态:输入信号时,将锁存器设置为全通,结束操作后将其保持锁存状态。PD口用于给锁存器的8条通道输送电平,以便用锁存器的输出控制后续的继电器组,MCU控制结构如图6所示。

图6 MCU控制结构

2.5 系统硬件的温度补偿

本系统中的信号源对信号精度有较高要求,为了避免温度变化造成系统较大误差,故采用了软件法进行温度补偿。

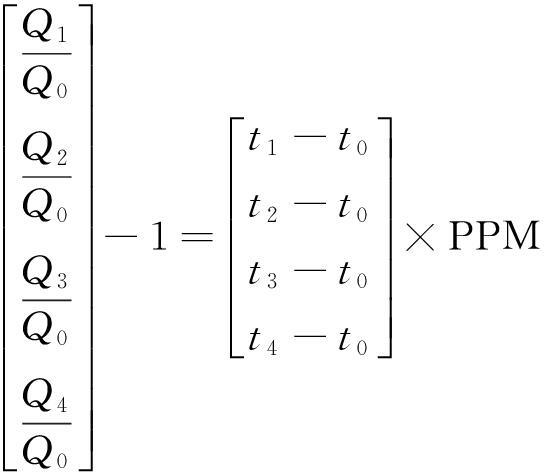

在恒温箱创造的恒温环境中,将各电路元件视作一个整体,测定并估计其整体温度系数,即PPM值(温度每变化一个单位,电阻随之变化的值):测定元件在t0=25 ℃时的电阻值,记其为Q0;测定元件在5,15,35,45 ℃下的电阻值,记相应的温度与阻值分别为t1—t4及Q1—Q4。估算PPM值的线性回归方程如式(1)所示,由最小二乘法求解,即可得到其PPM值。

(1)

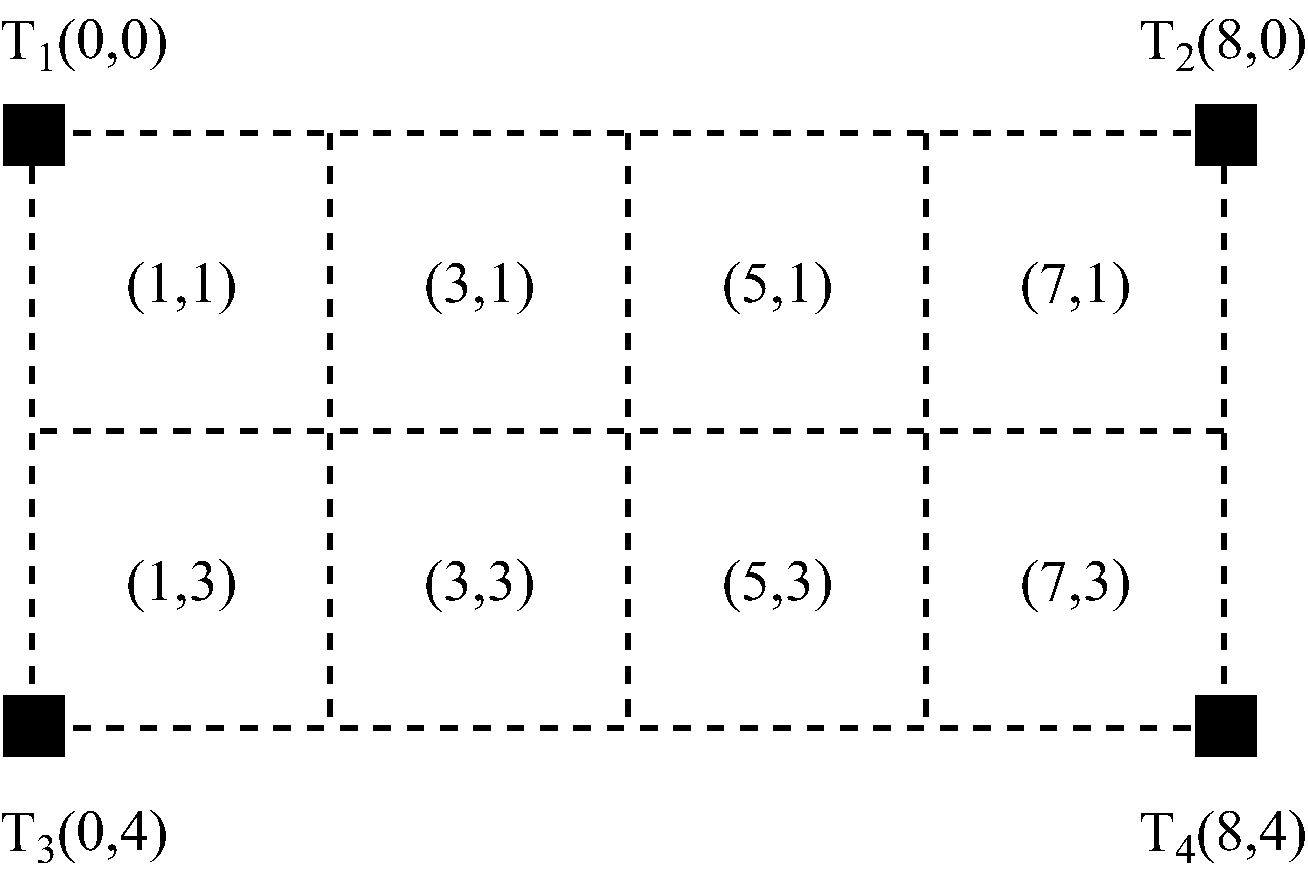

温度传感器DS18B20的测温范围为-55~125 ℃,满足本系统的应用要求[7-9]。考虑到硬件电路具有一定面积,故采用了4个温度传感器,其布局如图7所示。黑色实心正方体代表温度传感器,虚线正方形代表元件单元,取其几何中心作为其坐标。

温度估计算法如下:首先由控制核心通过I2C总线读取4个传感器的读数,然后采用基于距离加权的线性插值算法估计给定电阻单元处的温度。

(1) 选定一个温度传感器为原点,与其在顺时针方向相邻的传感器所在方向为X轴正向,与其在逆时针方向相邻的传感器所在方向为Y轴正向,构建标准坐标系。

图7 温度传感器布局

(2) 根据构建坐标系时所选择的3个传感器的读数估计原点处温度梯度的值,然后根据原点处的温度以及待估计元件单元中心点的坐标,估计其在当前坐标系下的温度。

(3) 对其余3个温度传感器,重复步骤(1)、步骤(2),获得4个不同坐标系下温度的估计值,分别记为P1—P4;获得在不同坐标系下元件单元中心点到原点的距离,分别记为d1—d4。

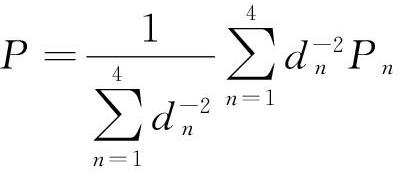

(4) 给定元件单元处的温度最终估计公式,如式(2)所示。

(2)

基于元件单元处的温度数据,电阻实际值估计如式(3)所示。其中ΔT为温度变化值(以室温25 ℃为基准温度)。

(3)

通过上述温度补偿算法[10],系统即可准确修正信号源输出信号的量值。

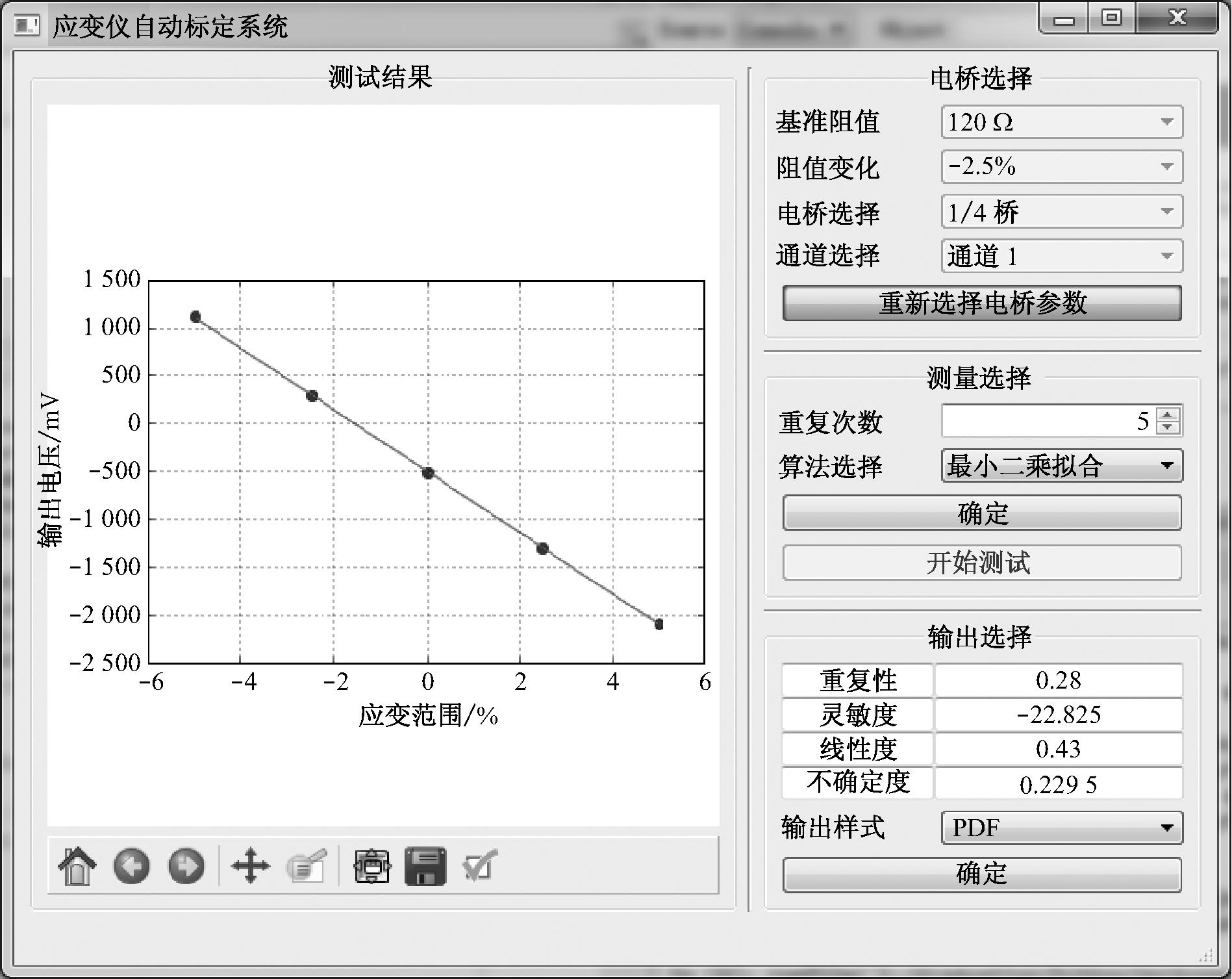

系统软件包括上位机与下位机2个部分[11]。上位机实现的功能:① 通过GUI实现信号源参数设置;② 读取应变仪的测试数据,计算应变仪的重复性、准确度及灵敏度;③ 自动生成标定测试报告。下位机基于MCU完成了信号产生的控制逻辑。上位机基于Python Qt开发,下位机基于μC/OS实时操作系统开发[12-13],上、下位机通过USB协议进行通信。上位机图形界面如图8所示,系统软件通过图形界面实现参数设置、数据处理以及测试结果的可视化。

考虑到被标定设备数据输出格式的多样性,在设计上位机软件架构时,对被标定设备数据输入单元进行了模块化设计:被标定设备需以动态库的形式提供USB协议数据输入事件的处理函数,该函数返回固定格式的测试数据。这样,系统即可高效读取应变仪的输出值。系统软件流程如图9所示。

图8 上位机图形界面

图9 系统软件流程

每次标定开始前,需要通过上位机GUI设定信号源的参数:基准电阻值、应变范围、电桥模式以及输出通道。设置完成后,将自定义的通信参数字[14]通过USB协议传输给下位机,下位机控制系统硬件完成信号产生与应变测试。最后读取被标定设备的输出值,由所得数据分别依式(4)—式(6)计算出待标定设备的灵敏度[15]、重复性以及精确度。

设ΔX为2次测量值之间的差值,ΔL为2次理论输入值的差值,则灵敏度可表示为

(4)

设N为测量次数,Xi为各测量值,![]() 为样本均值,则重复性可用标准偏差表示为

为样本均值,则重复性可用标准偏差表示为

(5)

设H为理论真值,W为测量值与真值之间的差值,则精度可表示为

(6)

为了评估系统性能,在实验室环境下对系统进行了模拟标定实验。取用几台适合的多通道应变仪,这些应变仪包括了1/4桥、1/2桥(2种)、全桥4种不同的电桥模式以及4种不同的基准电阻,并有±5%的应变范围。测试步骤如下:

(1) 在上位机面板上设置基准电阻、电桥模式、应变范围,并传输到下位机,驱动标准应变信号源产生应变信号。

(2) 将上述信号加载至应变仪的输入端,应变仪会给出测量值。

(3) 利用所得数据进行数据分析,得到该设备的各项性能参数。

实验中,对每个测试点测试10次,实验结果见表4,表中显示的数据为其均值。此外,为了标定方便而为1/2桥设定了2种模式,但其本质相同,测试数据也一致,故并成一栏。

表4 实验结果

实验中,电桥的供电为5 V。实验结果表明:① 模拟应变信号经过调理电路放大后,电桥的输出随着阻值应变的细微增大而有明显变化,故应变仪的灵敏度良好;② 电桥输出与应变量呈明显的线性关系,线性度强。由应变仪输出,并按其比例系数可计算出实际测量的阻值。由此实验结果可得系统最大标准偏差为0.003,重复性较好;测量精度较高,为0.5%。

多通道应变仪标定系统具有多功能的特点,能够标定4种基准电阻、3种电桥模式、8条通道的应变仪,数据处理模块能高效输出应变仪的关键性能指标,避免了人工计算的繁琐,节约了计算时间。系统用户界面操作方便快捷。实验结果表明,该系统可以有效简化标定过程,提高标定工作效率,实现应力应变测试的标定自动化。

参考文献:

[1] 张海,刘冲,王大志,等.应变电测法监测无缝线路实际锁定轨温的变化[J].传感器与微系统,2014,33(11):62-63.

[2] 唐胜武,李冰冰,王旭.多通道压力传感器多参数自动测试系统设计[J].传感器与微系统,2014,33(12):64-66.

[3] 邓天华.高速旋转机械动态应力应变测量方法的研究[D].北京:北京工业大学,2013.

[4] 李大应,胡小方,夏源明.电阻应变式高同轴度筒式拉压传感器[J].传感器与微系统,2007,26(10):90-91.

[5] 李育德.解析惠斯顿电桥在直流测量电路中的应用方程[J].测控技术,2009,28(5):94-97.

[6] 徐奕.基于继电特性的继电器电路设计与分析[J].电子世界,2012(6):48-49.

[7] 李钢,赵彦峰.1-Wire总线数字温度传感器DS18B20原理及应用[J].现代电子技术,2005,28(21):77-79.

[8] 吕建波.基于单总线数字温度传感器DS18B20的测温系统设计[J].现代电子技术,2012,35(19):117-119.

[9] 韩小斌,朱永文.数字式温度传感器DS18B20及其应用[J].电子技术,2002,29(5):43-45.

[10] 邓阳春,陈钢,杨笑峰.消除电阻应变片大应变测量计算误差的算法研究[J].实验力学,2008,23(3):227-231.

[11] 吴秀芹,高国伟,李倩芸,等.倾角传感器自动标定系统的研究[J].传感器与微系统,2009,28(4):54-55.

[12] LABROSSE J J. Micro C/OS Ⅱ:The real time kernel[M]. Boca Raton:CRC Press,2002:15-200.

[13] 曹祥根.基于ARM的μC/OS-Ⅱ应用研究[D].成都:四川大学,2005.

[14] 万志江,高辉文,吴静.自动化标定测试设备信息交互平台设计与实现[J].中国惯性技术学报,2012,20(3):54-55.

[15] 马树元,韦文楼.惠斯登电桥灵敏度研究[J].广西物理,2007,28(1):42-44.

XU Lijiao, LIU Xiang, JI Xiaojun

(Department of Instrument Science and Engineering, Shanghai Jiaotong University,Shanghai 200240, China)

Abstract:In view of problem of wasting time and energy and low efficiency in calibrating process of existing calibration method of strain gauges which adopts single-channel manual operation mode, an auto-calibration system based on cortex-M3 MCU was designed,hardware and software design of the system were introduced in details. The system can output standard resistance signal to input terminal of calibration bridge , and can automatically compute precision of calibrate bridge through comparison value between actual outputs and theoretical outputs. The experimental results show that the system can perform auto-calibration of strain gauge efficiently with calibration precision at 0.5%.

Key words:multi-channel strain gauge; signal generator; strain measurement; auto-calibration; Wheatstone bridge

中图分类号:TD178

文献标志码:A 网络出版时间:2016-03-07 15:16

作者简介:徐丽娇(1991-),女,江苏苏州人,硕士研究生,研究方向为嵌入式实时系统在现代传感技术中的应用,E-mail:xlj214@126.com。通信作者:吉小军(1969-),男,山西太原人,副教授,研究方向为现代传感技术及系统,E-mail:jxj127@sjtu.edu.cn。

基金项目:国家自然科学基金项目(51475306)。

收稿日期:2015-12-15;修回日期:2016-01-25;责任编辑:张强。

文章编号:1671-251X(2016)03-0031-05

DOI:10.13272/j.issn.1671-251x.2016.03.007

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160307.1516.007.html

徐丽娇,刘翔,吉小军.多通道应变仪自动标定系统设计[J].工矿自动化,2016,42(3):31-35.