图1 无人驾驶采煤机技术架构

张昊, 葛世荣

(中国矿业大学 机电工程学院, 江苏 徐州 221008)

摘要:从识别系统、决策系统和控制系统3个方面阐述了无人驾驶采煤机的技术架构;探讨了采煤机自主定位技术、采煤机自主纠偏技术、煤岩界面识别技术、采煤机自主避障技术等无人驾驶采煤机关键技术及其突破方向,认为多传感器信息融合技术可以提高采煤机自主定位、自主导航的精确性和可靠性,为解决无人驾驶采煤机关键问题提供一种技术思路。

关键词:无人驾驶采煤机; 定位; 导航; 自主纠偏; 煤岩界面识别; 自主避障

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160126.1544.008.html

中国煤炭有90%是井工开采,深部煤层瓦斯爆炸及岩层垮塌、突水等地质灾害发生率高、偶然性强[1],伤亡率高、效率低的人工开采已不能满足现代开采的需要。无人驾驶采煤机是此类问题的解决方案——利用机械化、无人化采煤设备进行高效无人开采,从而极大程度减少人为因素对生产的干扰,同时从根本上提高开采安全性。无人驾驶采煤机是未来采煤技术的核心[1-2]。目前无人驾驶采煤机技术并不成熟[3-4],主要体现在采煤机定位不精确、整机运行导航和截割曲线导航不完善,而高效、精确定位和导航是无人化的基础和关键。鉴此,本文阐述了无人驾驶采煤机的技术架构,并着重探讨了无人驾驶采煤机关键技术及其发展方向。

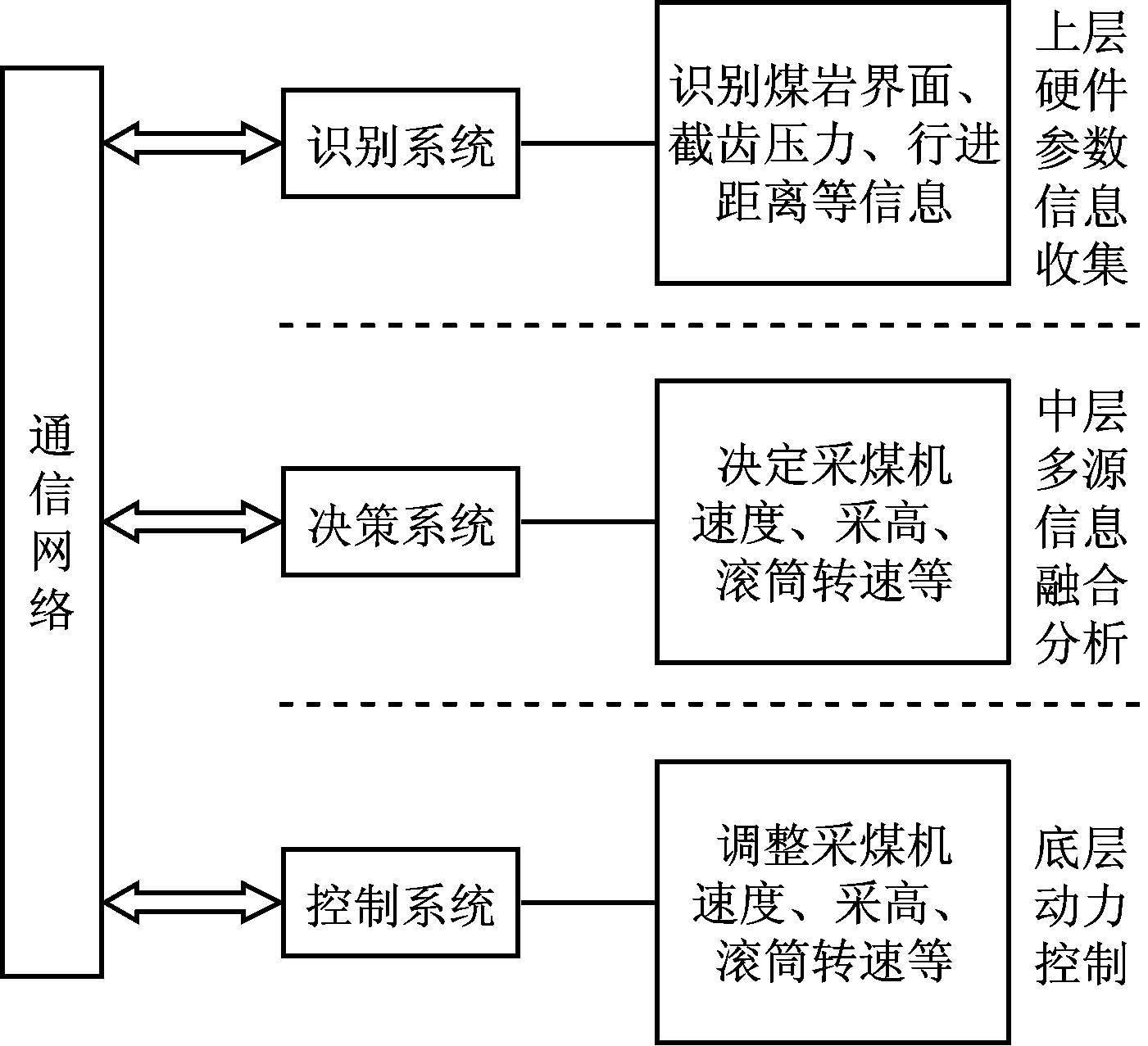

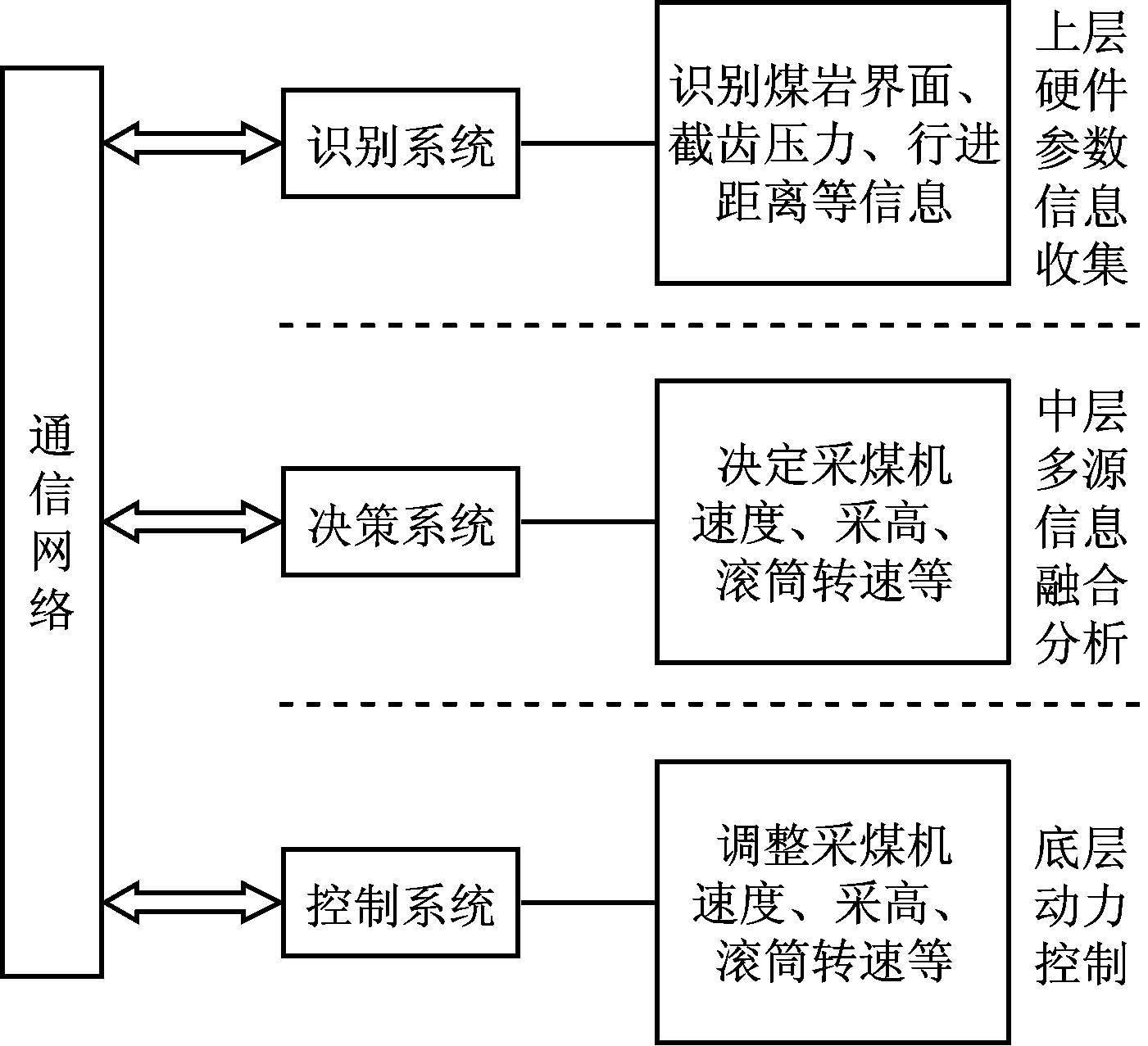

为实现采煤机的无人驾驶,必须赋予采煤机获取信息、分析决策和控制的能力。同无人车、无人机技术体系一致[5-8],需在传统采煤机上配备识别系统、决策系统和控制系统。识别系统完成工况信息(包括煤岩界面、截齿载荷等)的识别和检测;检测信息传输至决策系统进行分析、判断;控制系统根据决策系统分析的结果控制采高、行进速度等,再将控制结果反馈到计算机中存储,实现闭环控制。

无人驾驶采煤机实现的根本在于确保采煤机的3个特性:参数识别的可靠性、参数分析的实时性和底层控制的精确性。因此,通过构建可靠的软硬件设施,包括上层硬件参数信息收集、中层多源信息融合分析、底层动力控制,使采煤机形成一个具有感知获取、分析决策、可靠执行的闭环控制系统,从而实现采煤机的无人驾驶。无人驾驶采煤机技术架构如图1所示。

图1 无人驾驶采煤机技术架构

2.1 采煤机自主定位技术

采煤机自主定位技术是无人驾驶采煤机的控制基础,需满足实时性、自主性和精确性三大性能,因此需建立一套高精度、高实时性的定位体系。

目前矿井中使用的射频定位系统需要人工参与且无法满足精度要求;采煤机支架传感定位系统因为支架需要频繁移动,不能满足实时性的要求;广泛使用的轨道里程定位技术仅能粗略判断位置,无法满足精确性和实时性要求。

目前已有多种自主定位方法:利用捷联式惯性导航系统对采煤机的线性加速度和角速度进行实时测量,获得采煤机位置信息[9-10];采用陀螺仪和里程计构建采煤机定位系统[11];根据ZigBee传输协议构建井下无线传感器网络,以此为基础实现采煤机自主定位[12];基于地面车辆GPS定位技术,通过建立井下区域GPS对采煤机进行定位;利用MUSIC(Multiple Signal Classification,多重信号分类)超分辨率算法实现精确的TOA(Time of Arrival,到达时间)估计,提高定位效率和精度[13]。

在采煤机的自主定位中,应利用多传感器信息融合技术,将采煤机内部定位与外部定位相结合。内部定位具有短期精度高、实时性好等优势;外部定位可避免长期误差积累,以实现无人驾驶采煤机高效定位要求。例如利用捷联式惯性导航系统、陀螺仪和里程计等内部定位方法具有高实时性、高精确性,但其本身无法消除累积误差,采煤机长期运行时定位可靠性降低;而基于ZigBee或GPS定位技术等外部定位方法可以周期性对采煤机进行全局定位,消除内部定位的累积误差,达到高效、精确、可靠的定位要求。

2.2 采煤机自主导航技术

2.2.1 采煤机自主纠偏技术

采煤机运行过程中出现偏差(包括采高偏差和行驶位置偏差)时,自主纠偏技术能通过内部或外界信息进行偏差判断、纠正,以确保采煤机精确运行。

(1) 采高纠偏。目前的采高纠偏方法中,记忆截割法应用广泛,通过人工设定第1次截割轨迹,采煤机往复截割时参照前一次轨迹,并在截割过程中根据截割力等参数对截割轨迹进行修正。采高纠偏主要是基于对煤岩层的判断,所以高效煤岩识别是采高纠偏的关键。

(2) 行驶位置纠偏。通过位移编码器、定位系统获取采煤机实际行驶距离,与驱动系统设定的行驶距离进行比较,提取距离偏差,将偏差信息传输到控制系统进行偏差修正。实际偏差获取的精度直接决定行驶位置纠偏的质量。

自主纠偏技术的突破点在于精确寻找偏差值,建立多传感器信息融合模型,根据模型进行各类数据的权重分配,以达到偏差提取的最优化,即利用多种传感器进行误差识别判断,并根据实际工况选择不同模型进行权值分配,计算得到最接近实际的运行偏差,以此为基础对采煤机进行位姿调控。

2.2.2 煤岩界面识别技术

煤岩界面识别是无人驾驶采煤机正常工作的关键技术之一。通过煤岩界面识别可以实时调整滚筒高度,从而减少丢煤,提高资源采出率,降低落煤中矸石含量,减少截齿磨损。现有煤岩界面识别方法[14-15]:基于煤岩放射性元素含量的不同提出了射线探测法;基于煤岩介质不同提出了雷达探测法;基于煤岩普氏系数不同导致截割时产生的温度不同提出了红外探测法;基于煤岩被截割时所需有功功率不同提出了有功功率检测法。此外,根据煤岩图像提取纹理、灰度、色彩等差异化特性,利用图像识别系统进行分析、判断也能够识别煤岩界面[15-16]。

煤岩界面识别技术以煤岩相关属性的差异为基础,属性差异越大,识别正确率越高,因此,寻找高差异属性是煤岩界面识别技术的切入点和落脚点。此外,采用新型传感器、多传感器信息融合、人机协同将是煤岩界面识别技术的发展趋势。

2.2.3 采煤机自主避障技术

采煤机自主避障技术的主要作用是识别、规避采煤机轨道上障碍物。目前采煤机多采用简易激光雷达系统对障碍物进行检测[17],精度和准确性不高。

立体视觉技术在地面车辆避障中具有远大前景[18],采煤机同样可以利用立体视觉技术进行障碍物判断[19-20]。此外,单一的环境感知技术不能满足实际要求,主要原因体现在2个方面:① 单一传感器精度不够,对实际工况的适应性较差,可靠性低;② 单一传感器不容易同时具备高实时性、高精确性、高可靠性3个特点。通过多传感器信息融合建立工况模型,其优势:传感器间数据互相印证,减少误差,提高可靠性;传感器间分配职能,实时性低的传感器进行整体、全局的环境识别,实时性高的传感器进行细节、局部的环境识别,然后通过拟合形成可靠、准确的障碍识别系统。因此,多传感器信息融合技术将是自主避障技术的发展方向。

(1) 无人驾驶采煤机由收集周围环境信息的识别系统、分析信息的决策系统、根据分析结果调整采煤参数的控制系统构成。为确保识别的可靠性、判断的实时性和控制的准确性,必须对各个系统进行优化设计。

(2) 无人驾驶采煤机的关键技术包括采煤机自主定位技术、采煤机自主纠偏技术、煤岩界面识别技术、采煤机自主避障技术。采煤机自主定位技术需要将采煤机内部定位与外部定位相结合,以同时提高实时性和精确性;采煤机自主纠偏技术的突破点在于建立多传感器信息融合模型,根据模型进行各类数据的权重分配,以达到偏差提取的最优化;煤岩界面识别技术的切入点和落脚点是寻找煤岩高差异属性;采煤机自主避障技术的发展方向是多传感器信息融合技术。

参考文献:

[1] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

[2] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

[3] 王金华.我国煤矿开采机械装备及自动化技术新进展[J].煤炭科学技术,2013,41(1):1-4.

[4] 王国法.煤炭综合机械化开采技术与装备发展[J].煤炭科学技术,2013,41(9):44-48.

[5] 姜岩,赵熙俊,龚建伟,等.简单城市环境下地面无人驾驶系统的设计研究[J].机械工程学报,2012,48(20):106-115.

[6] KUMAR A.Development of an automated guided vehicles in industrial environment[J].International Journal of Mechanical Engineering and Robotics Research,2014,3(1):377-391.

[7] WEI L J,CAPPELLE C,RUICHEK Y.Camera/laser/GPS fusion method for vehicle positioning under extended NIS-Based sensor validation[J].IEEE Transactions on Instrumentation and Measurement,2013,62(11):3110-3122.

[8] 李旭东,廖中浩,孟娇.基于CMOS摄像头的智能车控制系统设计及实现[J].吉林大学学报:信息科学版,2013,31(4):414-418.

[9] 樊启高,李威,王禹桥,等.一种采用捷联惯导的采煤机动态定位方法[J].煤炭学报,2011,36(10):1758-1761.

[10] 杨海,李威,罗成名,等.基于捷联惯导的采煤机定位定姿技术实验研究[J].煤炭学报,2014,39(12):2550-2556.

[11] 张斌,方新秋,邹永洺,等.基于陀螺仪和里程计的无人工作面采煤机自主定位系统[J].矿山机械,2010,38(9):10-13.

[12] 张治斌,徐小玲,阎连龙.基于Zigbee井下无线传感器网络的定位方法[J].煤炭学报,2009,34(1):125-128.

[13] 陈奎.井下移动目标精确定位理论与技术的研究[D].徐州:中国矿业大学,2009.

[14] 李亮,王昕,胡克想,等.探地雷达探测煤岩界面的方法与试验[J].工矿自动化,2015,41(9):8-11.

[15] 孙继平.基于图像识别的煤岩界面识别方法研究[J].煤炭科学技术,2011,39(2):77-79.

[16] 田子建,彭霞,苏波.基于机器视觉的煤岩界面识别研究[J].工矿自动化,2013,39(5):49-52.

[17] CHI H P,ZHAN K,SHI B Q.Automatic guidance of underground mining vehicles using laser sensors[J].Tunnelling and Underground Space Technology,2012,27(1):142-148.

[18] LIU X H.Development of a vision-based object detection and recognition system for intelligent vehicle[D].Madison:University of Wisconsin-Madison,2000.

[19] 侯媛彬,郝利波.煤矿救援机器人自主避障方法研究[J].煤炭科学技术,2011,39(10):90-92.

[20] 杨鑫,马斌,王健生,等.基于单目视觉的矿井机车障碍物检测和测距方法[J].工矿自动化,2014,40(11):96-99.

ZHANG Hao, GE Shirong

(School of Mechatronic Engineering, China University of Mining and Technology,

Xuzhou 221008, China)

Abstract:The paper described technical architecture of unmanned driving shearer from aspects of recognition system, decision-making system and control system. It discussed key technologies of unmanned driving shearer and their breakthrough directions, including autonomous positioning technology of shearer, autonomous correction technology of shearer, coal-rock interface recognition technology and autonomous obstacle avoidance technology of shearer, considered multi-sensor fusion technology could improve accuracy and reliability of autonomous positioning and navigation of shearer, and provide technical idea to solve key problems of unmanned driving shearer.

Key words:unmanned driving shearer; positioning; navigation; autonomous correction; coal-rock interface recognition; autonomous obstacle avoidance

作者简介:张昊(1991-),男,江苏徐州人,硕士研究生,主要研究方向为无人采煤机煤岩自动识别,E-mail:donibife@163.com。

基金项目:国家重点基础研究发展计划(973计划)资助项目(2014CB046301)。

收稿日期:2015-11-18;修回日期:2016-01-11;责任编辑:盛男。

中图分类号:TD632

文献标志码:A 网络出版时间:2016-01-26 15:44

文章编号:1671-251X(2016)02-0031-03

DOI:10.13272/j.issn.1671-251x.2016.02.008

张昊,葛世荣.无人驾驶采煤机关键技术探讨[J].工矿自动化,2016,42(2):31-33.