图1 基于激光对位传感器的移架对齐原理

赵世民, 刘清

(北京天地玛珂电液控制系统有限公司, 北京 100013)

摘要:为了满足煤矿井下工作面跟机自动化连续采煤需求,设计了一种用于工作面液压支架对齐的激光对位传感器,详细介绍了基于激光对位传感器的移架对齐原理及传感器的软硬件设计。该传感器采用小型化设计,具有安装方便、价格低廉等优点。井下工业性实验结果表明,将该传感器应用在跟机自动化采煤中,可使工作面走向的相邻液压支架间的平均对齐精度达到30 mm。

关键词:煤炭开采; 综采工作面; 跟机自动化; 液压支架; 激光对位

随着煤矿综合机械化采煤技术的进步,液压支架电液控制系统跟机自动化采煤技术被越来越多地应用在综采工作面上[1]。工作面跟机自动化中要求“三直二平”,即煤壁、刮板输送机和支架成直线状,刮板输送机和支架平稳牢靠。目前国内煤矿生产中一般采用工作面拉钢丝绳或打出一个激光光束的方式提供液压支架推移对齐的标准[2],人工手动调整工作支架和刮板输送机对齐,该方法费时、费力,无法适应综采工作面跟机自动化采煤的需求。

目前国内还没有一种自动、实用、可靠的工作面支架自动对齐方法,相关技术基本处于理论研究状态。一种方法是采用基于陀螺仪的惯性导航技术,利用陀螺仪记录采煤机采煤过程中的运动轨迹,通过运动轨迹判定支架和刮板输送机是否对齐。该方法要求陀螺仪具有抗振性、精度高等特点,因为陀螺仪价格昂贵,所以目前没有在国内推广使用起来[3]。另一种方法是采用磁力的方式设计调直行程传感器,根据行程传感器的输出值判断相邻支架的相对位置,传感器本体和永磁体分别安装在液压支架两侧顶梁侧护板内[4]。该方法具有实现简单、成本低的特点,但有以下缺点:要求传感器安装在相邻支架顶梁侧护板之间,此处空间小、不易安装,并且存在漏矸,传感器易被砸坏;永磁体长时间安装在顶梁侧护板内会产生磁化,对行程传感器的输出精度有很大影响。目前该方法尚没有确定的效果。为此,本文设计了一种激光对位传感器,使工作面相邻液压支架的平均对齐精度达到了30 mm。

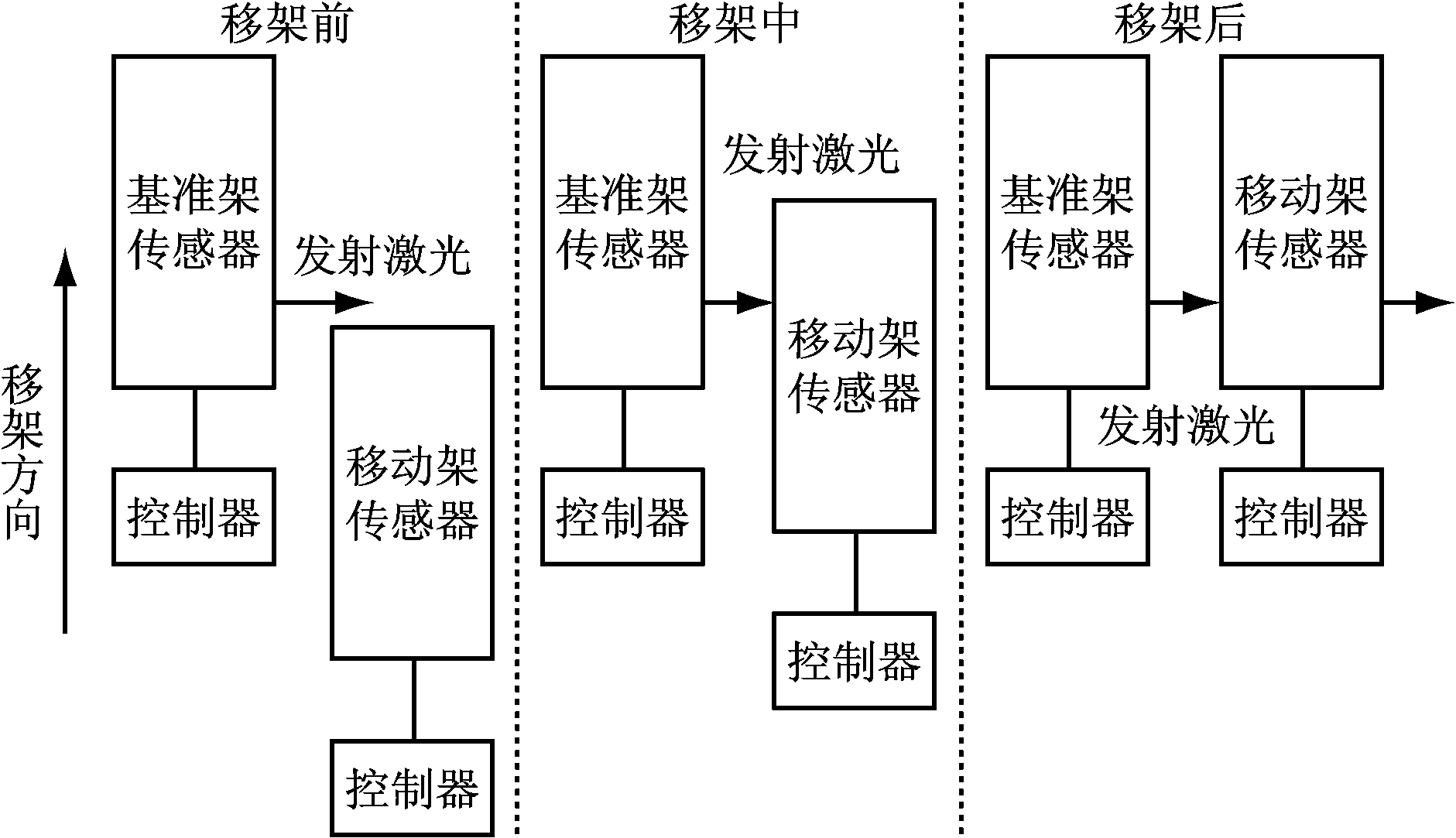

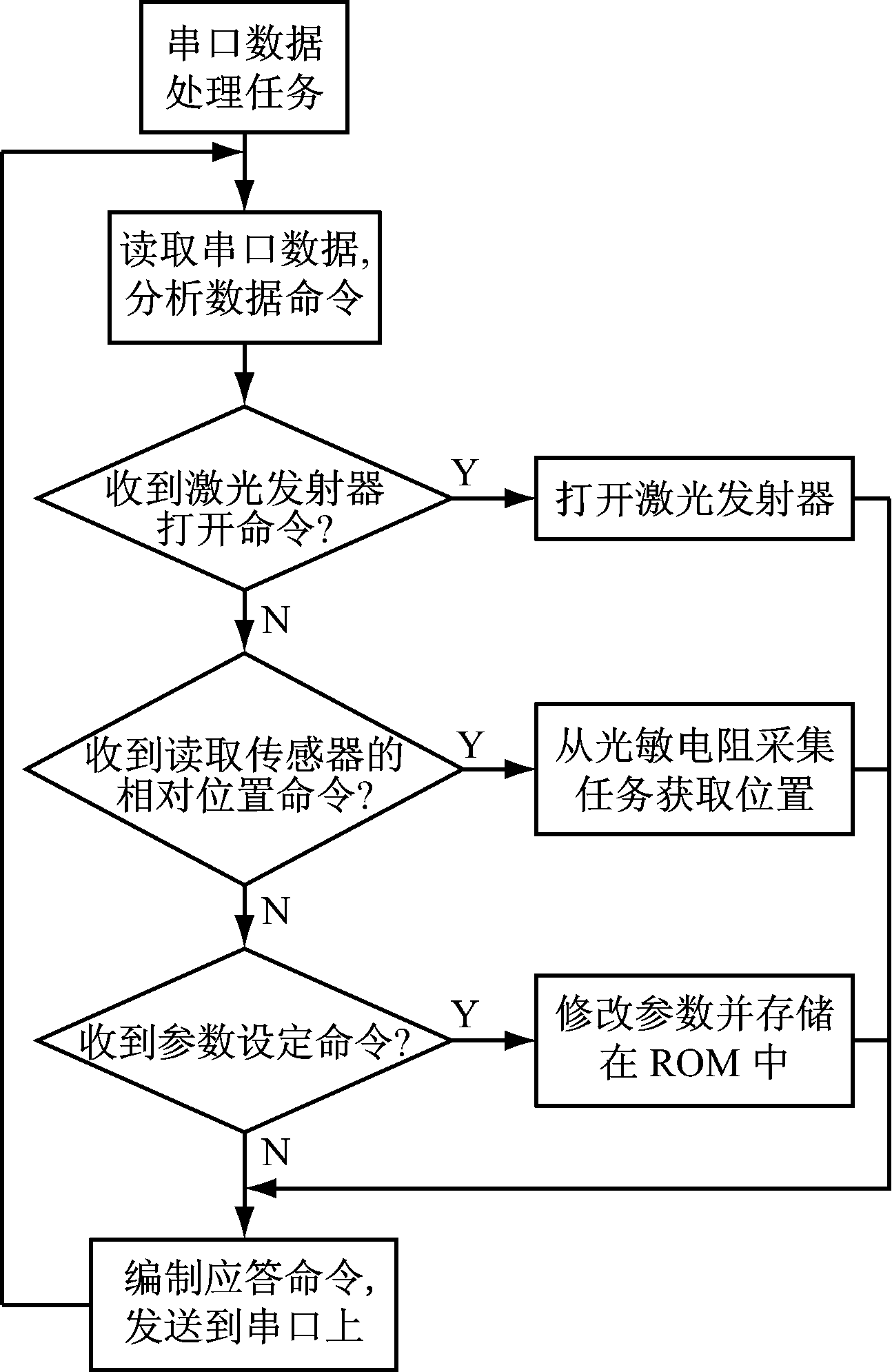

激光对位传感器是一种基于激光技术来测量安装在相邻液压支架上的2个传感器间的相对位置的传感器[5]。激光对位传感器安装在工作面的每个液压支架上面,传感器与液压支架控制器相连接。在跟机自动化采煤过程中,基准支架的电液控制器控制传感器打开激光,并照向相邻要向前移动的支架上面的传感器;移动支架的电液控制器在移动过程中实时读取传感器检测到的位置,如果未到达对齐位置,就控制支架继续向前移动,直到2个支架对齐时停止移架。移架对齐原理如图1所示。

图1 基于激光对位传感器的移架对齐原理

激光对位传感器由2个激光发射器和2个激光接收器组成,分别安装在传感器的2个面,具有双向激光发射与接收的功能。激光发射器用于发射激光到相邻支架传感器的激光接收器上面,发射的激光形成一个线形的光面,这样就允许相邻支架传感器安装时在垂直方向不完全对齐,降低了安装难度。根据支架的移动速度,移架过程分成加速、匀速、减速3个阶段。利用传感器控制移动支架与基准支架对齐要在减速过程中使用,减速长度占整个移架距离(960 mm)的1/4,大约为200 mm。由于支架内安装空间有限,传感器应设计得小一些,本文设计传感器长度为210 mm。

2.1 硬件设计

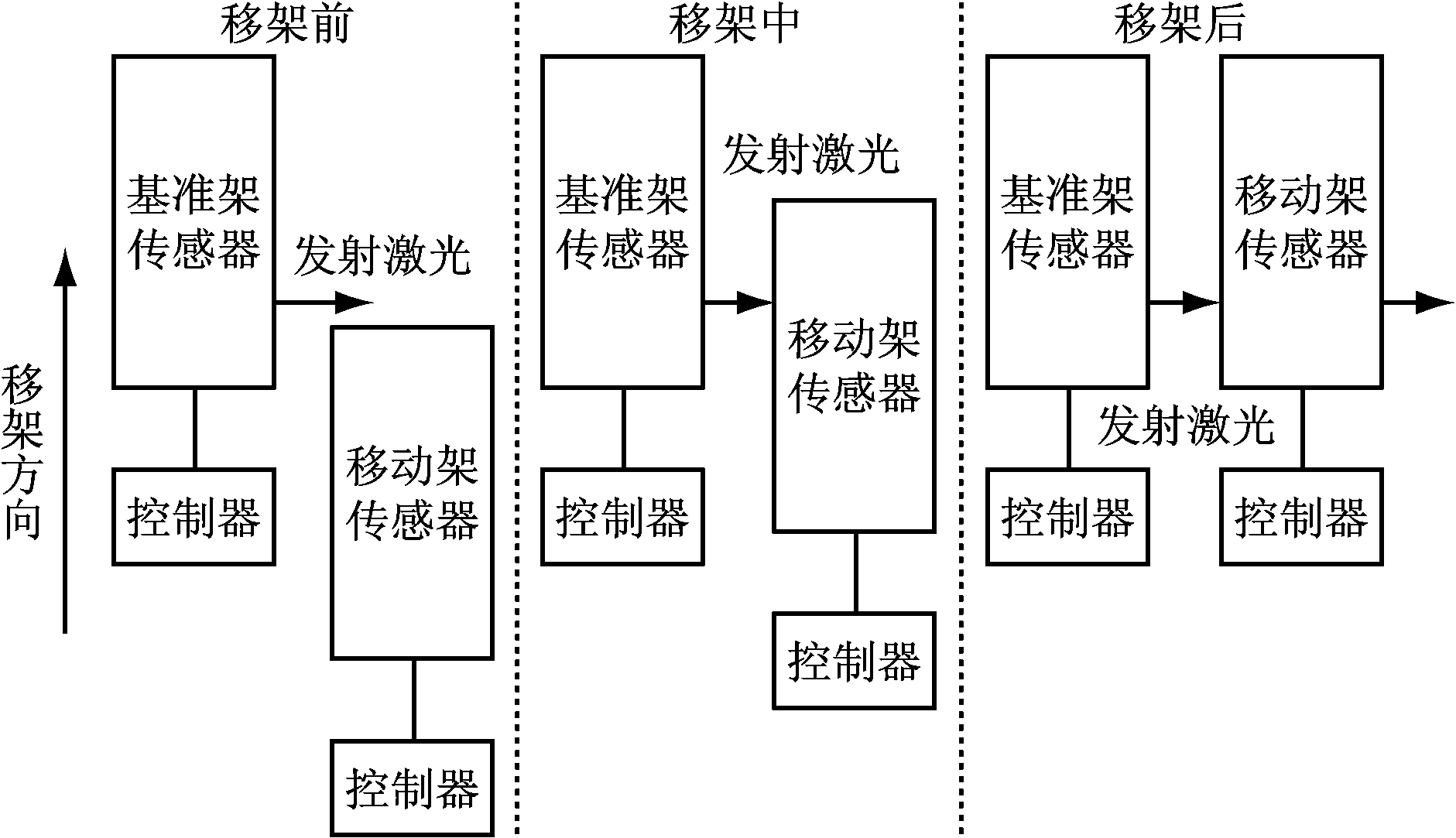

激光对位传感器主要由电源电路、通信电路、CPU电路、激光发射电路、激光接收电路5部分组成,硬件结构如图2所示。

电源电路采用LM25574降压型开关电源芯片实现,其具有6~42 V的超宽电压输入范围,用于将外部输入的12 V直流电压转换成 3.3 V电压,供传感器内部电路使用。通信电路采用MAX3232芯片作为RS232接口电平转换芯片,实现传感器与控制器间、传感器内部2个电路板间的串行通信。CPU电路采用基于Cortex-M3内核的LPC1752芯片为控制核心,通过RS232接口与支架电液控制器相连;CPU接收控制器发送的测量指令,上传测量数据到控制器,并通过I/O口来控制激光发射器打开或关闭;CPU片上ADC通过模拟开关采集激光接收阵列光敏电阻的阻值,通过一定的软件算法判断是否接收到激光照射。激光发射电路由继电器和激光发射器组成,LPC1752的I/O口控制继电器打开或关闭激光发射器的电源。激光接收电路由2行光敏电阻交错排列而成,通过模拟开关连接到LPC1752的ADC上面,通过采集光敏电阻的阻值来判断有无激光照射。

图2 激光对位传感器硬件结构

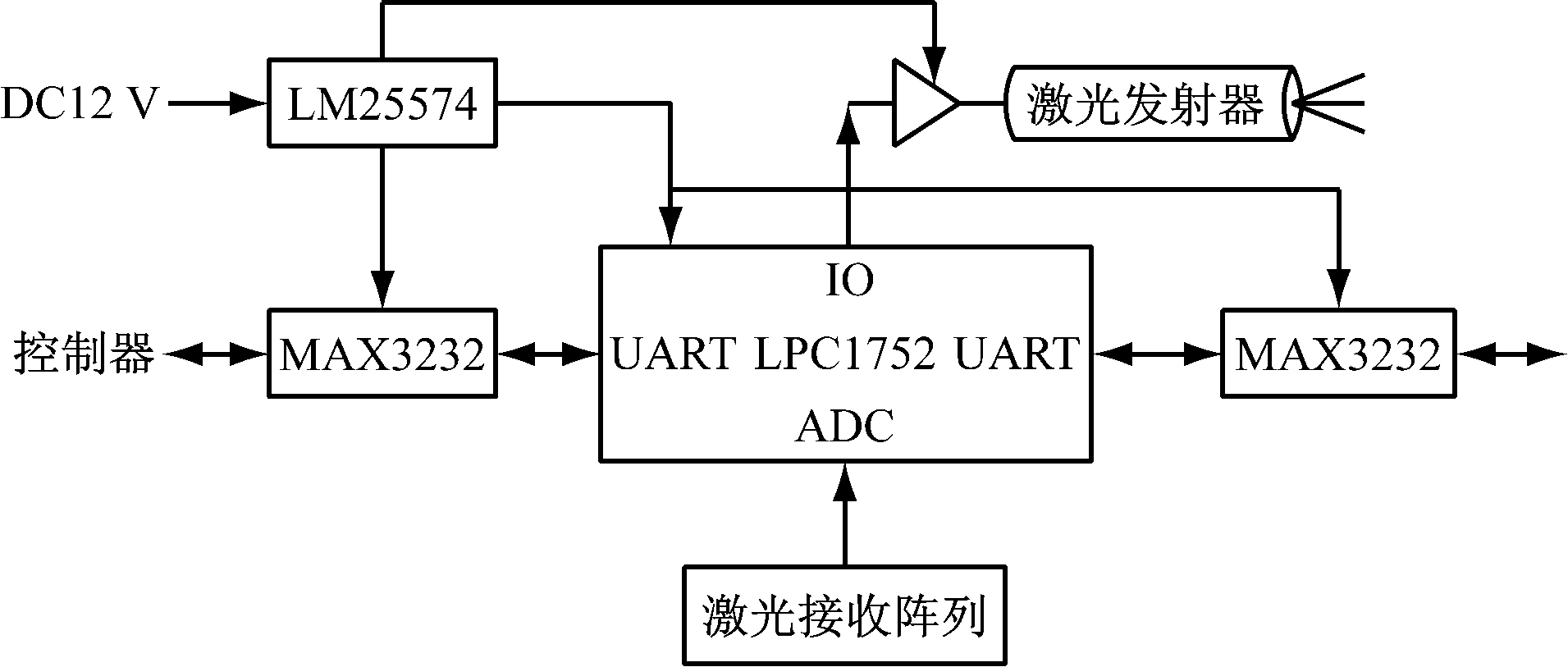

采用42个直径为10 mm的光敏电阻组成激光接收器的接收阵列,通过结构优化,将光敏电阻分成2行,交错排列,如图3所示。这样相邻2个光敏电阻间的距离只有5 mm,同时激光接收器的对齐精度也达到5 mm[6-7]。

图3 激光接收阵列光敏电阻分布

2.2 软件设计

激光对位传感器的软件基于嵌入式操作系统编写,包括下载管理程序和应用程序。下载管理程序实现了在煤矿井下对传感器程序进行更新与升级的功能。应用程序由串口数据处理任务、光敏电阻采集任务、系统灯任务组成。

串口数据处理任务接收控制器的命令数据,并实现传感器位置读取、激光发射器打开控制、参数设置等功能;命令执行完成后,给控制器发送应答,通知命令执行成功。串口数据处理程序流程如图4所示。

图4 串口数据处理程序流程

光敏电阻采集任务通过LPC1752片上的ADC模块采集激光接收阵列上的所有光敏电阻的电压,通过一系列的计算求出每个光敏电阻的阻值。光敏电阻的特性是阻值与光照强度成反比,即光照越强,光敏电阻的阻值越小。程序得到每个光敏电阻的阻值后,通过最小数据查找算法计算出最小阻值的光敏电阻,并且记录光敏电阻的位置;将最小阻值与预先设置的光照阈值参数进行比较,如果小于光照阈值参数,则认为该光敏电阻接收到光照。光敏电阻采集程序流程如图5所示。

图5 光敏电阻采集程序流程

系统灯任务即控制传感器蓝色指示灯以1 s的周期进行闪烁,指示灯闪烁表明传感器工作正常,这对于现场观察传感器工作状态十分有用。

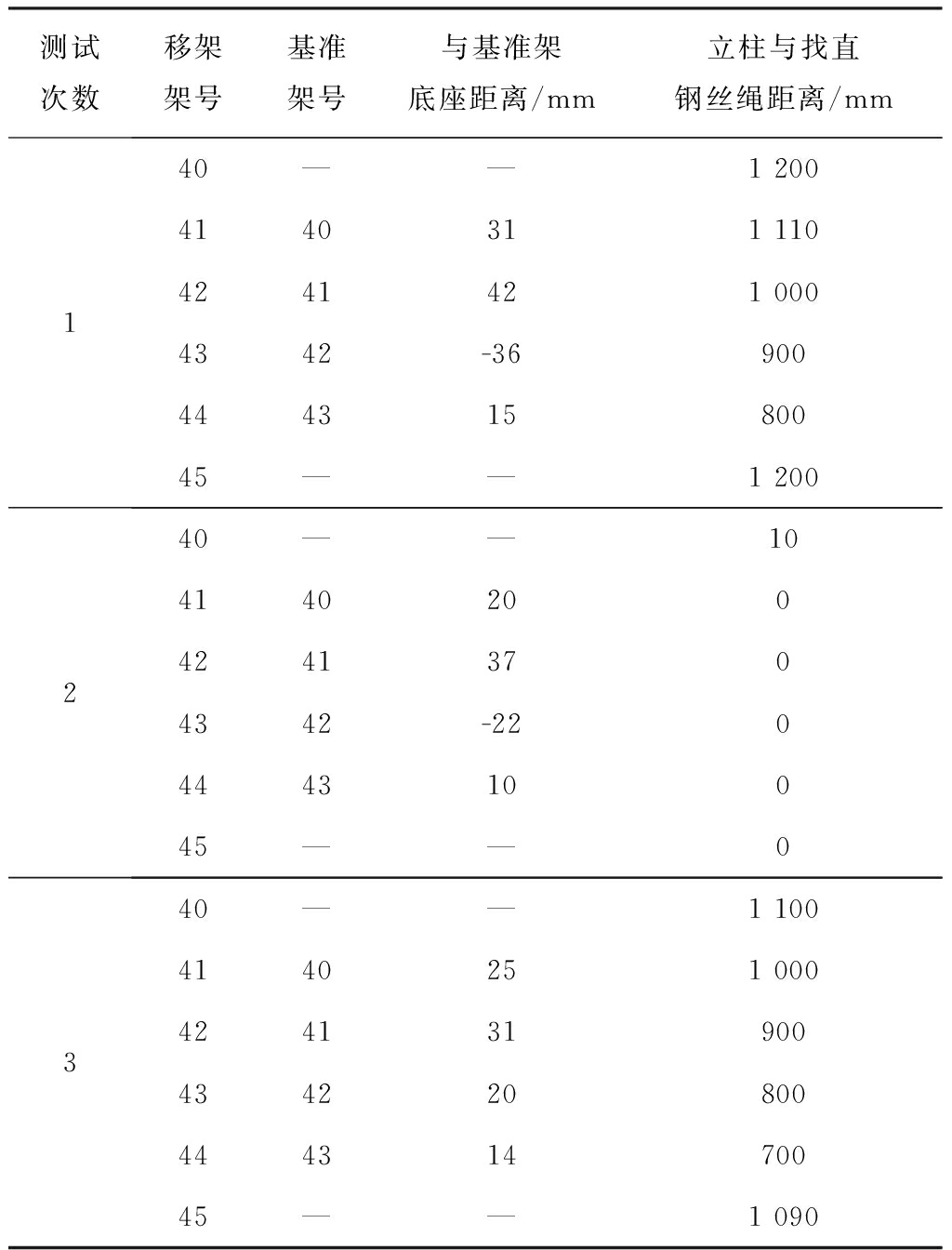

激光对位传感器在内蒙古巴彦高勒煤矿生产班进行了井下工业性实验。传感器安装在工作面40—45号支架上,测试前调整5个被测支架使其处于同一姿态。其中第40架和第45架以工作面事先拉好的找直钢丝绳为基准,通过人工移架调整到位。泵站系统乳化液压力为30.5 MPa,测试并记录了3次采煤机上行自动移架情况下41—44号支架的对齐数据,见表1。

表1 自动移架对齐数据

从实验数据可以看出,对于安装了激光对位传感器的支架,相邻支架的平均对齐精度在30 mm内。激光对位传感器设计的对齐精度为5 mm,理论上可以实现5 mm的对齐精度,但由于液压系统的原因,乳化液压力越大,自动移架过程中支架移动的速度越快,越难控制对齐精度。在乳化液压力为30.5 MPa的情况下,控制器打开电磁先导阀后,支架向前移动的最小距离为20 mm;当关闭电磁先导阀后,由于惯性,支架还要向前移动几毫米,同时移架过程中乳化液的压力不是恒定的,因此,本次实验达到了30 mm的对齐精度。

激光对位传感器采用小型化设计,可以方便地安装在支架立柱上,与采用磁力方式的调直行程传感器相比,具有不容易被漏矸砸坏、不会磁化的优点;与采用基于陀螺仪的惯性导航技术相比,具有价格低廉和抗振的优点。井下工业性实验结果表明,将该传感器应用在跟机自动化采煤中,可使工作面走向的相邻液压支架间的平均对齐精度达到30 mm。但从整个工作面的液压支架对齐来看,对齐精度还达不到要求。为提高整个工作面液压支架的对齐精度,后续的研究中将加入基于乳化液压力的控制算法和整个工作面电液控制系统层面的直线度控制算法。

参考文献:

[1] 田成金,魏文艳,朱小林.基于SAC型液压支架电液控

制系统的跟机自动化技术研究[J].煤矿开采,2012,17(2):46-50.

[2] 宋宏雷,张卫东,位建峰.薄煤层液压支架定线移架装置研究与应用[J].煤矿现代化,2013(增刊1):112-113.

[3] 张斌,方新秋,邹永洺,等.基于陀螺仪和里程计的无人工作面采煤机自主定位系统[J].矿山机械,2010,38(9):10-13.

[4] 广州日滨科技发展有限公司,山西平阳广日机电有限公司.综采工作面液压支架和刮板输送机自动调直方法及系统:中国,2013100580498[P].2013-05-22.

[5] 林向东.激光二维传感器测量直线度方法的研究[D].北京:北京交通大学,2011.

[6] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

[7] 李俊士.一种基于多种传感器的工作面找直方法[J].煤矿机电,2014(6):11-12.

ZHAO Shimin, LIU Qing

(Beijing Tiandi-Marco Electronic-Hydraulic Control System Company Ltd., Beijing 100013, China)

Abstract:In order to satisfy continuous coal mining requirements of coal-cutter following automation on coal mining face, a laser alignment sensor for alignment of hydraulic supports on working face was designed. Alignment principle based on laser alignment sensor and hardware and software designs were introduced. The sensor uses miniaturization design, and has advantages of easy installation, low price and so on. The results of underground industrial experiments show that average alignment precision of adjacent hydraulic supports can reach 30 mm while applying the sensor to automatic coal mining.

Key words:coal mining; fully mechanized mining face; coal-cutter following automation; hydraulic support; laser alignment

文章编号:1671-251X(2016)11-0074-04

DOI:10.13272/j.issn.1671-251x.2016.11.018

赵世民,刘清.用于工作面液压支架对齐的激光对位传感器设计[J].工矿自动化,2016,42(11):74-77.

收稿日期:2016-05-05;

修回日期:2016-09-27;责任编辑:胡娴。

作者简介:赵世民(1982-),男,黑龙江牡丹江人,工程师,从事综采工作面自动化系统的研发工作,E-mail:zhaosm@tdmarco.com。

中图分类号:TD355.4

文献标志码:A

网络出版:时间:2016-10-28 16:32

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20161028.1632.018.html