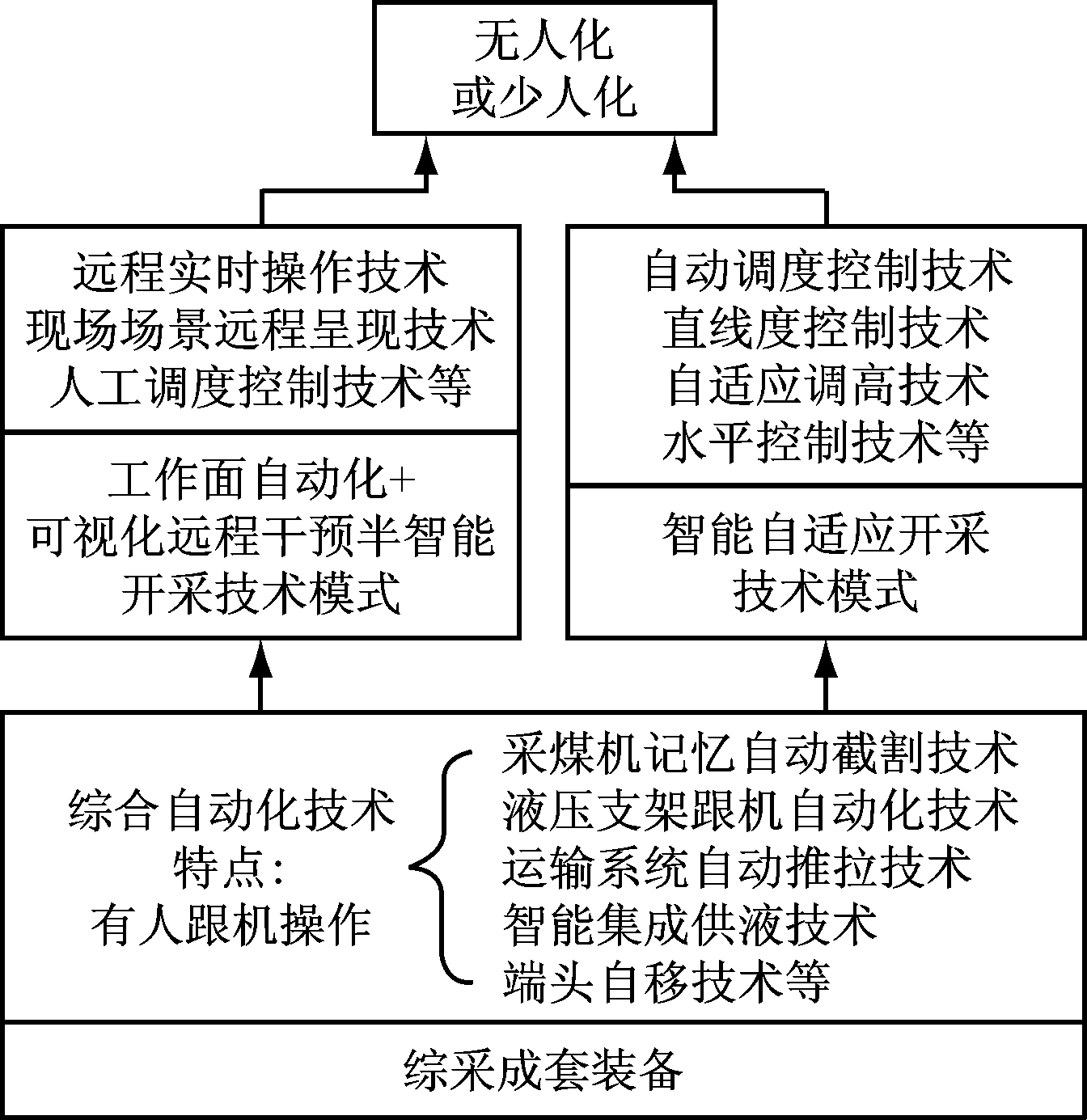

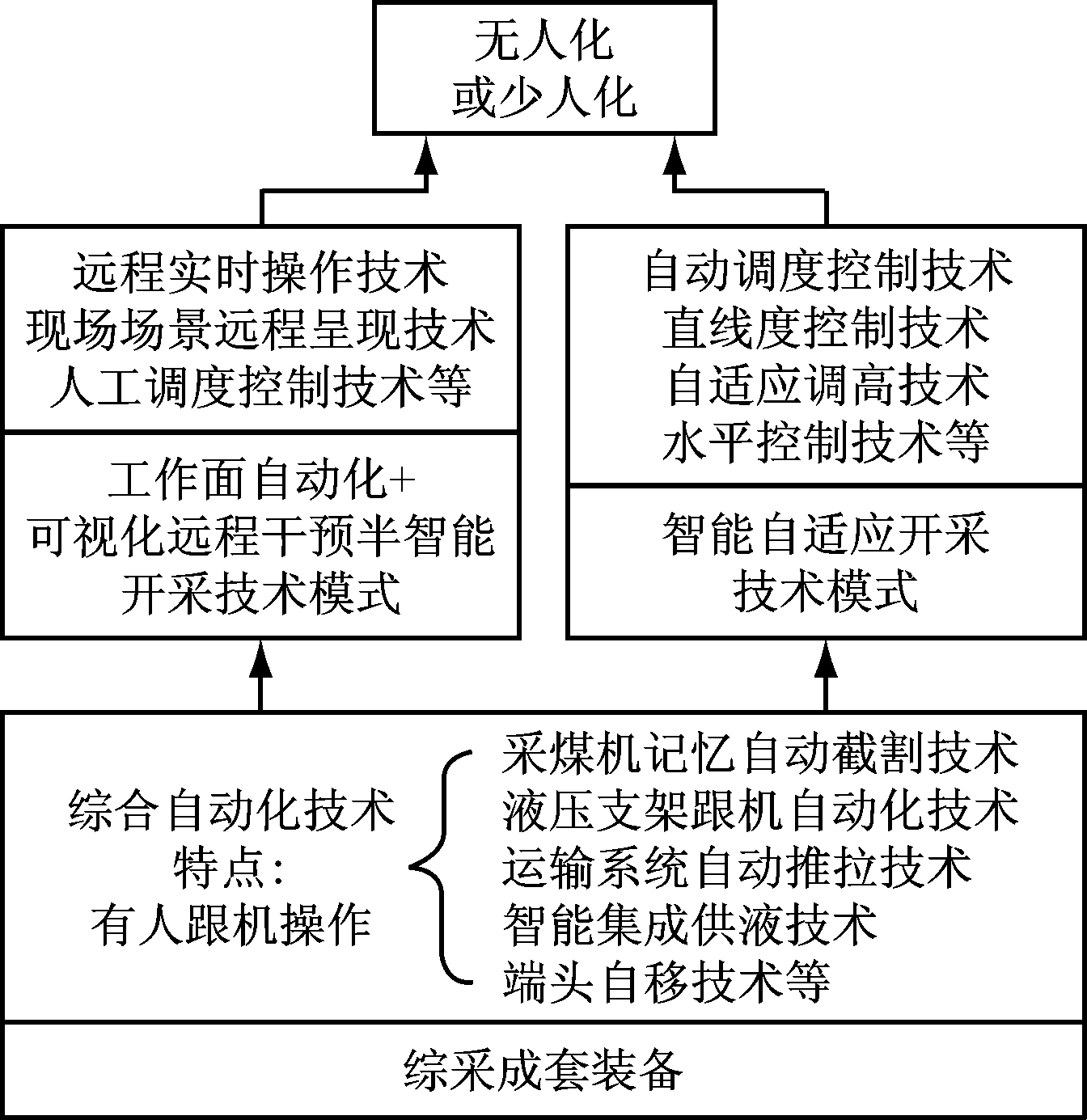

图1 2种模式的关键技术路径对比

综述

田成金

(北京天地玛珂电液控制系统有限公司, 北京 100013)

摘要:针对智能化开采的概念、模式和技术存在模糊的现状,简述了无人化技术、智能化技术和数字化技术的概念和区别。结合采煤技术发展的历程,基于采煤技术手段的变革,提出了智能化开采的2种技术模式:智能自适应开采技术模式和工作面自动化+可视化远程干预半智能开采技术模式,分别对这2种技术模式的关键技术进行了分析研究。研究结果表明,2种技术模式皆能实现智能开采并满足实际应用需求,未来趋向于2种模式交叉并列发展,以实现采煤工作面的智能控制。

关键词:工作面自动化; 煤炭开采; 智能化开采; 自适应开采; 远程干预; 直线度控制; 自适应调高

安全智能、绿色高效开采已成为我国煤矿开采技术发展的主要方向,应用智能化技术和装备实现智能采煤是促进我国煤矿由劳动密集型向两化融合人才技术密集型转变和煤炭行业由数量、速度型向质量、效益型转变,提高煤矿安全生产保障的重要手段。从煤炭行业的发展历程看,我国煤炭开采模式先后经历了人工镐刨、炮采、普采、综采、自动化信息化采煤等历史发展阶段,特别是过去10余年来,自动化信息化采煤技术获得了较快发展,一批以数字化和信息化为技术特征的先进矿井应运而生,在智能开采关键技术方面取得了重大突破[1],为智能开采奠定了坚实的技术基础。澳大利亚等发达国家的矿井采用综采工作面自动化控制技术实现了少人化智能开采[2],我国黄陵矿业采用国产综采工作面智能化控制技术和装备实现了无人操作、1人巡视的智能化开采并得到了推广应用[3]。但是针对智能开采的概念和模式、技术路线、关键技术等,还存在一些模糊的认识,笔者着重从这几个方面对智能化开采的模式和关键技术进行综合研究。

1.1 智能化开采概念分析

近年来,随着我国智能开采技术的发展,相关单位和学者从自身研究角度出发,针对智能开采技术提出了众多概念,包括无人化或少人化技术、智能化或智能化开采技术、数字化信息化技术等,由于没有严格的区分,各方根据自身的理解给出了众多的定义,给从业者造成了一些困扰,笔者根据自身的研究作如下解读。

(1) 无人化或少人化技术:以实现工作面内无人或少人操作为最高目标,为实现该目标可以采取多种技术和手段,只要保证工作面内无人或少人并实现正常采煤即可,因此,所有的机械化、自动化、智能化等技术和产品都是为实现无人化目标服务。基于这个目标,在实现过程中采用的先进有效技术可称之为无人化技术[4-5]。

(2) 智能化或智能化开采技术:智能化或智能化开采是从操作手段和功能的实现角度进行论述的,表征的是根据特定采煤工艺实现采煤的技术水平的高低,与手动操作采煤手段、自动化操作采煤手段相对应,因此,智能化开采技术的概念较能够体现采煤方式的技术水平。

(3) 数字化信息化技术:数字化信息化是从工作面设备数据流的特征和交互方式的表述角度进行论述的,是表征工作面开采装备先进程度的一个指标,是用于衡量开采装备先进程度的充分非必要指标,不能完全用于表征开采控制技术的高低或先进程度[6-7]。

1.2 智能化开采模式分类研究

综合以上论述,结合采煤技术发展的历程来看,智能化开采模式基本上以采煤技术手段的变革为划代特征较为合理,因此,智能化采煤技术用于表征当前的技术发展水平较为合适,无人化和少人化作为该种技术发展的目标。基于此,根据我国当前采煤技术的发展现状,提出了智能开采技术的2种模式:一种是智能自适应开采技术模式,另一种是工作面自动化+可视化远程干预半智能开采技术模式。2种技术模式的目标都是实现综采工作面的无人化和少人化采煤,减少工作面的人员,实现无人化,间接提升人员的安全水平。2种模式的关键技术路径对比如图1所示。

图1 2种模式的关键技术路径对比

2种技术模式的关键技术路径都是以综采成套装备为载体,以综采自动化技术为共同基础,通过发展不同的技术方法实现综采工作面的无人或少人化采煤,提升工作效率和保障人员安全。无人化或少人化技术应是包括综采自动化技术、智能自适应开采技术和可视化远程干预半智能开采技术及其他路径关键技术的集合体。

智能自适应开采技术模式是指根据上层控制系统需求指令自动执行调度,通过对煤层赋存条件和环境因素的智能感知,回采工作面的采煤设备自主实现设备的自感知、调节控制和任务动作,完成整个采煤过程和工作面的支护、推进等过程,整个过程无人工参与操作,全部依赖工作面的设备自主实现采煤过程的智能感知和控制。该种模式是采煤技术发展的最终目标,是技术集成和应用的最高级形式,由于其核心关键技术未突破,暂时还未有完整技术的具体实践,但部分技术已实现应用。

2.1 关键技术

(1) 直线度控制和水平控制技术。直线度控制技术可在工作面连续推进的过程中,保证综采装备在工作面倾斜长度方向上始终处于直线状态,确保输送机、支架排列整齐和连续推进,避免推进过程中工作面超百台液压支架和刮板输送机等重型设备排列混乱,导致无法连续推进和因弯曲度过大导致设备损坏等问题。国内通过多项技术手段对直线度控制技术进行了试验和验证,比较典型的有以下几种:一是在相邻液压支架安装传感器,利用传感器感知相对位置实现工作面液压支架找直控制的方法;二是通过寻求固定的参照点进行移架控制,在液压支架上安装激光测距仪,检测液压支架相对于煤壁或刮板输送机的位置[8],以消除液压支架与刮板输送机连接销耳之间的窜动误差累积;三是在刮板输送机上进行激光定标,在工作面建立二维坐标系,通过高清摄像仪拍摄图像并与标准位置图像进行比对,确定系统需要调整的偏移量。但这些方法均因受制于现场的复杂因素,无法推广应用。

水平控制技术是指根据预先绘制的三维地质模型实现对设备的俯仰和倾斜控制。三维地质模型能够精确反映煤层起伏变化、倾角、断层等构造特征,可指导采煤机和刮板输送机实现俯仰控制,难点在于精确绘制三维地质模型,目前国内外对此项技术进行了相关研究,采用惯导级的航空激光陀螺仪研制了工作面高精度惯性导航系统,结合高精度的地理信息数据,绘制地质模型。

针对以上2项关键技术,澳大利亚联邦科学与工业研究院(CSIRO)与澳大利亚采矿技术与装备研究中心、综采工作面自动控制委员会等科研机构自2001年起开展了联合攻关,并于2008年成功研制一套综采工作面自动化控制技术(以下简称LASC技术),经过几年完善,至2015年已升级为LASC第二代技术。该技术的核心点包括以下4个方面:采煤机位置的精确测量技术、工作面自动化矫直技术、工作面自动化水平控制技术和高级三维可视化技术。该技术的工作流程如下:① 通过预先获取地质勘探数据和工作面两巷的掘进数据构建工作面三维地质模型,描绘出工作面煤层大体分布情况的曲线图,得到煤层顶底板在空间的绝对定位,模型精度达到50 mm,能够准确反映出煤层的起伏、倾角和断层等构造情况;② 通过安装于采煤机上的高精度激光光纤陀螺仪和惯导系统实现采煤机低速运动和高振动状态下在工作面的精确定位,得到采煤机在工作面的三维绝对定位数据,并在采煤机行进过程中,利用该数据对三维地质模型的空间绝对数据进行及时修正,全程定位误差达到100 mm;③ 工作面自动化矫直技术涉及的系统包括LASC控制系统、采煤机精确测量定位系统和液压支架电液控制系统,三方联动实现工作面的自动矫直。每当完成一个方向的割煤后,采煤机精确测量定位系统即可描绘出推进方向上的采煤机行走曲线图,该曲线图的绝对定位可与三维地质模型绝对定位进行比较,得到2个端点的绝对定位,将2个端点连成的直线作为本次的目标线,LASC系统指示液压支架电液控制系统完成支架的推溜,以弥补误差,实现工作面设备的矫直,控制误差达到50 mm;④ 工作面的水平控制技术涉及的系统包括LASC控制系统、采煤机精确测量定位系统和采煤机控制系统。根据三维地质模型的数据,采煤机控制系统控制采煤机完成俯仰、倾斜和滚筒的高度调节控制,当工作面出现变化时,采煤机司机对采煤机实施人工操作和调节,完成本刀割煤后,采煤机精确测量定位系统绘制完成实际的采煤机三维数据图,并与三维地质模型实时比较,对其进行修正,作为下次采煤机割煤的依据。

(2) 自适应调高技术。自适应调高技术包括煤岩界面自动识别感知技术和智能化控制技术。煤岩界面自动识别感知技术用于智能自适应开采过程中,采煤机行进时可根据煤层的赋存弯曲程度自动调节滚筒高度,正常割煤,避免滚筒割到顶、底板的岩石,实现高效率割煤和保障煤炭的高质量。此项关键技术是实现无人自动化开采的前提条件。国内外已将20余种理论方法用于煤岩界面自动识别技术的研究,包括γ射线、振动频谱传感系统、测力截齿、同位素、噪声、红外线、紫外线、超声波、无线电波、雷达探测等[9],还有基于多种探测方式的多种算法研究,包括基于高斯混合聚类的煤岩识别算法[9] 、基于小波域非对称广义高斯模型的煤岩识别算法[10]、基于ANFIS的多信息融合煤岩识别方法[11]、基于Meanshift算法的识别方法[12]等,但因煤岩赋存的多样性,目前都未有成功应用,成为制约自适应调高技术发展的主要因素。智能化控制技术是指对采煤机滚筒的实时高度进行调节的技术,该技术的依据是煤岩界面的识别曲线,核心在于实时响应性能,已达到几十毫秒的控制延时。针对记忆截割的智能控制技术目前已较为成熟,唯一不同点在于已知界面识别曲线和实时界面识别曲线。因此,自适应调高技术的难点在于煤岩界面的自动识别感知。自适应调高技术是智能自适应开采技术模式的核心关键技术,是衡量该模式能否成功应用的最重要指标。

(3) 自动调度控制技术。自动调度控制技术是“按需生产”模式,智能控制系统依据煤炭需求量智能控制采煤机的采煤速度、推进速度。其中煤炭需求量是最主要的输入参数,煤层厚度、工作面倾角、瓦斯、水文、主运输胶带系统的运输能力等参数作为辅助参数,系统根据生产需求量,综合参考辅助参数,计算出采煤机的采煤和推进速度,智能调控工作面各设备依据该模型实现智能化生产。该技术正处于研究中,目前并无实际应用,但部分技术已获得应用。

2.2 应用情况

澳大利亚布尔加矿应用LASC技术实现了综采工作面的自动化控制。该综采工作面倾斜长度为400 m,煤层厚度为3~3.2 m,工作面走向长度为3 400 m;整体控制系统以LASC控制系统为核心,配套使用JOY成套综采装备和液压支架电液控制系统(RS20S)。通过应用LASC控制系统,该工作面工人数量减少到3人,1人操作采煤机,1人操作液压支架,1人巡视工作面。 直线度控制精度达到50 mm,减轻了支架操作工人的劳动强度。该系统可通过模型模拟采煤机行走过程中顶底板的起伏情况,通过软件技术预知前方的煤层水平分布情况,实现工作面设备的水平控制。

由于实现智能自适应开采技术模式目前面临着一系列难题,一些关键技术难以突破,如自动调高依据的赋存曲线的煤岩分界技术、工作面采煤设备经过多次移架推溜后序列化的位置排列不整齐等,非常需要一种能够绕开这些关键技术的方法,以另一种思路和技术路线解决回采工作面的智能无人化采煤问题,因此,提出了工作面自动化+可视化远程干预半智能开采技术模式:以采煤机、液压支架、刮板输送机等设备为控制对象,通过建立以工作面运输巷集控中心为控制枢纽的智能控制系统实现回采工作面的自动化控制;以全工作面的视频系统为监视手段,操作人员在监控中心实时监视智能化采煤过程中的设备,对自动化运行过程中没有按照程序要求完成的设备进行实时人工远程干预。通过积极的实践,该种技术模式获得了典型的示范应用。

3.1 关键技术

(1) 远程实时操作技术。远程实时操作技术是可视化远程干预半智能开采技术的控制执行环节,可针对工作面记忆割煤和跟机自动化过程中出现的变化和设备动作不到位的情况及时作出调整[13]。该技术的实施主要包括3个方面:一是需要研制位于工作面运输巷集控中心内以液压支架、采煤机模型为依据的远程操作台,使得远程干预操作准确、快速、实用;二是需要建立综采工作面的工业以太网与现场总线深度融合的网络传输系统[14],增强远程干预的实时性,工作面液压支架200个节点的远程控制延时要尽量小于500 ms,以有效解决液压支架远程实时控制难题,采煤机的远程控制延时要小于300 ms,以有效解决采煤机远程实时控制难题;三是需要研发软件控制平台,实现综采工作面过程数据监控、视频监控、三维虚拟现实、人机交互输入、语音对讲、视频通话等功能的融合统一,能够实现可靠、灵活、便利的远程实时操作控制。

(2) 现场场景远程呈现技术。现场场景远程呈现技术是指将综采工作面内的整体状态以画面形式在远程实时操作台实时呈现的技术,用于操作人员远程实时观察工作面内采煤机滚筒、液压支架、刮板输送机的状态,当发现工作面设备偏离原有轨迹或工作面情况有变化时,操作人员通过远程操作台对工作面设备进行单独操作,例如当液压支架的动作不到位或者采煤机滚筒遇到顶板变化时进行人工远程干预调整。该技术主要包括现场场景的智能捕捉和感知、智能追踪和接力、实时性智能处理和画面拼接呈现技术[15],最终结果和要求是操作人员在远程操作集控中心可实时连续地监视采煤机前后滚筒的状态和全工作面的状况。

(3) 人工调度控制技术。人工调度控制技术相对于智能调度控制技术,同样是 “按需生产”模式,由人工依据需求量控制采煤机的采煤速度、推进速度,使综采设备满足生产的实际要求。煤炭需求量是最主要的输入参数,煤层厚度、工作面倾角、瓦斯、水文、主运输胶带系统的运输能力等参数是辅助参数,通过这些参数计算出采煤机的采煤速度和推进速度,整个过程的计算和推断由人工完成,并由人工实施远程控制以完成智能采煤,该技术已获得成功应用。

3.2 应用情况

黄陵一号煤矿1001工作面应用综采智能控制系统(SAM系统)实现了智能化采煤。该工作面煤层厚度为1.1~2.75 m,平均采高为2.22 m,工作面长度为235 m,工作面走向长度为2 280 m。控制系统配套使用液压支架电液控制系统(SAC型)和采煤机控制系统。通过应用该套智能系统,实现了“无人操作、1人巡视”可视化远程干预型智能化采煤,实现了“工作面运输巷监控中心2人可视化远程干预控制,工作面内1人巡视”常态化连续运行,月产量达17.03万t,年生产能力达200万t以上,生产效率提高了25%,生产作业人员由11人递减至3人,年节约人工成本700多万元,安全生产水平获得较大提升[16]。

针对综采现实条件和技术发展态势对智能开采技术模式进行了研究,提出了煤炭智能开采的智能自适应开采技术模式和工作面自动化+可视化远程干预半智能开采技术模式,并对这2种开采模式的关键技术进行了分析研究。研究结果表明,2种技术模式皆能实现智能开采并满足实际应用需求,未来2种技术模式将逐步实现融合统一,交叉并行、相互融合,向一体化方向发展。

2种技术模式的应用虽然有效满足了现阶段煤炭智能开采发展的需求,取得了成功应用,但部分核心技术仍然需进一步攻关和继续完善,以满足各种地质条件下智能开采的需求。

(1) 基于煤岩界面自动识别的智能调高技术。我国煤炭市场对煤炭质量和资源回收率的高要求迫使采煤机严格按照煤层的赋存曲线割煤,因此,智能调高技术需进一步攻克,其核心在于煤岩界面的自动识别。

(2) 恶劣环境下高清晰视频呈现技术。针对工作面自动化+可视化远程干预半智能开采技术模式,现场场景远程呈现技术受制于现场环境,当工作面出现大量粉尘时,工作面能见度降低,技术应用受到较大限制,因此,需进一步研究融合应用热成像、图像识别与视觉增强等多种技术,以解决工作面恶劣环境下的视频监控难题。

(3) 智能调度控制技术。智能调度控制技术是煤矿智能化开采技术的重要特征,是采煤工作面实现智能开采的综合决策技术,目前受煤矿整体智能化控制技术水平较低的限制,发展较为缓慢,因此,需进一步攻关,以解决工作面智能化与矿井层面控制和需求的智能衔接难题。

参考文献:

[1] 王虹.综采工作面智能化关键技术研究现状与发展方向[J].煤炭科学技术,2014,42(1):60-64.

[2] 王金华,黄乐亭,李首滨.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

[3] 黄曾华.综采工作面自动化控制技术的应用现状与发展趋势[J].工矿自动化,2013,39(10):17-20.

[4] 孙继平.煤矿信息化与自动化发展趋势[J].工矿自动化,2015,41(4):1-5.

[5] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34.

[6] 付国军.自动化综采工作面概念探讨[J].工矿自动化,2014,40(6):26-30.

[7] 张良,李首滨,黄曾华.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29.

[8] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

[9] 黄韶杰,刘建功.基于高斯混合聚类的煤岩识别技术研究[J].煤炭学报,2015,40(2):576-582.

[10] 孙继平,陈浜.基于小波域非对称广义高斯模型的煤岩识别算法[J].煤炭学报,2015,40(2):568-575.

[11] 刘俊利,赵豪杰,李长有.基于采煤机滚筒截割振动特性的煤岩识别方法[J].煤炭科学技术,2013,41(10):93-95.

[12] 江静,朱元忠.基于Mean shift算法的煤岩分界识别[J].工矿自动化,2015,41(4):74-77.

[13] 田成金,魏文艳,朱小林.基于SAC型液压支架电液控制系统的跟机自动化技术研究[J].煤矿开采,2012,17(2):46-50.

[14] 田成金.薄煤层自动化工作面关键技术现状与展望[J].煤炭科学技术,2011,39(8):83- 86.

[15] 牛剑锋.无人工作面智能本安型摄像仪研究[J].煤炭科学技术,2015,43(1):77-80.

[16] 袁建平.黄陵一号煤矿薄煤层综采工作面智能化控制系统的研究[J].山东煤炭科技,2014(11):198-200.

TIAN Chengjin

(Beijing Tiandi-Marco Electro-Hydraulic Control System Co., Ltd., Beijing 100013, China)

Abstract:In view of ambiguous status of concept, mode and key technologies of intelligentized coal mining, the paper briefly described concept and difference of unmanned technologies, intelligentized technologies and digitization technologies. In combination with the development course and technological means revolution of coal mining technologies, it put forward two kinds of technology mode of intelligentized coal mining ,namely one is the intelligent self-adaptive mining technology mode, the other one is technology mode of working face automation + visual remote intervention half mode intelligent drilling. It also respectively analyzed and researched key technologies of the two kinds of coal mining technology mode. The research results show that the two kinds of technology mode can realize intelligentized mining and meet the demands of practical application, its development trend is crossing and paralleling development in the future, so as to realize intelligent control on coal mining face.

Key words:working face automation; coal mining; intelligentized mining; self-adaptive mining; remote intervention; straightness control; self-adaptive adjustment

文章编号:1671-251X(2016)11-0028-05

DOI:10.13272/j.issn.1671-251x.2016.11.007

收稿日期:2016-07-07;

修回日期:2016-08-22;责任编辑:张强。

基金项目:国家高技术研究发展计划(863计划)资助项目(2013AA06A410);国家能源装备技术专项资助项目(20151780)。

作者简介:田成金(1979-),山东费县人,副研究员,硕士,现主要从事综采工作面智能化控制技术和装备方面的研发工作,E-mail:tcj@tdmarco.com。

中图分类号:TD82

文献标志码:A

网络出版:时间:2016-10-28 16:24

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20161028.1624.007.html