图1 反馈控制系统一般结构

邓世建1,宁挺1,刘杰1,龚卫东2,裴继承2

(1.中国矿业大学 信息与电气工程学院,江苏 徐州 221008;2.中煤第五建设有限公司,江苏 徐州 221008)

摘要:提出一种单极性偏差控制算法,并将其应用到矿井提升机机械制动系统中。该算法可将一个反馈控制系统从无差变为有差,利于提高系统的稳定性,简化系统设计;可在不改变系统结构的基础上,提高系统动态性能。在矿井提升机机械制动系统中,通过改变给定形式即可实现该算法,具有简单、实用等优点。

关键词:矿井提升机;制动系统; 单极性偏差控制

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160930.0952.001.html

反馈控制(也称为闭环控制)是自动控制系统中一种极其重要且应用很广的控制方式。对于反馈控制系统,人们既要追求好的静态性能,又要追求好的动态性能。但就一种控制算法来说,这2个方面往往是相互矛盾的,很难兼得。于是,在基本算法的基础上,加上了诸如前馈控制、智能控制和校正措施等,力求使系统具有完美的静态和动态性能,但系统却变得越来越复杂。造成这一现象的原因是多样的,如系统的各个环节特性、干扰和给定形式等,目前人们大多把研究重点集中在前2个方面,而较少涉及到给定形式。就控制方式来说,反馈控制是按偏差进行控制的。由于偏差与给定相关,所以可通过改变给定形式来改变偏差的某个属性(如极性),在某些特定的场合下,例如矿井提升机机械制动系统中,通过改变给定形式即可实现该算法。在矿井提升机机械制动系统中应用单极性偏差控制算法不仅能够满足控制需求,而且可以达到较好的静态和动态性能。

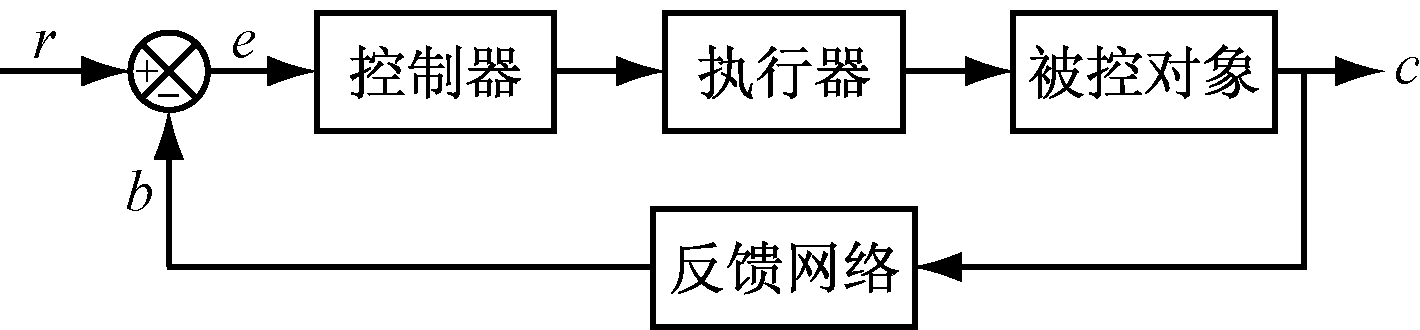

反馈控制系统的一般结构如图1所示。其中,r为给定信号,c为被控对象输出信号,b为输出反馈信号,e为偏差信号。

图1 反馈控制系统一般结构

系统控制过程:r与b比较后产生e,控制器根据e输出控制信号,通过执行器对被控对象进行调节,使输出发生改变。如此不断地进行调节,直到e等于零或在一定的范围内变化。这里,e有大小和极性2个属性。设e是单极性且小于等于零,即e=r-b(e≤0) ,将r增加一个偏移量Δr,得到r′,即

(1)

新的偏差为

(2)

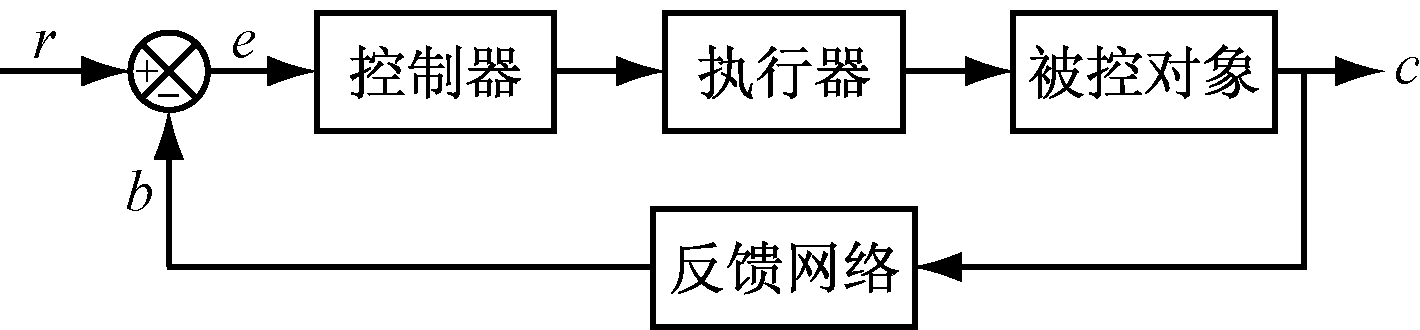

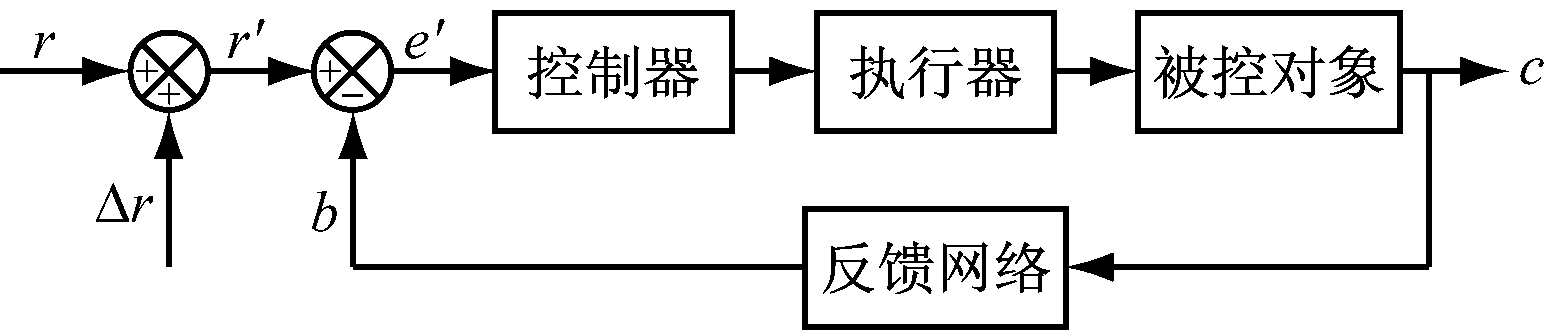

将r′作为新的给定,其他保持不变,即为单极性偏差控制算法,如图2所示。

图2 单极性偏差控制算法

图2所示的算法仅仅改变了给定的形式,即由r变为r′,而完全没有改变原结构。将式(1)中的r′代入式(2)可得

(3)

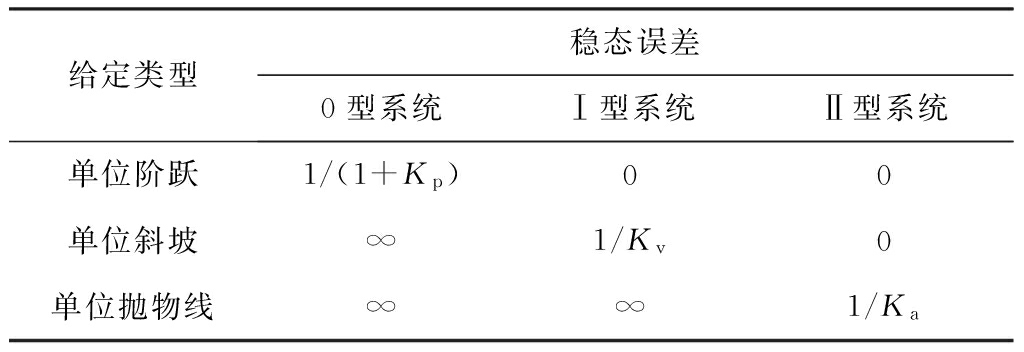

从式(3)可以看出:给定的偏移变成了偏差的偏移,使得|e|↑→e′↓,e=-Δr→e′=0,|e|↓→e′↑,e=0→e′=Δr。也就是说,与e相比,e′的极性发生了反向,且仍为单极性的,这使得系统的控制目标从无差变为有差。显然,上述特点必然对系统的静态和动态特性及设计产生一定影响。对于系统的静态性能来说,主要表现为稳态误差。不同给定类型和型号的反馈控制系统的稳态误差见表1[1]。

表1中Kp,Kv,Ka的计算式分别为

(4)

(5)

(6)

式中:G(s)为控制器、执行器和被控对象的传递函数;H(s)为反馈网络的传递函数。

表1 系统稳态误差

由表1可以看出:

(1) 如果要求为位置无差,系统必须至少为Ⅰ型;如果要求为速度无差,系统至少为Ⅱ型;而0型系统肯定是有差系统。

(2) 如果要求为位置有差,系统为0型即可;如果要求为速度有差,系统为Ⅰ型即可;如果要求为加速度有差,系统为Ⅱ型即可。

控制目标从无差变为有差后,对于不同类型的给定,可以使系统型号降低一阶,这样有利于提高系统稳定性,简化系统设计。

由于系统的结构没有发生任何改变,系统的动态性能自然也就不会发生任何改变。但控制目标从无差变为有差后,一方面,放宽了过渡时间的参数要求,动态性能相对提高;另一方面,可以将设计重点放在提高系统的动态性能上,减少对静态性能的关注。

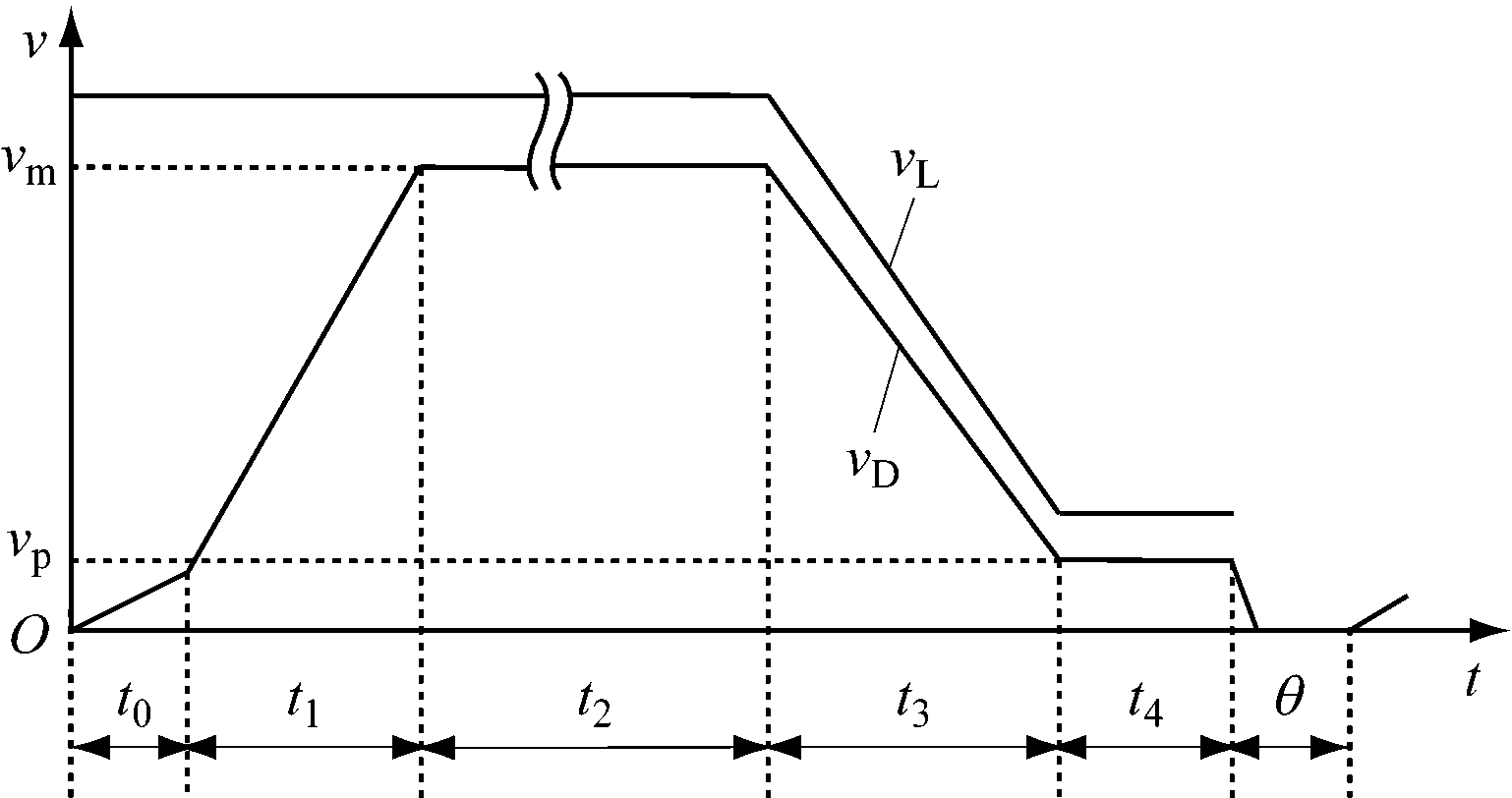

在矿井提升机系统中,不论采用何种提升形式,都有固定的循环运行方式,即按照一定的速度图运行,如图3所示[2]。速度图分为6个阶段:初加速阶段t0、主加速阶段t1、等速阶段t2、减速阶段t3、爬行阶段t4和停止休止时间θ。图3中,vD为设计速度曲线,vL为保护速度曲线,vm为t2段的vD值,vp为t4段的vD值。

图3 矿井提升机运行速度图

为了使提升机按照vD运行并保证安全,提升机控制系统配备了电气和机械制动系统。机械制动系统的作用:在t0段,辅助电控系统完成提升机的启动过程;在t3段,参与提升机的速度控制;在θ期间,使提升机可靠停止;在其他时间,处于全松闸状态;作为安全机构,当发生紧急事故时,进行安全制动。

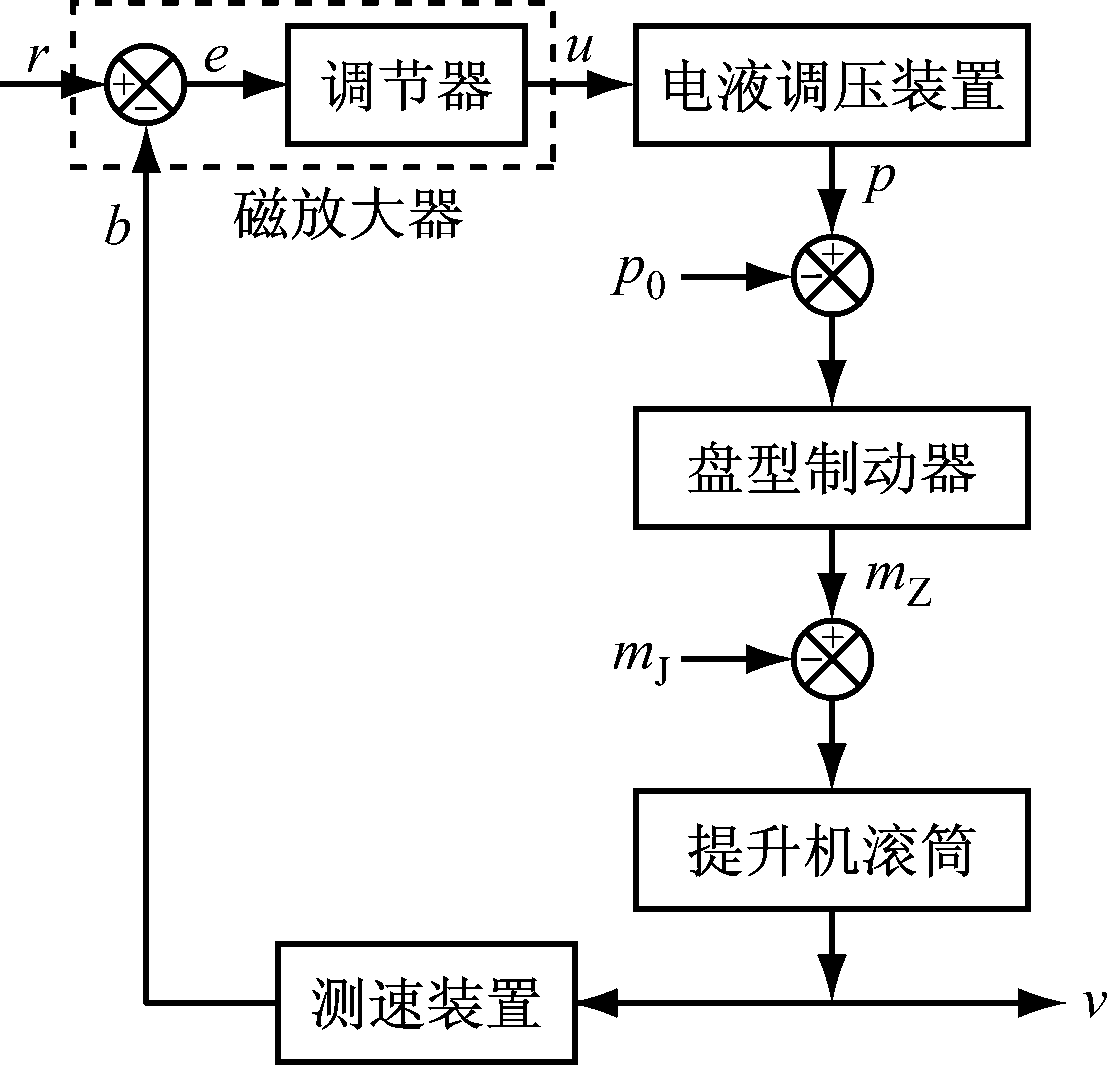

在实现机械制动系统作用的所有控制中,以t3段的速度控制最为复杂。以TKD-A型提升机机械制动系统为例,其结构如图4所示[2]。其中,p0为盘型制动器贴闸时的压力;mZ为制动力;mJ为静阻力矩,随每次提升负载的不同和提升机运行位置的不同而变化。

图4 TKD-A型提升机机械制动系统

给定值是vD,提升机每次t3段运行都根据vD进行控制。由于每次运行过程中vD都相同,且是一个速度函数,因此,图4所示系统是一个程序控制系统。

图4各部分的作用及特性如下:

(1) 调节器采用自饱和磁放大器实现调节,输出信号为电压u。调节器可等效为一个差分放大器,其传递函数为[3]

(7)

式中:E(s)为偏差信号;K1为放大系数;Tc为时间常数。

这是一个惯性环节,其动态性能较差。

(2) 电液调节装置是一种电流-液压转换装置,输出信号为压力p。电液调节装置是一个非常复杂的非线性元件,但可简化为一个三阶系统,其传递函数为[4]

(8)

式中:b0,b1,b2,a1,a2,a3为系数,其值随电液调节装置工作点的变化而变化。

经系统辨识发现[4]:系统频带宽度小于10 Hz。由频率响应与时域特性的关系可知[1]:系统静态特性较好,而动态性能较差。

(3) 盘型制动器可以看作单自由度的、带阻尼的弹簧质量系统,其利用盘型弹簧产生制动力mZ,简化模型的传递函数为[4]

(9)

式中K3为放大系数。

(4) 提升机滚筒可以等效为一个定轴转动元件,其传递函数为[1]

(10)

式中:V(s)为提升机滚筒转速;J为折算到滚筒上的总转动惯量,是一个很大的值。

这是一个积分环节,显然其静态性能较好,而动态性能较差。

(5) 测速装置采用电磁式直流测速发电机,理想化模型的传递函数为

(11)

式中:B(s)为反馈信号:K5为放大系数。

图4所示的系统是一个复杂、高阶、具有负载扰动和参数摄动的系统。要想从数值上分析清楚其静态和动态性能很困难,但可概括出该系统的静态性能较好,而动态性能较差。

为了保证提升机的运行安全,制动系统必须有较好的动态性能。提高系统动态性能一般可以从2个方面考虑:改善系统各个环节的动态性能;采取适当校正措施和更先进的控制算法。第1个方面,对于自饱和磁放大器来说,目前完全可用运算放大器取代,其传递函数可简化为一个比例环节;对于电液调节装置来说,目前尚无更理想的设备替代;对于提升机滚筒来说,其是提升机系统的基础部件,积分特性是固有的,无法消除。第2个方面,改善系统动态性能的校正措施和控制算法比较多,例如:① 超前串联校正,能够在保持原系统静态性能的前提下,大大改善系统动态性能[1]。② 反馈校正,可以有效地改变被包围环节的动态结构和参数[1]。③ 专家内模控制,可通过在线修正内部模型和控制器参数,使系统具有很好的动态性能[4]。④ 多层模糊控制,在克服非线性、负载扰动和参数摄动等对系统特性影响的同时,在外层使用较大的增益可得到快速的动态响应[4]。

在应用中,上述校正措施和算法对于动态性能的改善并没有达到预期效果。实际上,通过分析可以发现,图4所示系统的控制目标有以下特点:① 当e<0时,系统才有必要进行调节。② 当e≥0时,制动器全部松开即可,即没有必要进行调节。③ 调节结果并不需要误差为零,只要实际运行速度不超过保护速度即可,且距保护速度有一定的距离更好。也就是说,如果使用vL作为图4的给定r,该系统就转换为一个单极性偏差控制系统。其给定和偏差与图2的对应关系为

(12)

(13)

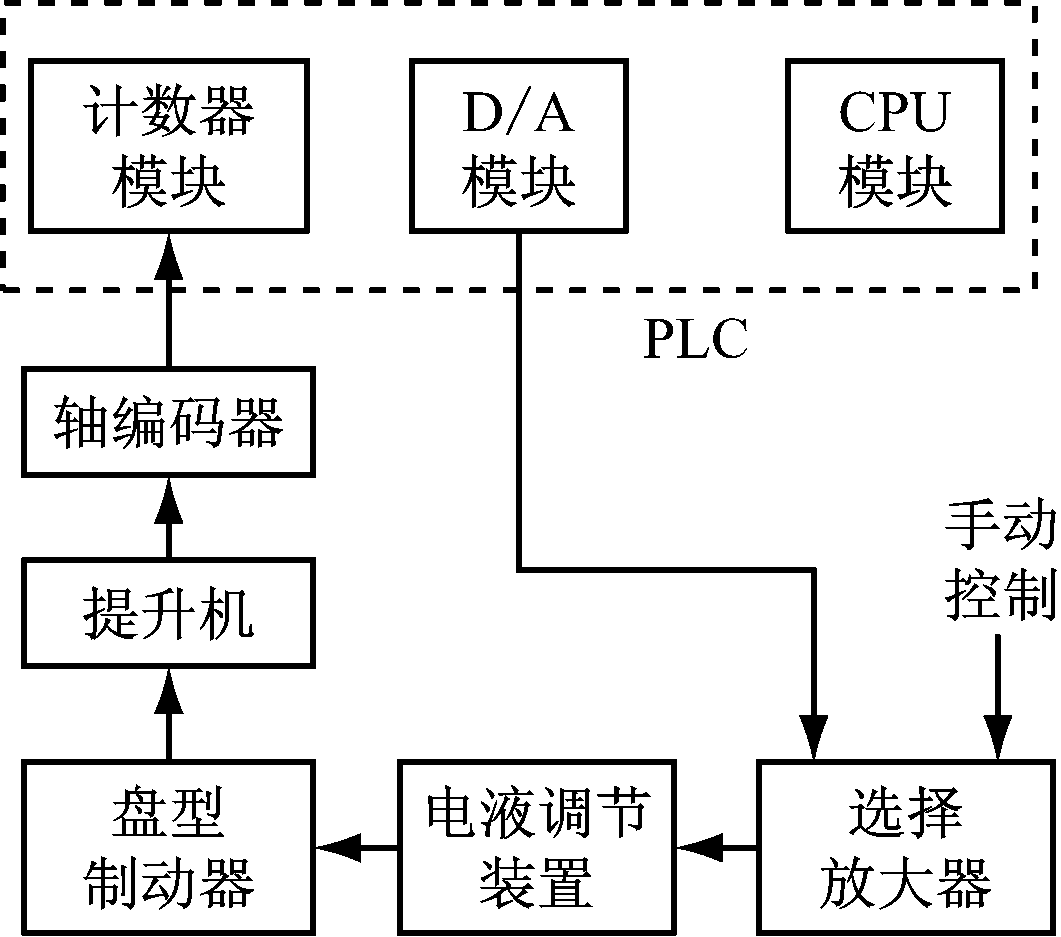

单极性偏差控制算法在提升机机械制动系统中的一个应用实例如图5所示。

图5 矿井提升机机械制动系统结构

在图5中,提升机采用交流电动机拖动,滚筒直径为3 m,vm为5.75 m/s,vp为0.5 m/s,配备12副盘型制动器,电液调节装置采用TE130型,PLC作为系统主控制器,轴编码器和计数器模块用于测量提升机的实际运行速度和提升高度,选择放大器用于选择PLC控制或手动控制。

给定vL采用延迟式保护速度[5],它被按照提升高度离散、量化后存储在PLC中;调节器功能由PLC梯形图软件实现,一个扫描周期(约20 ms)进行一次控制调节。典型的单极性偏差控制结果如图6所示。

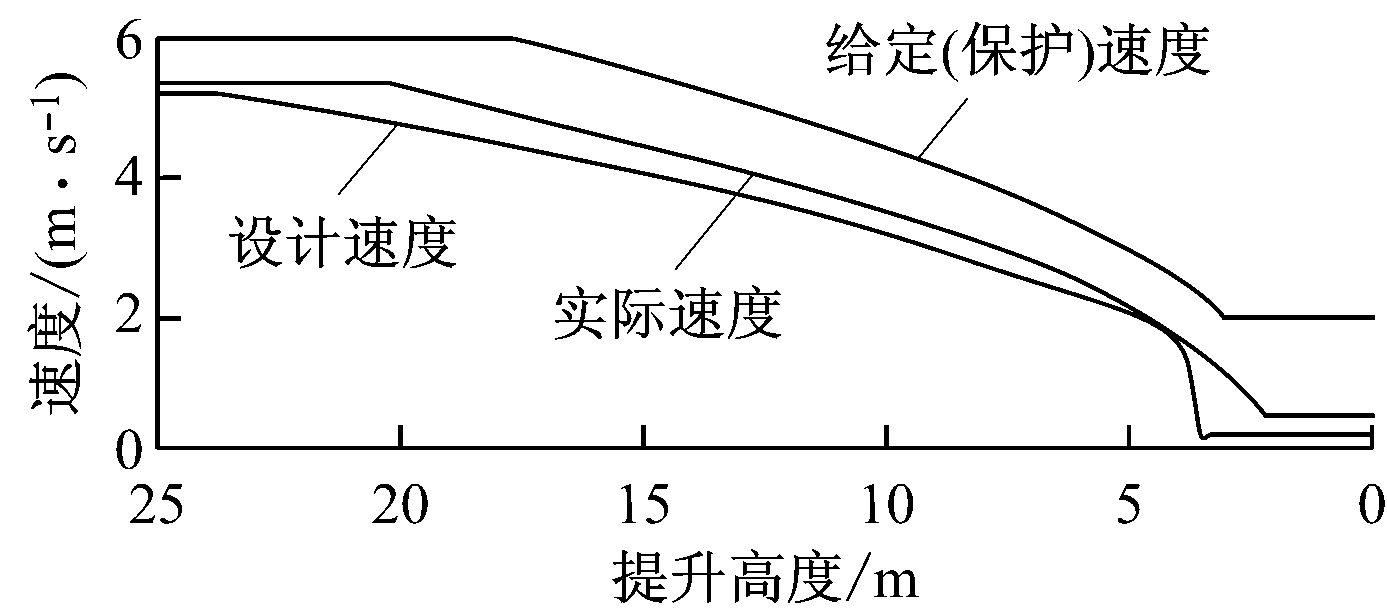

图6 单极性偏差控制算法应用实例

从图6可以看出,实际速度曲线基本上保持在设计速度与保护速度曲线之间,即与二者均存在偏差,而控制结果是非常满意的。但在应用中发现,当提升负载太轻时,机械制动系统的响应速度仍然不够,出现了实际速度接近保护速度后突然下降的现象,因此,需要进一步采取措施提高动态性能。比如,采用独立的集成运算放大器替代PLC软件调节器,或采用PLC专用的PID控制模块。当然,在设计中还应考虑制动结果必须满足《煤矿安全规程》对最大减速度的要求。

单极性偏差控制算法可以将控制目标从无差变为有差。对于不同类型的给定,使系统的型号降低一阶,有利于提高系统的稳定性,简化系统的设计。单极性偏差控制算法完全不改变系统的结构,但控制目标从无差变为有差后,一方面动态性能相对提高,另一方面可将设计重点放在提高系统的动态性能上,而不必太多地考虑静态性能。在矿井提升机机械制动系统中应用单极性偏差控制算法不仅能够满足控制需求,而且可以达到较好的静态和动态性能。

参考文献:

[1] 何文蛟.反馈控制理论[M].上海:光明日报出版社,1986.

[2] 孙玉蓉,周法孔.矿井提升设备[M].北京:煤炭工业出版社,1995.

[3] 廖湘恩.磁放大器原理[M].北京:国防工业出版社,1980.

[4] 雷淮刚.提升机恒减速制动系统的智能控制[D].徐州:中国矿业大学,1995.

[5] 邓世建,于月森.矿井提升机延迟式保护速度设计方法[J].中国矿业大学学报,2004,33(6):115-119.

[6] 王晓晨,李红梅,孙凤香.基于矢量控制的矿井提升机交流双馈调速系统[J].煤炭学报,2009,34(10):1424-1429.

DENG Shijian1,NING Ting1,LIU Jie1,GONG Weidong2,PEI Jicheng2

(1.School of Information and Electronical Engineering,China University of Mining and Technology,Xuzhou 221008,China; 2.China Coal No.5 Construction Co.,Ltd.,Xuzhou 221008,China)

Abstract:A kind of unipolar deviation control algorithm was proposed and applied to mine hoist mechanical braking system.The algorithm can change a feedback control system from no error system to error system,which is beneficial to improve system stability and simplify system design; it can improve system dynamic property without changing system structure.In mine hoist mechanical brake system,the algorithm can be achieved by changing preset form,and was simple and practical.

Key words:mine hoist;brake system; unipolar deviation control

文章编号:1671-251X(2016)10-0091-04 DOI:10.13272/j.issn.1671-251x.2016.10.021

邓世建,宁挺,刘杰,等.单极性偏差控制算法在矿井提升机机械制动系统中的应用[J].工矿自动化,2016,42(10):91-94.

收稿日期:2016-03-16;

修回日期:2016-08-25;责任编辑:胡娴。

作者简介:邓世建(1962-),男,江苏徐州人,教授,博士,研究方向为检测技术与自动化装置,E-mail:cumtdsj@126.com。

中图分类号:TD633

文献标志码:A 网络出版时间:2016-09-30 09:52