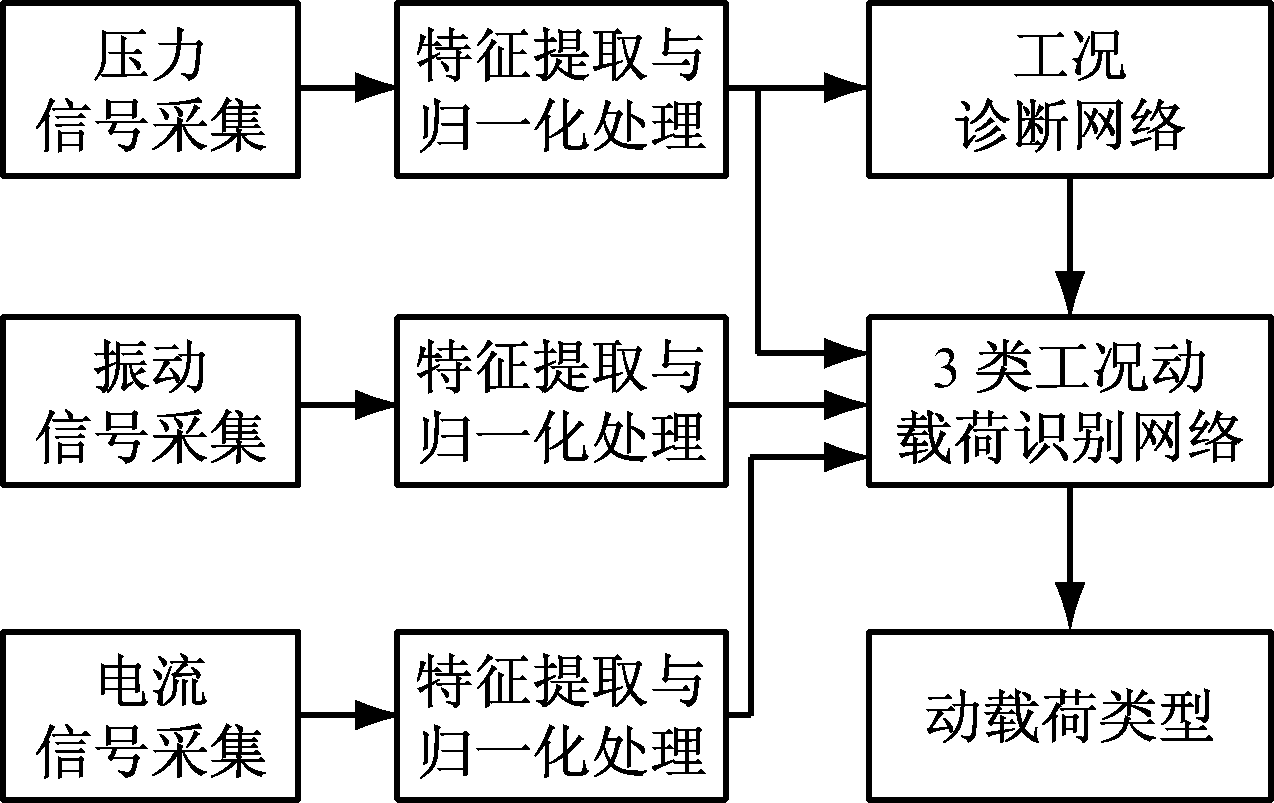

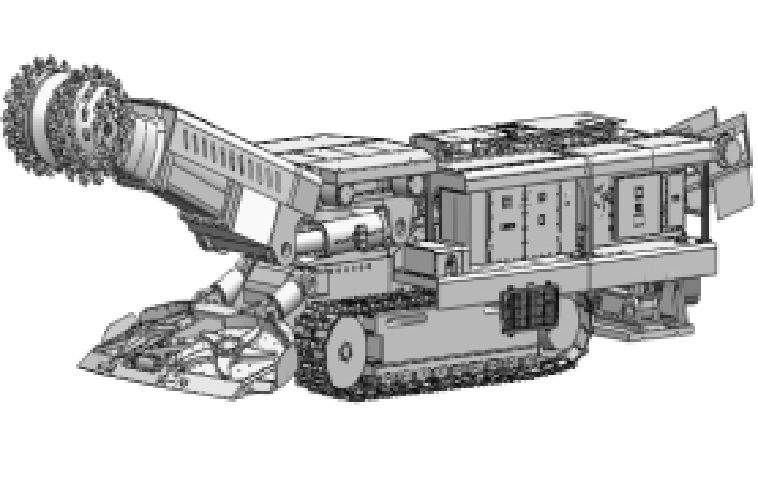

图1 掘进机动载荷识别模型

王伟1,闫琳2,晋涛1,吴东洵3,刘星廷1,张世峰1,韩钰1,张颖1

(1.国网山西省电力公司电力科学研究院,山西 太原 030001;2.国网山西省电力公司太原供电公司,山西 太原 030012;3.国网山西省电力公司经济技术研究院,山西 太原 030006)

摘要:针对掘进机工作时负载多变、动载荷实时识别难度大等问题,提出了一种基于多神经网络与证据理论相融合的掘进机动载荷识别方法。该方法采用RBF神经网络,分别对掘进机振动信号垂直、水平、轴向分量进行初步处理,然后采用D-S证据融合理论,对RBF神经网络处理所得的初步结果进行融合诊断,实现掘进机动载荷的实时识别。实例分析结果表明,该方法对于掘进机动载荷的识别准确率达88%。

关键词:掘进机;动载荷识别;截割速度调整;多神经网络;证据理论

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160930.1025.020.html

近年来,岩巷掘进机在中国开采领域得到了越来越广泛的应用,但智能掘进技术仍处于起步阶段[1]。目前煤矿井下使用的掘进机大多自动调节水平较低,以司机凭经验手动操作为主[2]。手动操作掘进机不仅劳动强度大,而且因难以及时准确判断截割载荷状态,导致截齿损耗严重。因此,能否根据负载大小自动调节截割速度显得尤为重要,而可靠的动载荷识别技术是自动调节的必备条件[3]。

为了分析掘进机截割机构的动载荷,需要对截割头受力进行分析。掘进机体型庞大,运行工况复杂、恶劣,截割头瞬时负载变化很大。参与截割的截齿数与截齿瞬时切削厚度不断变化,导致截割头对煤岩的截割力、力矩等动力学参数不断变化。前苏联、美国、日本、德国等按各自的观点和研究手段提出了相应的截割头受力计算方法,但这些方法只适用于极少数的掘进机,不能推而广之[4]。

20世纪80年代,麻省理工学院通过自主研制的截齿振动监测系统样机测试动载荷[5]。由于掘进机工作环境恶劣,飞石严重,截割头内部空间有限且为旋转部件,安装在截割头上的振动传感器容易损坏且出现缠绕绞线问题,试验以失败告终。此外,信号处理和识别方法水平限制也是导致岩巷掘进机动载荷识别技术没有突破性进展的主要原因。

参考文献:[6]提出人工神经网络能够有效解决传统识别方法难以攻破的技术瓶颈问题。由于动载荷识别中存在大量不确定因素,证据理论作为不确定性推理方法,在故障诊断、测量控制、计算机工程等领域得到了广泛应用,近期也被引入掘进机载荷识别领域[7]。若将证据理论和神经网络相结合,可使对不确定信息的融合具有较强的鲁棒性。参考文献[8]利用神经网络和证据理论对气液两相流流型进行识别,取得较好的效果,但其基本概率分配函数是直接给出的,主观性较强,影响识别效果。参考文献[9]采用神经网络和证据理论对变压器故障进行综合诊断,因色谱数据诊断子网和电气试验数据诊断子网的诊断能力不同,需要可靠性系数才能计算概率指派函数,而可靠性系数是经验性取值,直接导致了基本概率指派函数不准确。若不计算概率指派函数,将各个信号值单独作为证据体,不经过神经网络初步识别,则证据体数量多,使得概率分配函数难以确定,不能客观化赋值,影响该方法的使用。基于以上思想,本文提出了基于多神经网络与证据理论相融合的掘进机动载荷识别方法,构造多个神经网络分别处理振动、电流及压力数据,应用信息融合技术进行动载荷识别。实例分析结果证实了该方法的有效性。

掘进机动载荷识别方法的设计目标是实时识别出岩巷掘进机截割机构动载荷大小,为截割头转速和悬臂摆速的自动调节控制提供可靠依据。煤矿井下环境复杂,截割方式多种多样,同一硬度的岩石随截割方式的不同表现出来的动载荷也不同。如果将各种因素都加以考虑,并同时采集样本用于训练1个网络,会导致网络过于庞大,且受噪声影响,网络容错性很差,甚至出现畸形。因此,掘进机动载荷识别方法分工况进行动载荷识别。根据掘进机运行方式的不同,将工况分为纵向钻进、水平切割、纵向切割3类。掘进机进行截割作业时,回转油缸作用于回转台,带动截割头按照截割轨迹左右摆动,升降油缸推动悬臂上下摆动,因此运行工况可以根据回转液压缸及升降液压缸的压力信号得到。

在每种工况下,取适当水平、升降压力信号作为训练样本,分别进行训练,得到工况诊断网络。3类工况动载荷识别网络由纵向钻进、水平切割、纵向切割3种工况子网构成,每种子网采用并行工作方式。掘进机动载荷识别模型如图1所示。

图1 掘进机动载荷识别模型

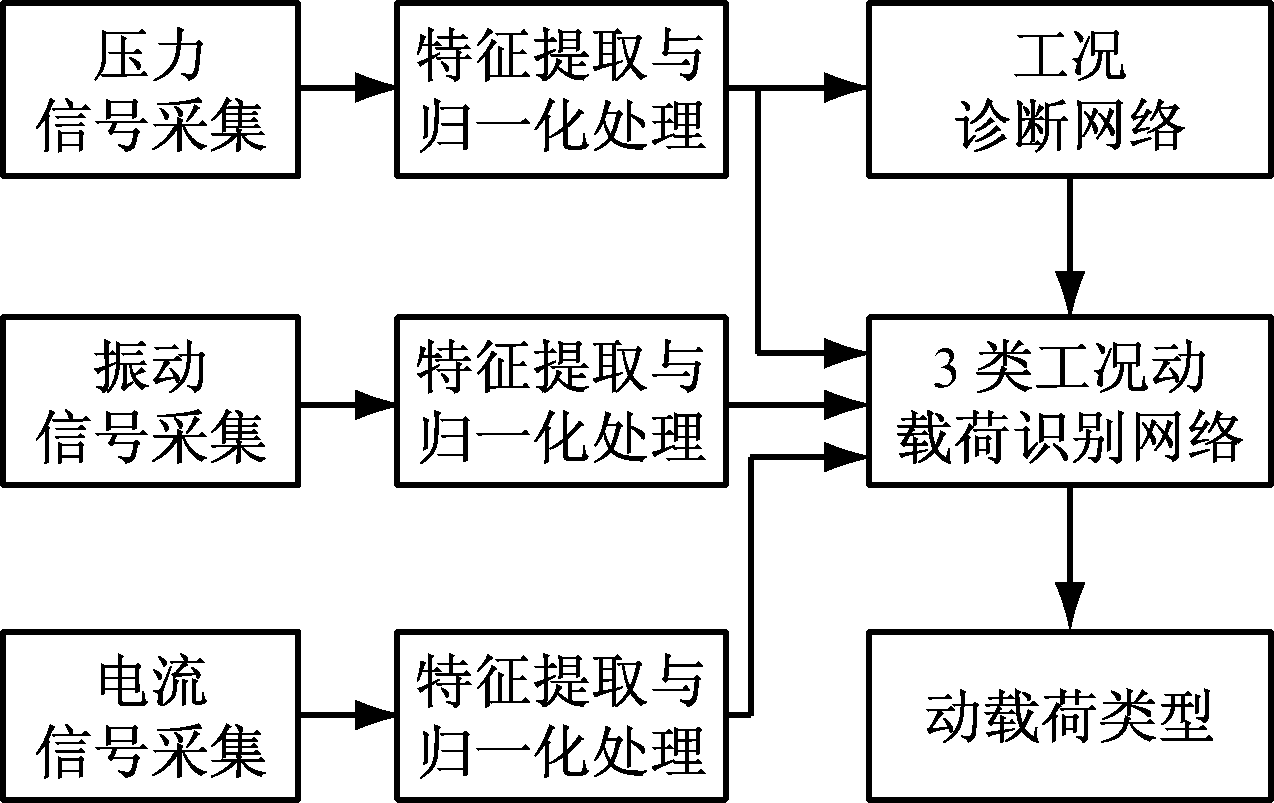

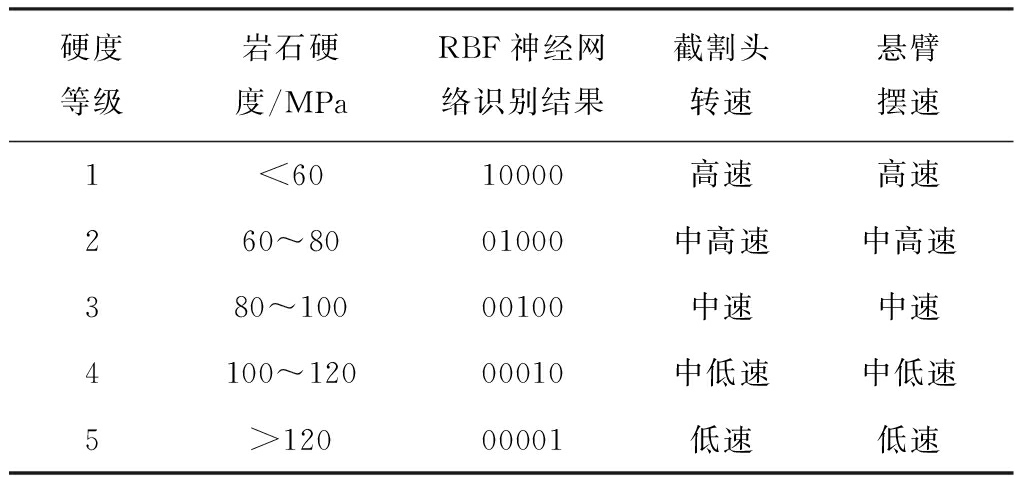

在得到工况的前提下,掘进机进行动载荷识别。基于多神经网络与证据理论相融合的掘进机动载荷识别方法网络结构包括动载荷信息特征提取模块、神经网络识别模块、D-S证据理论融合模块3个部分,如图2所示。

图2 掘进机动载荷识别方法网络结构

掘进机动载荷识别方法选择将三轴加速度传感器安装在截割头后端与悬臂连接处,压力传感器安装在液压缸的预留接口处,电流互感器安装在截割电动机三相进线端位置。根据所选传感器的特性及安装位置,设计了掘进机动载荷识别方法网络结构。首先分别构建垂直、水平和轴向3个方向的振动识别子网,获得3个方向的初步识别结果,利用D-S证据理论,将3个振动识别子网的识别结果进行一级融合。然后对同时采集的电流、压力信号进行电流子网、压力子网识别。将电流、压力和振动信号的识别结果作为第二次融合的独立证据,在获得可信度分配的前提下进行二级融合,得到最终的掘进机动载荷识别结果。

由于掘进机工作环境的复杂性,其振动、压力、电流信号具有频率成分复杂、干扰多、非平稳等特性,小波包变换作为小波变换的延伸,可以对低频分量和高频分量同时进行分解。分解后各尺度空间上的近似系数和细节系数能提供不同频段上的时频域局部信息,尤其能刻画信号的性质和特征。小波包系数越大,其携带的信号能量越多。在掘进机动载荷识别方法中,岩石硬度的变化可以从不同频带内的能量变化体现出来,选择5种硬度等级下相同频段能量变化较大的值为特征值。

以下为小波包分解后所需频段能量的计算过程。

设各频带信号Sj对应的能量为Ej,则有[10]

(1)

式中![]() 为离散信号重构点的幅值,m=0,1,2;j=1,2,…,2m。

为离散信号重构点的幅值,m=0,1,2;j=1,2,…,2m。

用各个重构节点的能量组成特征向量![]() 。为避免特征向量的能量差别较大而影响识别率,对特征向量进行归一化处理。设重构信号总能量为

。为避免特征向量的能量差别较大而影响识别率,对特征向量进行归一化处理。设重构信号总能量为

(2)

则归一化后的向量为

(3)

数据归一化后,可作为后续神经网络的输入进行训练及测试。

人工神经网络模仿人脑信息处理机制,采用并行工作方式完成复杂信息的处理,具有学习、记忆、识别、推理等功能。神经网络模型众多,比较常用的有RBF神经网络、BP神经网络等[11-13]。BP神经网络存在局部极小及学习算法收敛速度慢等问题。掘进机动载荷识别方法中涉及5种动载荷类型,神经网络输入样本维数将近80,不适宜采用BP神经网络。RBF神经网络学习速度快,模式识别与分类能力都优于BP神经网络,因此采用RBF神经网络作为动载荷识别的网络载体。

3.1 RBF神经网络输入向量和目标向量设计

在振动信号垂直、水平和轴向3个方向上构建3个并行的RBF神经网络,将归一化的特征值分别输入对应的神经网络进行识别。电流、压力特征参数输入各自的RBF神经网络,得到初级识别结果。

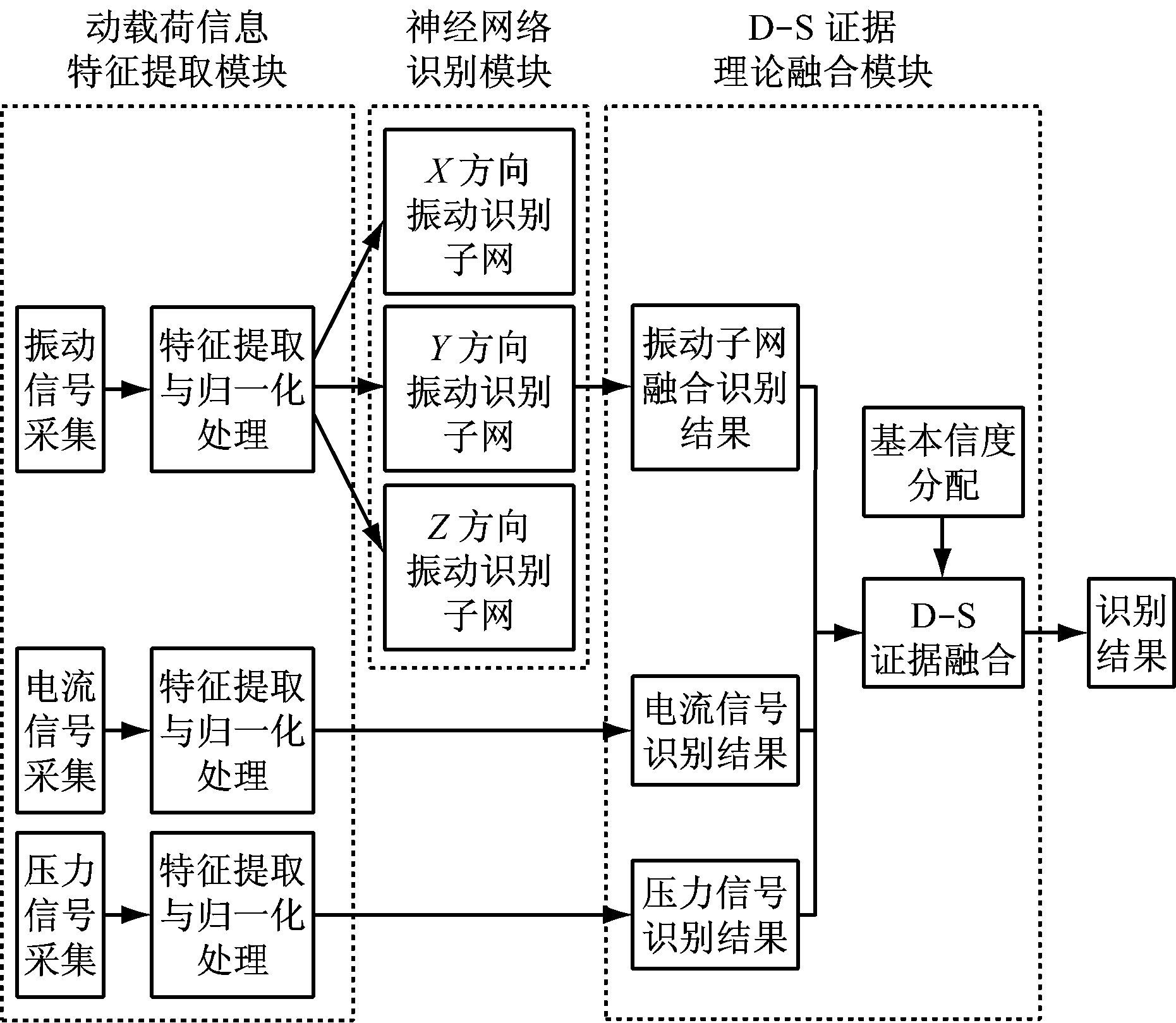

岩巷掘进机的截割对象是岩石,动载荷的大小代表岩石的硬度等级。掘进机动载荷识别方法将岩石硬度划为1,2,3,4,5级。设定以0与1组成的数字表示对应的硬度等级,即RBF神经网络输出层的节点数M=5。岩石硬度等级、悬臂摆速、截割头转速及RBF神经网络识别结果对照见表1。

表1 各参量对照

3.2 训练样本构造及神经网络识别

在具有5级岩石硬度的模拟岩壁上,对掘进机动载荷识别方法进行模拟实验,拾取了150组不同硬度等级的数据。实验系统如图3所示。

(a) 实验掘进机 (b) 实验数据采集平台

图3 实验系统

将经过预处理的100组(每级硬度对应20组)振动、电流和压力数据作为RBF神经网络的训练样本数据,其余50组数据输入到训练好的RBF神经网络中,用于检验RBF神经网络对岩石硬度的分类识别能力。

利用Matlab中的Neural Network工具箱建立RBF神经网络模型。令P为神经网络的输入样本向量,Q为目标向量,RBF神经网络的创建代码为net=newrb(P,Q,GOAL,SPREAD),其中GOAL为目标误差,仿真过程中设置为10-5;SPREAD为径向基函数传播率,默认值为1。

在利用newrb()函数设计RBF神经网络时,隐层神经元个数可以自动增加到令识别结果满足均方误差要求,网络创建过程即完成了网络训练。

对于同一岩石硬度,不同神经子网的识别结果可能是不同的,这些识别结果具有冗余和互补性。为了获得一致的识别结果,进一步使用D-S证据理论对子网识别结果进行融合[14]。进行融合诊断时需要根据已有的证据体构造基本概率赋值:

式中:Ai 为待识别的硬度等级,i=1,2,…,n;y(Ai)为RBF网络输出节点的输出;En为RBF神经网络的样本误差;xh,yh分别为第h个神经元的期望值和实际值。

利用确定的基本概率分配,根据D-S证据理论组合规则得到系统最终的融合结果。

某矿安装并投运EBZ-160掘进机,正常运行一段时间后,得到所需的振动、电流和压力数据。以掘进机水平截割硬度等级2的岩石为例进行分析。将掘进机截割60~80 MPa岩石时的振动信号进行特征提取和归一化处理,得到的特征数据见表2。

表2 水平截割硬度等级2岩石时的振动特征数据

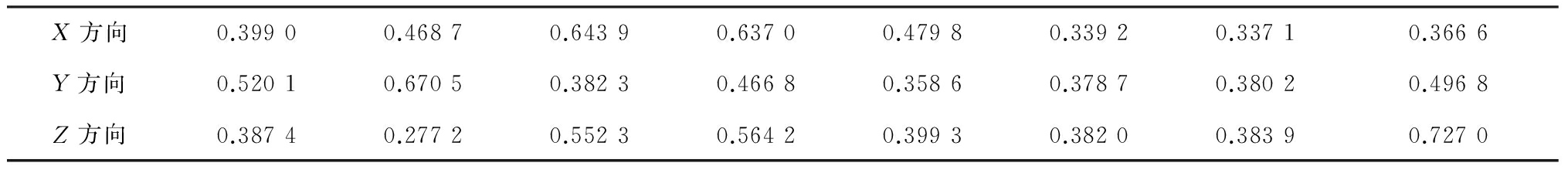

将表2中数据通过训练好的3个方向的不同RBF神经网络进行测试,得到的初步识别结果见表3。

表3 振动各方向子网测试结果

对3个子网的识别结果进行分析,可以初步判定载荷的识别结果为硬度等级2,3个方向的识别结果是一致的。但从表3可看出Y方向的识别结果有较大误差,出现了识别模糊现象。为提高识别精度,对振动子网初步识别结果进行融合。

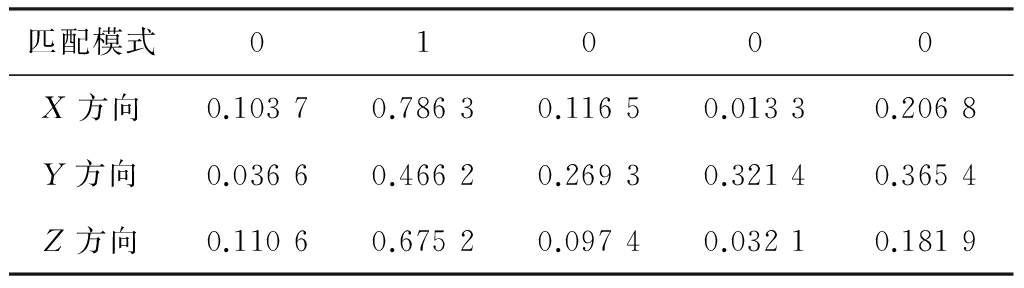

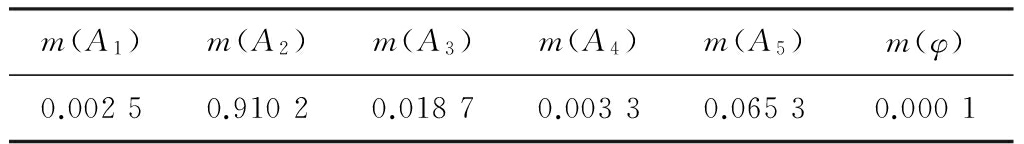

根据式(4)、式(5),依次对X,Y,Z 3个方向振动子网进行概率分配,结果见表4,其中m(φ)为不确定度。

表4 3个方向振动子网概率分配

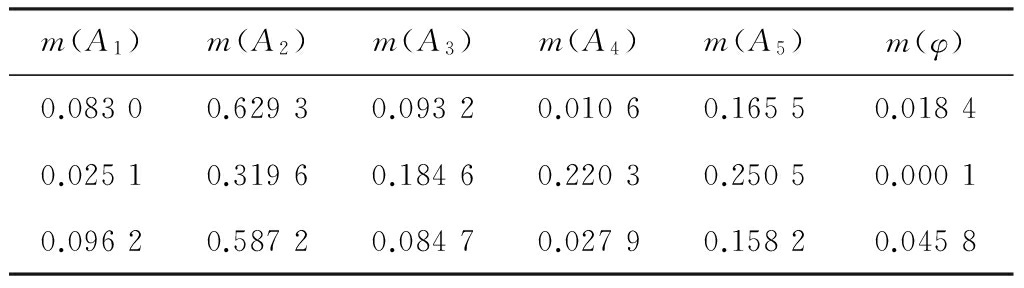

根据表4中数据对子网进行融合,结果见表5。

表5 3个振动子网融合结果

从表5可看出,对3个振动子网的初步识别结果进行融合后,各子网的动载荷结果由0.786 3,0.466 2,0.675 2提高为0.910 2,不确定度仅为0.000 1,大大提高了识别可信度。

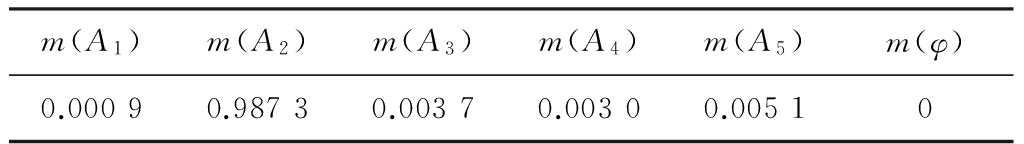

掘进机运行过程中,噪声干扰较为严重,尤其是振动信息非常不清晰,因此初步识别精度不理想。为了得到更加可靠的识别结果,将振动子网的识别结果与压力、电流信息进行第二级决策融合。3种信息的最终融合结果见表6。

表6 振动子网与电流、压力子网的融合结果

从表6可看出,利用振动、电流和压力子网的识别信息,识别可信度达0.987 3,不确定度为0。因此,采用单一的振动、电流、压力传感器数据进行动载荷识别,容易出现结果不一致现象,而多传感器信息融合能很好地解决该问题,并提高识别可信度。

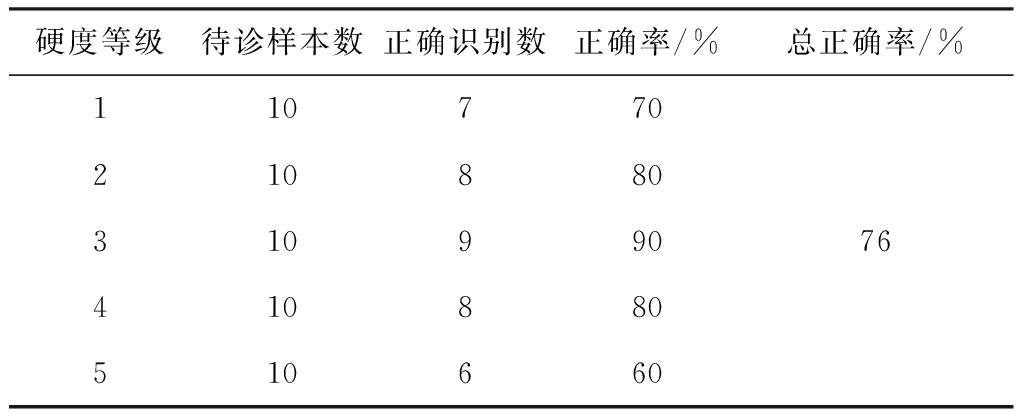

取不同岩石硬度等级的典型样本测试掘进机动载荷识别方法,结果见表7。可见该方法对动载荷的识别准确率为76%,优于目前常用的范例推理综合识别方法(正确率为60%)、神经网络二级融合识别方法(正确率为66%)、决策树组合神经网络识别方法(正确率为62%)。

表7 典型样本测试识别结果

多神经网络虽然识别率较高,但没有达到系统要求的80%,同时由于网络过多,识别过程复杂,系统实时性较差。针对上述问题,根据截割头受力情况,将每种工况下X,Y,Z 3个方向的振动子网进行简化。

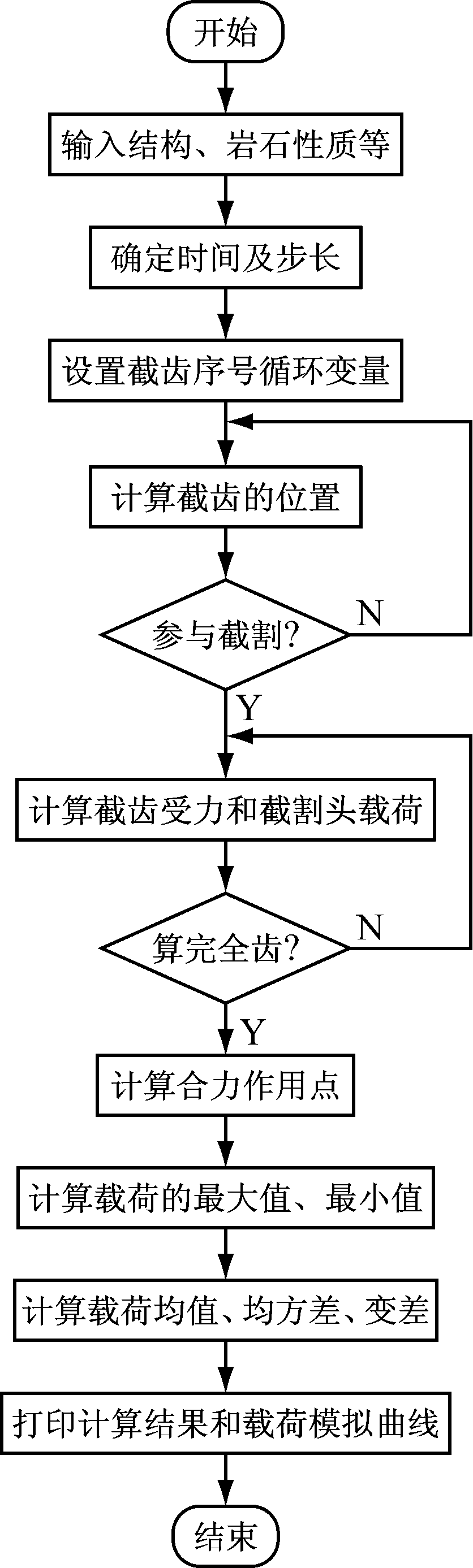

不同的截割工况下,截齿受力和截割头载荷分布不同,但都会受到钻进阻力、横向阻力、截割升力的作用,且载荷大小是实时变化的。掘进机截割头受力复杂,建模困难,根据以受力分析为基础的估算法得到的动载荷很难真实、全面地反映动载荷变化情况。随着计算机技术及模拟理论的不断完善,可利用计算机模拟来确定截割头动载荷。掘进机截割头纵向钻进时载荷模拟程序流程如图4所示。

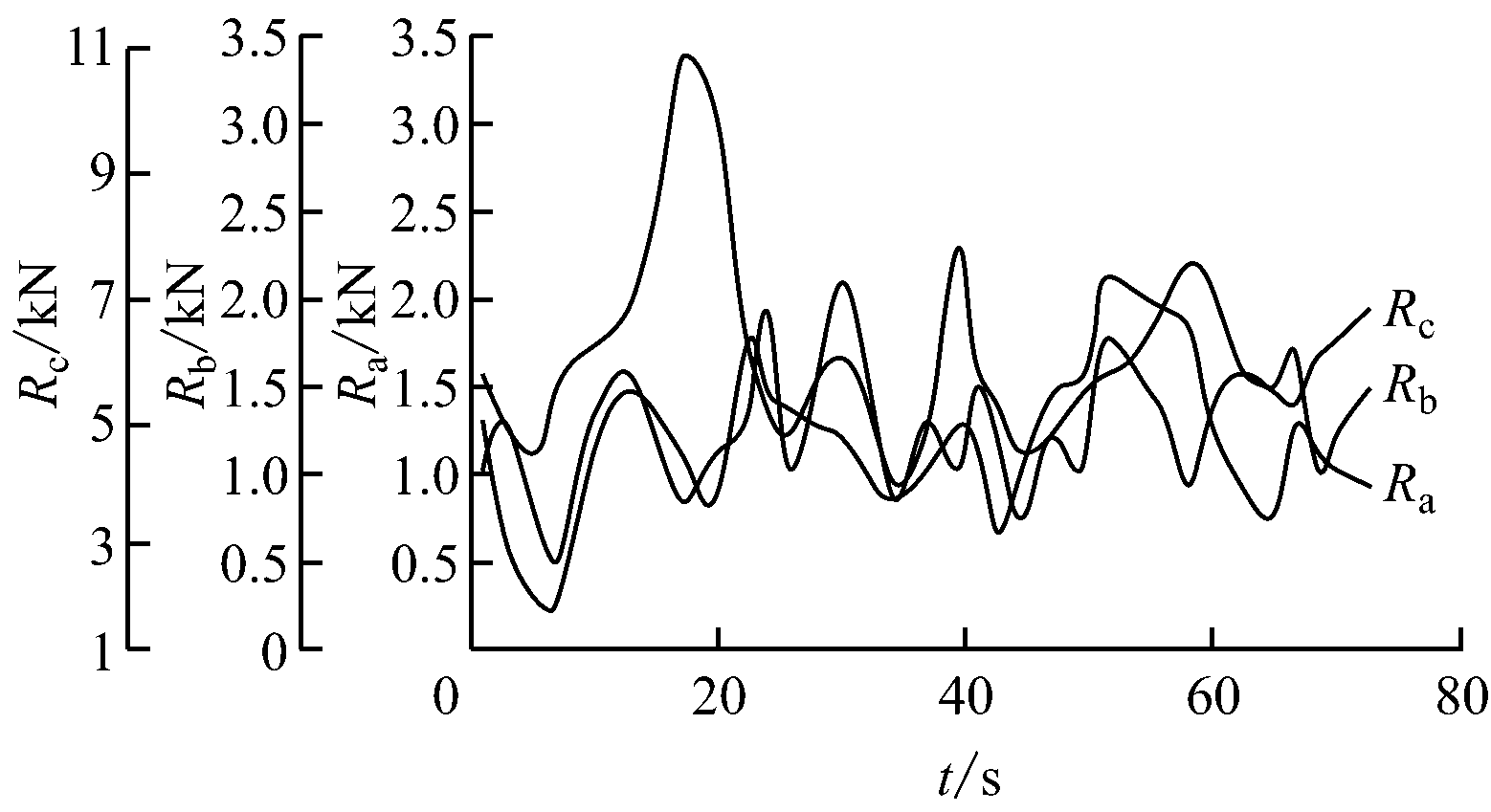

利用模拟程序,得到掘进机纵向钻进工况下截割头的载荷模拟曲线,如图5所示,其中t为时间,Ra为截割升力,Rb为横向阻力,Rc为钻进阻力。

从图5可看出,截割头的载荷剧烈波动,呈周期性变化。截割头是截锥体,钻进过程中承受着较大的轴向分力,因此钻进阻力较大。截割头合力的作用点不断变化,说明存在大小和作用点不断改变的偏心载荷,导致掘进机钻进过程中存在明显的振动现象,且轴线方向振动更加剧烈。

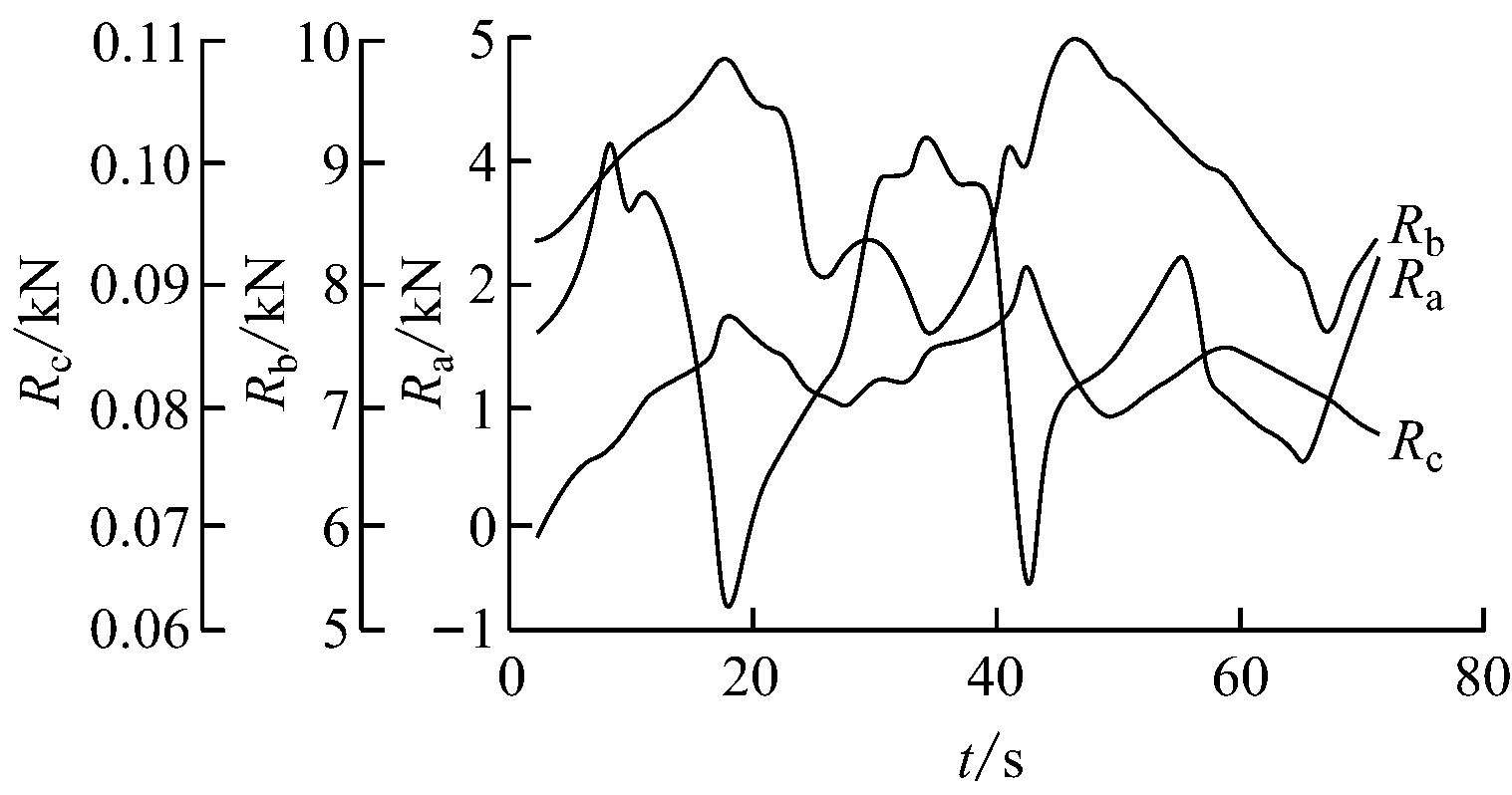

掘进机截割头水平截割时的载荷模拟程序流程与钻进截割时相似。利用模拟程序得到水平截割时的载荷模拟曲线,如图6所示。

从图6可看出,掘进机水平截割时截割头受较大横向阻力,且在该方向振动更加剧烈。

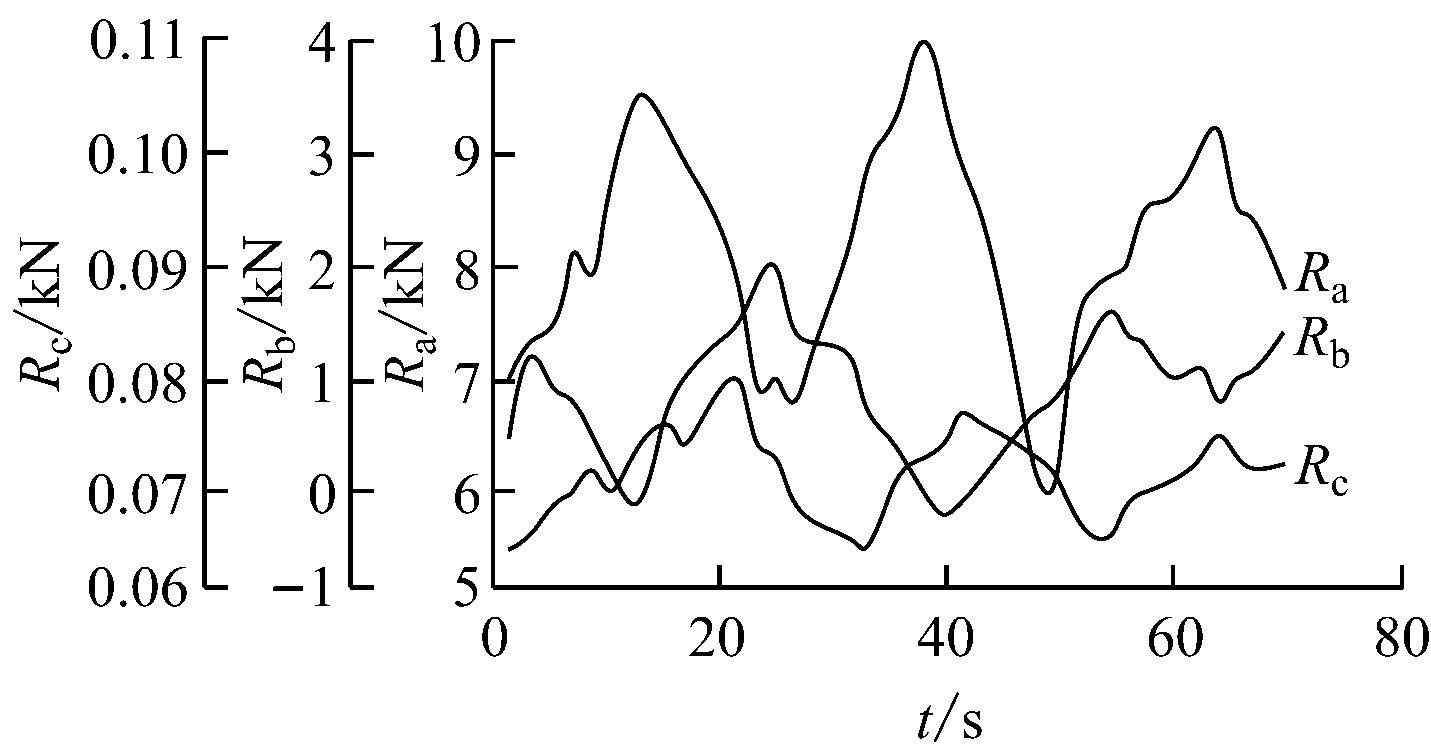

掘进机截割头纵向截割时的载荷模拟曲线如图7所示。

图4 掘进机纵向钻进时截割头载荷模拟程序流程

图5 纵向钻进时截割头载荷模拟曲线

图6 水平截割时截割头载荷模拟曲线

从图7可看出,掘进机纵向截割时截割头受较大升力,且在该方向振动更加剧烈。

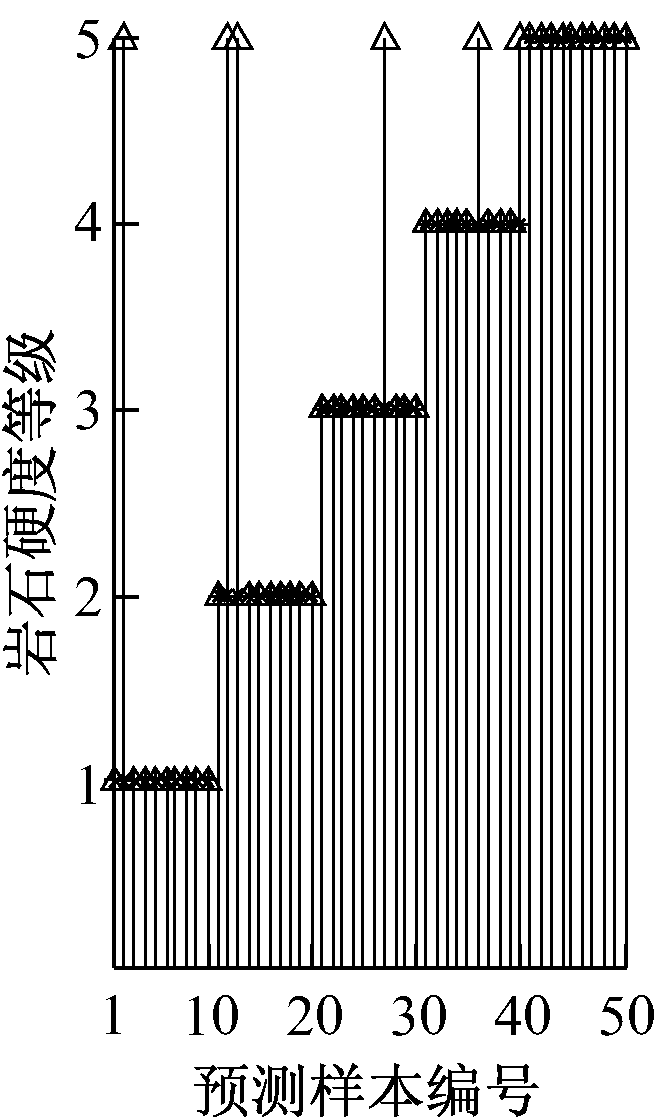

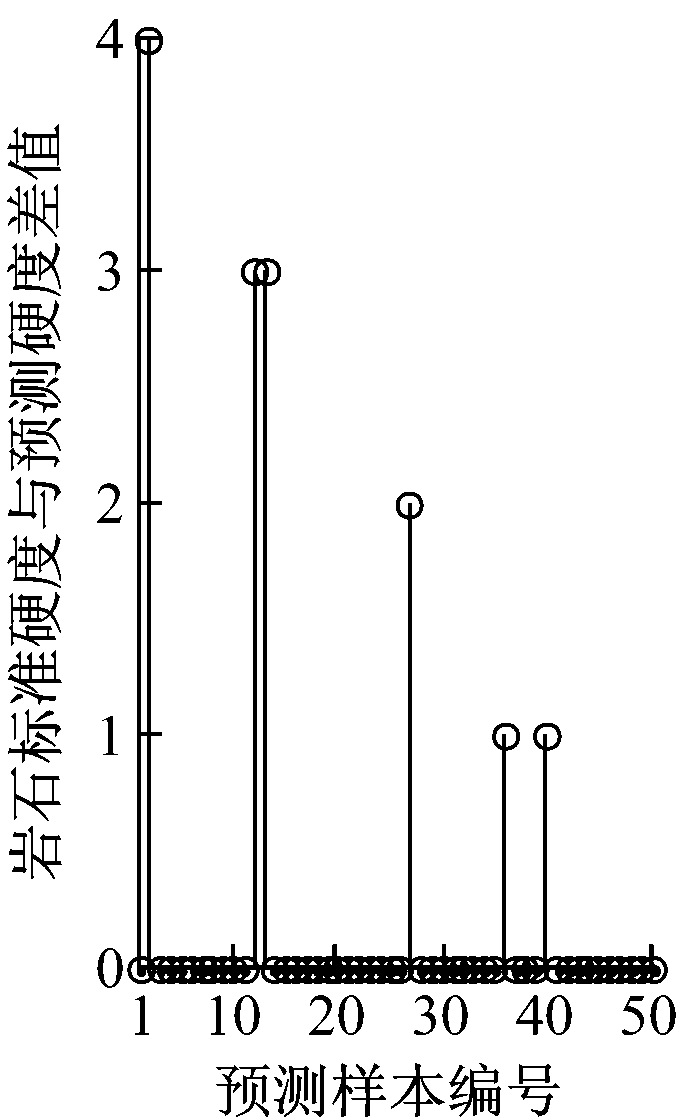

根据试验结果,对图2所示的掘进机动载荷识别网络结构进行简化。钻进过程中只保留Z方向振动识别子网,水平截割时保留Y方向振动识别子网,纵向截割时保留X方向振动识别子网。利用简化网络对不同岩石硬度等级的典型样本进行测试,结果如图8所示。图8(a)中,点表示标准的岩石硬度,三角形表示网络预测硬度;图8(b)中,圆圈表示标准岩石硬度和网络预测硬度的差值。可看出50组输出中只有6组输出发生错误,动载荷识别准确率达88%,识别准确率较高。

图7 纵向截割时截割头载荷模拟曲线

图8 采用简化网络时的掘进机动载荷识别结果

在理论分析的基础上,利用小波包分解法提取岩巷掘进机截割装置的振动、电流、压力信号的特征值,通过多神经网络与证据理论相融合的掘进机动载荷识别方法对采集数据进行处理,完成动载荷识别。该方法将神经网络的输出值转换后作为识别网络框架上命题的基本概率分配,在实现基本概率分配赋值客观化的同时,避免了构造基本概率分配函数的复杂性;在多神经网络的基础上,结合计算机模拟技术,运用D-S证据理论,使基于多传感器信息

融合识别结果的准确率达到88%。

参考文献:

[1] 张兰胜,魏景生,杨阳,等.大功率岩石掘进机的研制及应用[J].中国工程科学,2011,13(11):50-58.

[2] 魏景生,吴淼,刘建功.掘进机智能型自动成形恒功率截割控制系统的研究与应用[J].工矿自动化,2009,35(7):118-121.

[3] 王伟,田慕琴,宋建成,等.基于小波包神经网络的岩巷掘进机动载荷识别方法[J].煤矿机械,2015,36(3):238-241.

[4] 赵丽娟,田震,孙影,等.纵轴式掘进机振动特性研究[J].振动与冲击,2013,32(11):17-20.

[5] 任芳.基于多传感器数据融合技术的煤岩界面识别的理论与方法研究[D].太原:太原理工大学,2003.

[6] 张艳林,闫炳雷,徐斌,等.基于神经网络的掘进机截割头截齿的强度可靠性灵敏度设计[J].煤矿机械,2012,33(6):49-51.

[7] 王维琴,李晓明,田慕琴,等.岩巷掘进机截割机构动载荷识别装置设计[J].工矿自动化,2013,39(9):16-20.

[8] 周云龙,孙斌.基于神经网络和D-S证据理论的气液两相流流型识别方法[J].化工学报,2006,57(3):607-613.

[9] 廖瑞金,廖玉祥,杨丽君,等.多神经网络与证据理论融合的变压器故障综合诊断方法研究[J].中国电机工程学报,2006,26(3):119-124.

[10] 李玉荣.基于改进BP神经网络的彩色图像边缘检测[J].煤炭技术,2011,30(10):154-157.

[11] JANSEN M.Noise reduction by wavelet thresholding[M].New York:Springer Verlag,2001.

[12] 顾文龙,胡业林,郑晓亮.基于小波包神经网络的电机故障诊断分析与研究[J].煤矿机械,2011,32(9):263-265.

[13] 李龙,高永涛,吴顺川,等.综合改进BP神经网络在边坡稳定性预测中的应用[J].煤炭技术,2015,34(9):202-205.

[14] 曾鸣,冯义.基于证据理论的多模型组合电价预测[J].中国电机工程学报,2008,28(16):84-89.

WANG Wei1,YAN Lin2,JIN Tao1,WU Dongxun3,LIU Xingting1, ZHANG Shifeng1,HAN Yu1,ZHANG Ying1

(1.State Grid Shanxi Electric Power Research Institute,Taiyuan 030001,China; 2.State Grid Taiyuan Power Supply Company,Taiyuan 030012,China; 3.State Grid Shanxi Economic and Technological Research Institution,Taiyuan 030006,China)

Abstract:For problems of varied roadheader loads and difficult real-time identification of dynamic load during roadheader working,a dynamic load identification method of roadheader was proposed which was based on multi neural networks and evidence theory.In the method,vertical,horizontal and axial components of vibration signal are analyzed separately by use of RBF neural network,then preliminary results from RBF neural network are fused by use of D-S evidence fusion theory,so as to identify dynamic load of roadheader real-timely.The analysis of actual example show that accuracy rate of dynamic load identification of roadheader achieves 88%.

Key words:roadheader; dynamic loading identification; adjustment of cutting speed; multi neural networks;evidence theory

文章编号:1671-251X(2016)10-0006-06 DOI:10.13272/j.issn.1671-251x.2016.10.002

王伟,闫琳,晋涛,等.掘进机动载荷识别方法[J].工矿自动化,2016,42(10):6-11.

收稿日期:2016-05-30;

修回日期:2016-08-18;责任编辑:李明。

基金项目:国家高技术研究发展计划(863计划)资源环境技术领域重大项目(2012AA06A405)。

作者简介:王伟(1989-),男,山西太原人,助理工程师,硕士,主要从事大型设备故障诊断、在线识别等方面的研究工作,E-mail:604186127@qq.com。

中图分类号:TD632.2

文献标志码:A 网络出版时间:2016-09-30 10:25