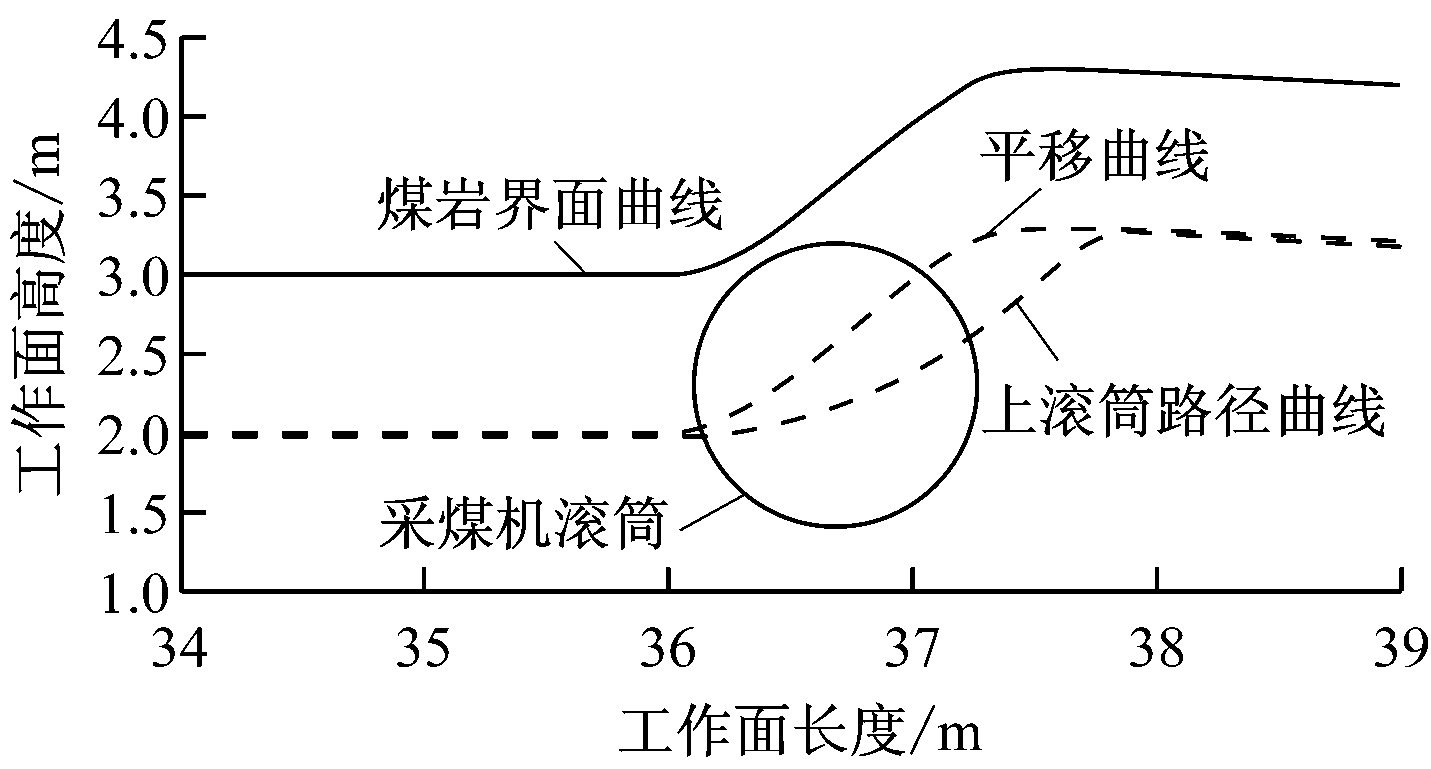

图1 煤岩界面平移截割效果

实验研究

董刚1,2,马宏伟1,聂真1

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.平顶山天安煤业股份有限公司 六矿,河南 平顶山 467000)

摘要:针对采煤机上滚筒截割过程中在顶板煤岩界面弯曲区域极易截割到顶板岩石的问题,提出了一种基于虚拟煤岩界面的采煤机上滚筒路径规划方法。该方法定义了对上滚筒产生斥力的虚拟煤岩界面和虚拟引力场,模拟了上滚筒跟随煤岩界面落煤的运动过程,通过上滚筒的运动模拟计算出了截割路径离散点,并基于高斯核模型的l2约束最小二乘回归方法,通过训练路径离散点获得了一条光滑的上滚筒截割路径曲线。仿真结果表明,采用该方法规划的路径能够有效避免上滚筒截割到顶板煤岩界面弯曲区域的岩石。

关键词:采煤机上滚筒;路径规划;虚拟煤岩界面;路径曲线回归;高斯核模型;l2约束最小二乘法

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160930.1017.017.html

长壁采煤法综采工艺的工作面主要设备为采煤机、刮板输送机和液压支架,简称工作面“三机”。采煤机以刮板输送机为轨道在工作面往返运行,上、下2个滚筒分别实现沿顶板煤岩界面落煤和向刮板输送机内拾煤。采煤机上滚筒的落煤过程非常危险,因此提高采煤机上滚筒落煤的自动化水平格外重要[1-2] 。

目前针对采煤机上滚筒自动落煤的研究主要集中在顶板煤岩界面识别及上滚筒截割路径规划技术、上滚筒自动调高的随动控制技术等方面。在煤岩界面识别及上滚筒截割路径规划方面,XU Z P等[3]认为顶板煤岩界面是连续变化的,基于人工示教,提出了记忆截割方法对煤岩界面进行预测;LI W等[4]提出了基于隐马尔科夫模型的记忆截割方法,并通过仿真验证了该方法具有运算速度快、预测误差小等优点;WANG B P等[5]基于小波包能量谱分析方法对工作面的煤壁图像进行处理,获得了顶板的煤岩界面曲线,该方法降低了设备振动对图像信号的干扰;RALSTON J C[6]采用红外成像及图像特征提取方法识别煤岩界面,降低了煤尘对图像信号的干扰;QUAN G T等[7]提出了一种用三次样条曲线优化滚筒截割路径的方法,使滚筒路径更光滑,并采用粒子群算法进行了准确、快速的求解。这些方法能够实现对煤岩界面的识别,确定上滚筒自动落煤的定位目标,但都没能解决上滚筒根据煤岩界面自动调高的问题。

针对采煤机滚筒调高系统随动控制方面的研究较少。FAN Q G等[8]采用动态模糊神经网络方法,实现了采煤机调高液压系统对煤岩界面曲线的位置跟随控制;SU X P等[9]采用改进的滑模控制策略,实现了采煤机滚筒对顶板煤岩界面的位置跟随控制。以上研究虽然解决了采煤机上滚筒对顶板煤岩界面的快速跟随问题,但未能充分考虑滚筒的外观尺寸及采煤机牵引速度的影响,导致上滚筒截割过程中在顶板煤岩界面弯曲处极易割到顶板岩石。针对该问题,本文提出了一种基于虚拟煤岩界面的采煤机上滚筒路径规划方法。该方法首先基于人工势场原理得出虚拟煤岩界面障碍曲线和目标点[10-11] ,以此规划具有等步距的滚筒截割路径的离散点;其次以截割路径的离散点为训练样本,采用核最小二乘回归方法获取滚筒截割路径函数[12-13] 。

1.1 采煤机上滚筒截割路径特点

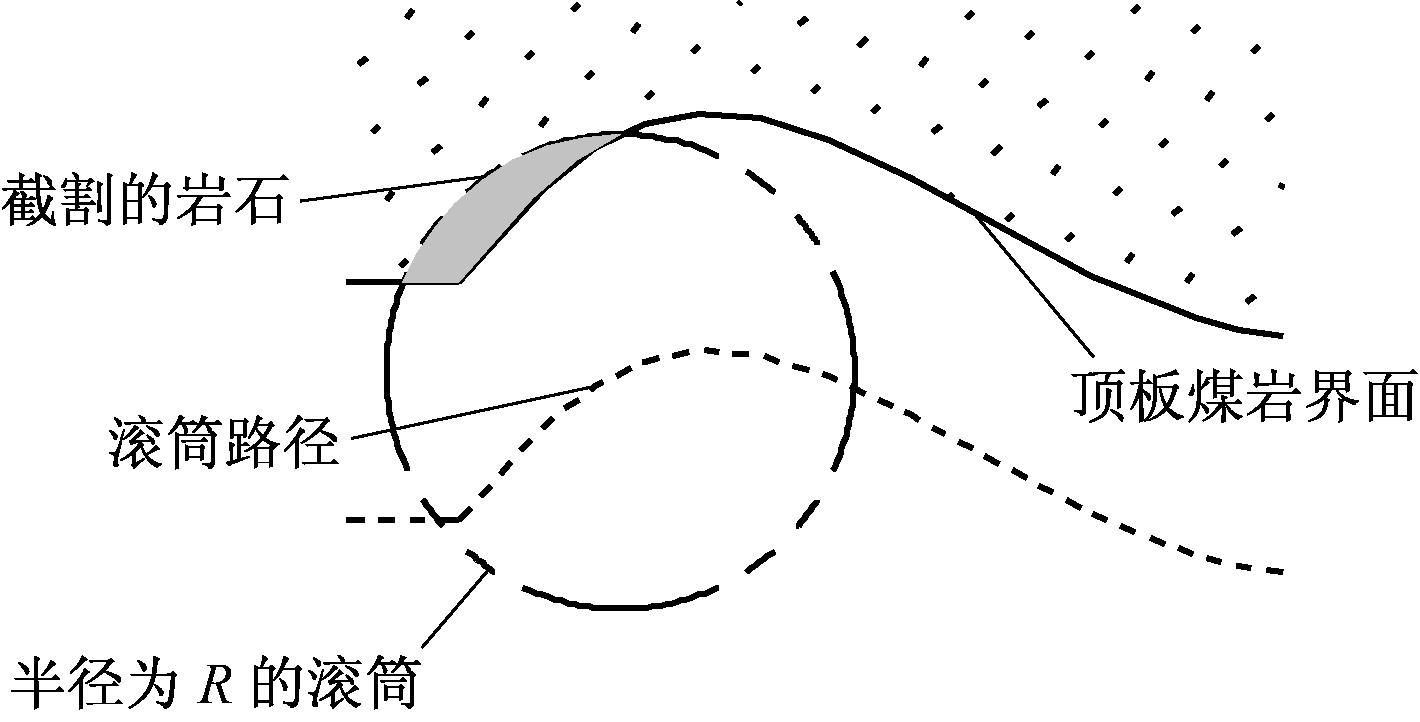

采煤机运行过程中上滚筒跟踪顶板煤岩界面,尽量扫落其下方的煤并避免割到顶板岩石。正常情况下,工作面顶板煤岩界面平整光滑,此时上滚筒只需保持一定的高度紧贴煤岩界面运行即可。当工作面遇到断层时,顶板煤岩界面会发生断裂或褶曲,此时上滚筒必须根据煤岩界面的变化及时调整高度,否则上滚筒必然割到过多的顶板岩石。如图1所示,顶板煤岩界面出现弯曲情况时,若采煤机上滚筒仍然在煤岩界面以下一个滚筒半径R的距离范围内规划路径进行截割,必然割到顶板岩石。图1中阴影部分即为割到的顶板岩石。

图1 煤岩界面平移截割效果

可见当遇到工作面顶板煤岩界面弯曲变形时,规划上滚筒的截割路径不能采用平移煤岩界面的方法,而应充分考虑煤岩界面的形状和滚筒尺寸,采用能够更少或避免截割岩石的方法。

1.2 虚拟煤岩界面模型

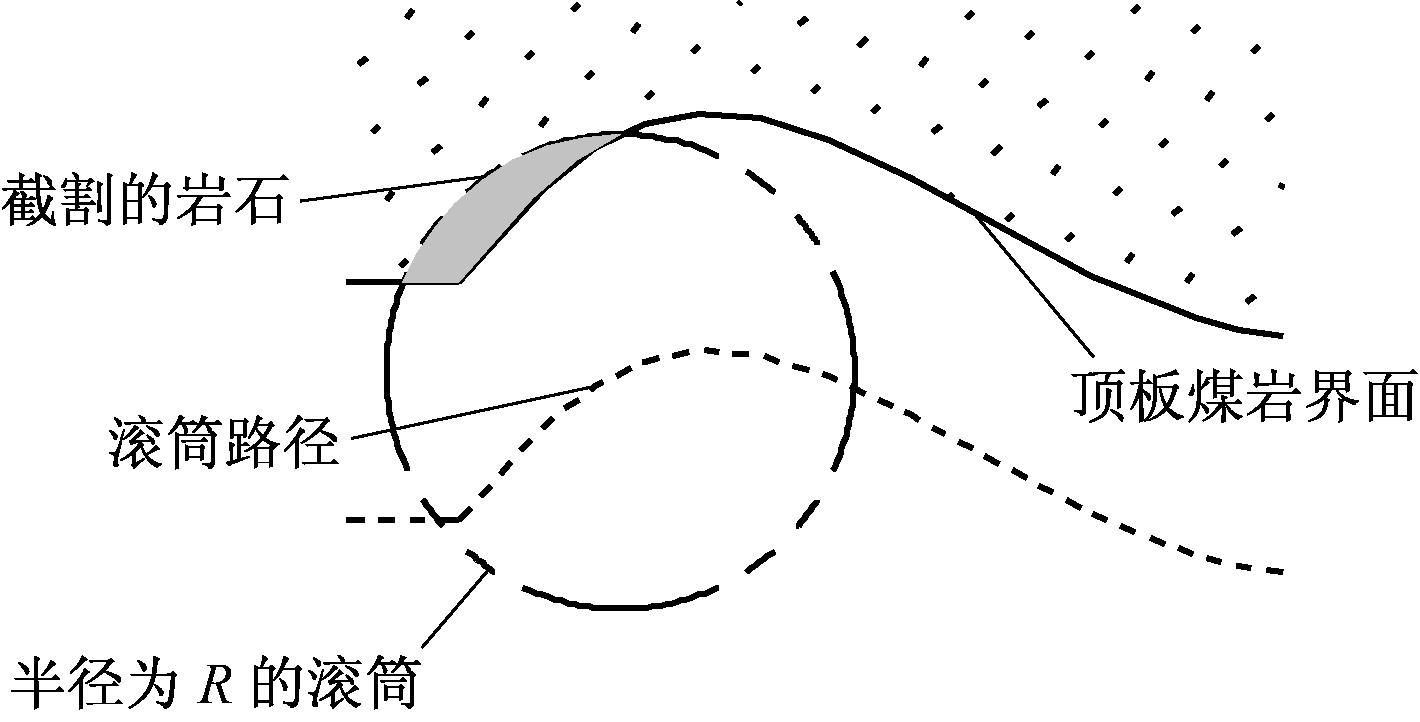

基于虚拟煤岩界面的采煤机上滚筒路径规划方法借鉴了人工势场法思想,在煤岩界面上每隔一定间距选取离散的点作为障碍物,采煤机上滚筒作为运动物体,工作面的左端下方距顶板煤岩界面1个滚筒半径的点作为上滚筒运动的起始点,煤岩界面中间弯曲处的极值点作为临时目标点,工作面的另一端右上方选取一点作为上滚筒运动的终目标点。当上滚筒位于起始点向右运动时,受到向上的引力![]() T、当前临时目标点G1的引力

T、当前临时目标点G1的引力![]() G1、终目标点G的引力

G1、终目标点G的引力![]() G作用,若接触到煤岩界面,还受到煤岩界面的排斥力

G作用,若接触到煤岩界面,还受到煤岩界面的排斥力![]() B作用,运动过程中依次逐个到达临时目标点,并最终到达终目标点G,完成路径规划,如图2所示,其中x为工作面长度,y为工作面高度。

B作用,运动过程中依次逐个到达临时目标点,并最终到达终目标点G,完成路径规划,如图2所示,其中x为工作面长度,y为工作面高度。

引力![]() T是人为定义的恒力,用于保证上滚筒向右运动时能够紧贴煤岩界面;向下的排斥力

T是人为定义的恒力,用于保证上滚筒向右运动时能够紧贴煤岩界面;向下的排斥力![]() B为上滚筒接触到的煤岩界面中选取的障碍物点排斥力的合力,每个障碍物点排斥力的大小与障碍物点到上滚筒中心的距离成反比,方向由障碍物点指向上滚筒中心,上滚筒未接触到的障碍物点排斥力为0,作用是避免上滚筒运动过程中割到过多的顶板岩石;当前临时目标点G1的引力

B为上滚筒接触到的煤岩界面中选取的障碍物点排斥力的合力,每个障碍物点排斥力的大小与障碍物点到上滚筒中心的距离成反比,方向由障碍物点指向上滚筒中心,上滚筒未接触到的障碍物点排斥力为0,作用是避免上滚筒运动过程中割到过多的顶板岩石;当前临时目标点G1的引力![]() G1与G1到上滚筒中心的距离成正比,方向由上滚筒中心指向G1,当上滚筒到达G1时,

G1与G1到上滚筒中心的距离成正比,方向由上滚筒中心指向G1,当上滚筒到达G1时,![]() G1=0,若右方还有临时目标点,则同理对上滚筒产生引力,作用是使上滚筒快速覆盖煤岩界面的弯曲部分;终目标点G的引力

G1=0,若右方还有临时目标点,则同理对上滚筒产生引力,作用是使上滚筒快速覆盖煤岩界面的弯曲部分;终目标点G的引力![]() G与G到上滚筒中心的距离成正比,方向由上滚筒中心指向G,作用是保证上滚筒能够抵达工作面的另一端,完成路径规划。

G与G到上滚筒中心的距离成正比,方向由上滚筒中心指向G,作用是保证上滚筒能够抵达工作面的另一端,完成路径规划。

图2 基于虚拟煤岩界面的上滚筒路径规划原理

上滚筒当前所受的合力为

(1)

式中![]() G,β为终目标点的引力系数,ρG(x,y)为上滚筒中心与终目标点的距离,

G,β为终目标点的引力系数,ρG(x,y)为上滚筒中心与终目标点的距离,![]() G为终目标点引力方向的单位向量;

G为终目标点引力方向的单位向量;![]() 第i个临时目标点Gi的引力系数,ρGi(x,y)为临时目标点Gi与上滚筒中心的距离,

第i个临时目标点Gi的引力系数,ρGi(x,y)为临时目标点Gi与上滚筒中心的距离,![]() Gi为临时目标点引力方向的单位向量;

Gi为临时目标点引力方向的单位向量;![]() 2×

2×![]() j,N为与上滚筒接触的障碍点数量,η为障碍物点的斥力系数,ρj(x,y)为第j个障碍物点与上滚筒中心的距离,r为上滚筒半径可调节量,ρ0为障碍物点斥力起作用的距离范围,

j,N为与上滚筒接触的障碍点数量,η为障碍物点的斥力系数,ρj(x,y)为第j个障碍物点与上滚筒中心的距离,r为上滚筒半径可调节量,ρ0为障碍物点斥力起作用的距离范围,![]() j为第j个障碍物点斥力方向的单位向量。

j为第j个障碍物点斥力方向的单位向量。

根据合力![]() (x,y)的大小和方向更新上滚筒规划的路径点,更新迭代公式为

(x,y)的大小和方向更新上滚筒规划的路径点,更新迭代公式为

(2)

式中![]() t+1(x,y)为上滚筒中心在第t+1步所处的位置

t+1(x,y)为上滚筒中心在第t+1步所处的位置![]() t(x,y)为上滚筒中心在第t步所处的位置;Δd为迭代步长。

t(x,y)为上滚筒中心在第t步所处的位置;Δd为迭代步长。

该上滚筒路径规划方法根据顶板煤岩界面情况,模拟了采煤机上滚筒在工作面沿顶板煤岩界面从左端向右端的运动过程,能够保证上滚筒紧贴煤岩界面,并避免或减少截割到顶板岩石。

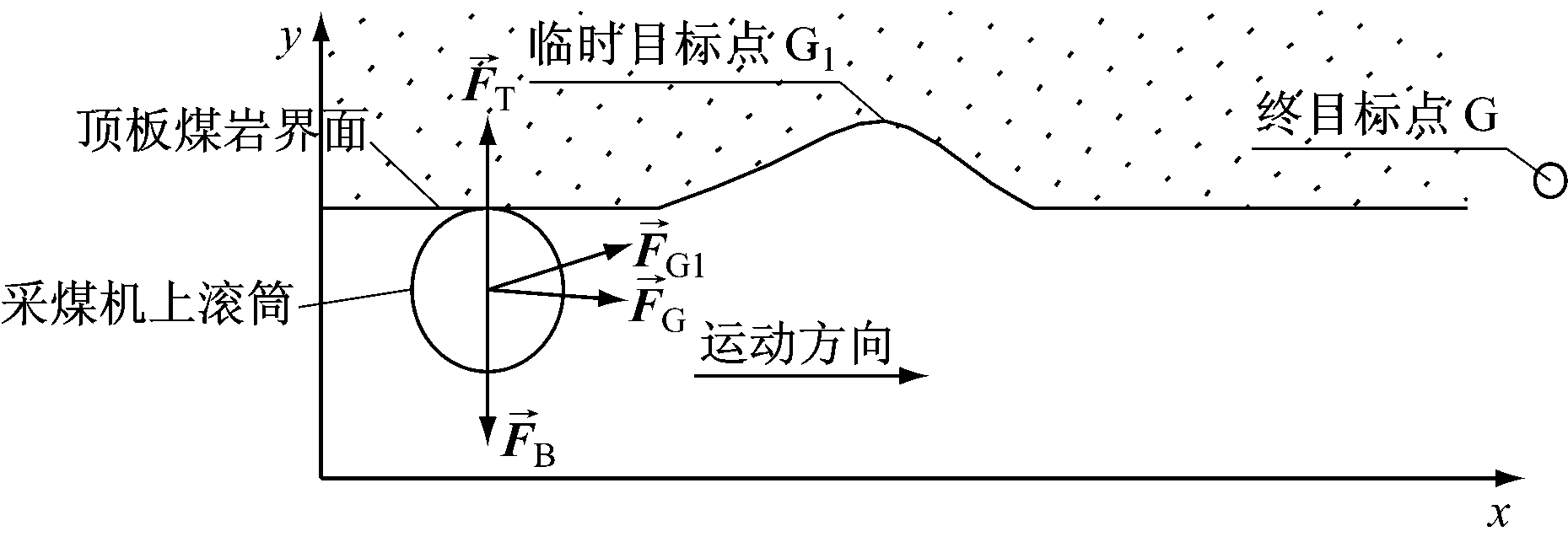

1.3 采煤机上滚筒路径曲线回归方法

由于煤岩界面形状变化、滚筒位置更新、步长选择、虚拟煤岩界面排斥力影响等原因,获得的上滚筒路径点存在一定波动,无法形成光滑的运动路径曲线,需要根据得到的路径点进行回归,以获得较为光滑的上滚筒路径。采用基于高斯核模型的l2约束最小二乘回归方法。该方法具有较好的泛化能力,满足上滚筒路径规划在连续性、光滑性方面的要求。

首先确定上滚筒路径规划采用的高斯核模型:

(3)

式中![]() )为回归的函数;n为样本点个数;θk为高斯模型的第k个参数;K(·,·)为核函数;

)为回归的函数;n为样本点个数;θk为高斯模型的第k个参数;K(·,·)为核函数;![]() k为第k个样本点;

k为第k个样本点;![]() 为2范数;σ为高斯核函数的带宽。

为2范数;σ为高斯核函数的带宽。

然后采用l2约束最小二乘回归方法求解高斯核模型的参数![]() =(θ1,θ2,…,θn)。l2约束最小二乘的目标函数为

=(θ1,θ2,…,θn)。l2约束最小二乘的目标函数为

(4)

式中![]() )为训练样本的拟合程度;

)为训练样本的拟合程度;![]() ‖

‖![]() ‖2为模型的复杂程度,λ为正则化参数。

‖2为模型的复杂程度,λ为正则化参数。

对式(4)求关于参数![]() 的偏微分,并令其等于0,可得高斯核模型的参数解:

的偏微分,并令其等于0,可得高斯核模型的参数解:

(5)

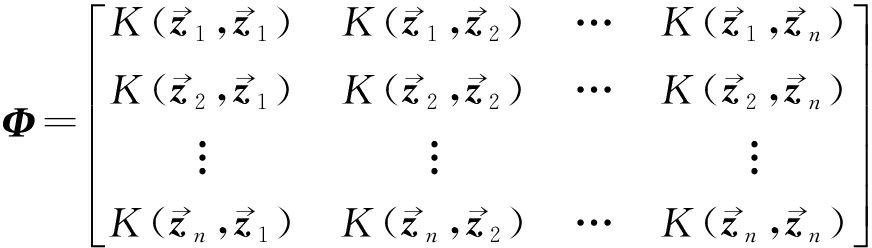

式中:Ф为核矩阵, ;I为n×n阶单位矩阵;

;I为n×n阶单位矩阵;![]() 为样本输出。

为样本输出。

由式(5)可知,l2约束最小二乘方法通过矩阵ΦTΦ与λI相加提高了正则行,进而可以更加稳定地求逆矩阵。

通过该回归方法得到的采煤机上滚筒路径曲线为一条光滑曲线,并且在顶板煤岩界面弯曲处,采煤机上滚筒中心点在落煤过程中沿该路径曲线运行,可有效避免截割到顶板岩石。

按照某采煤工作面的实际情况设置仿真实验参数:工作面采长为180 m,煤层厚度为3 m,工作面中部顶板煤岩界面有一处落差为1.3 m的断层,采煤机上滚筒直径为2 m。上滚筒从工作面左端起始,向右运行至工作面右端,利用Matlab对采煤机上滚筒路径进行规划。由于煤层顶板平整部分的上滚筒路径规划较为简单,只需将煤岩界面向下平移1个滚筒半径即可,所以仿真过程中重点关注断层区域的上滚筒路径规划情况。

基于虚拟煤岩界面的采煤机上滚筒路径规划仿真实验步骤如下。

(1) 在煤岩界面上每隔0.1 m选取1个障碍物点,计算煤岩界面的极大点和极小点,作为上滚筒运动的临时目标点。

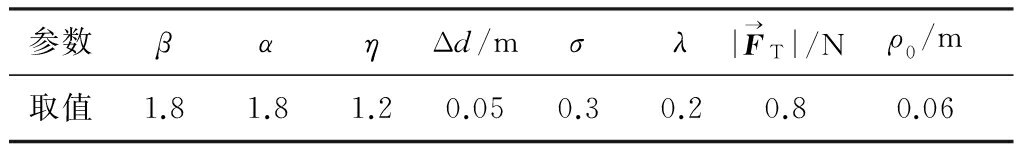

(2) 配置各种参数,具体见表1。

表1 仿真参数配置

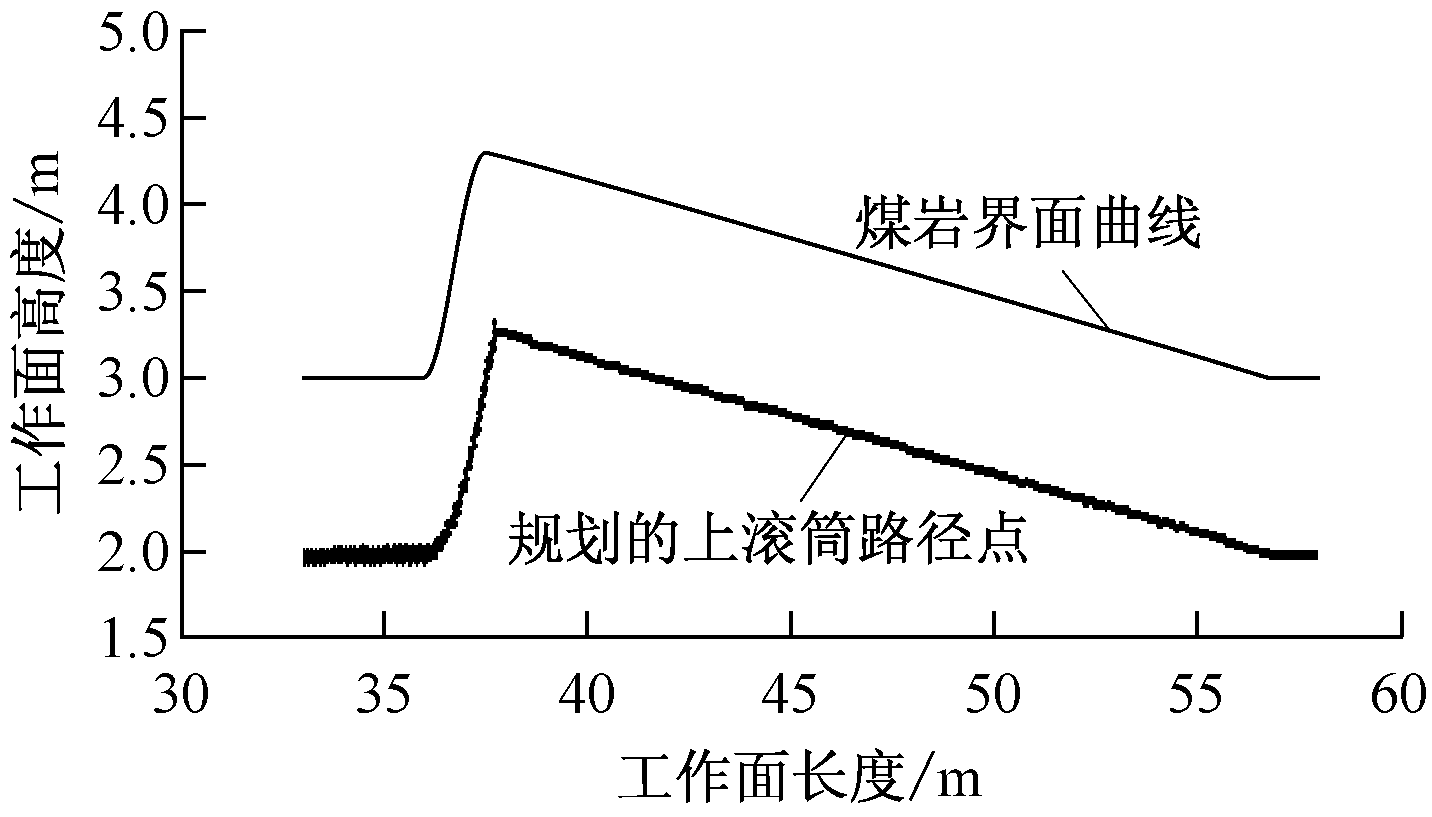

(3) 根据虚拟煤岩界面方法规划上滚筒路径曲线,如图3所示。可看出断层位于工作面36~57 m处,落差1.3 m。基于人工势场法原理直接规划出来的上滚筒路径点存在频繁的上下摆动,无法满足上滚筒运动需求。

(a) 整个断层区域的路径点规划

(b) 局部放大的路径点规划

图3 基于人工势场法原理规划的上滚筒路径曲线

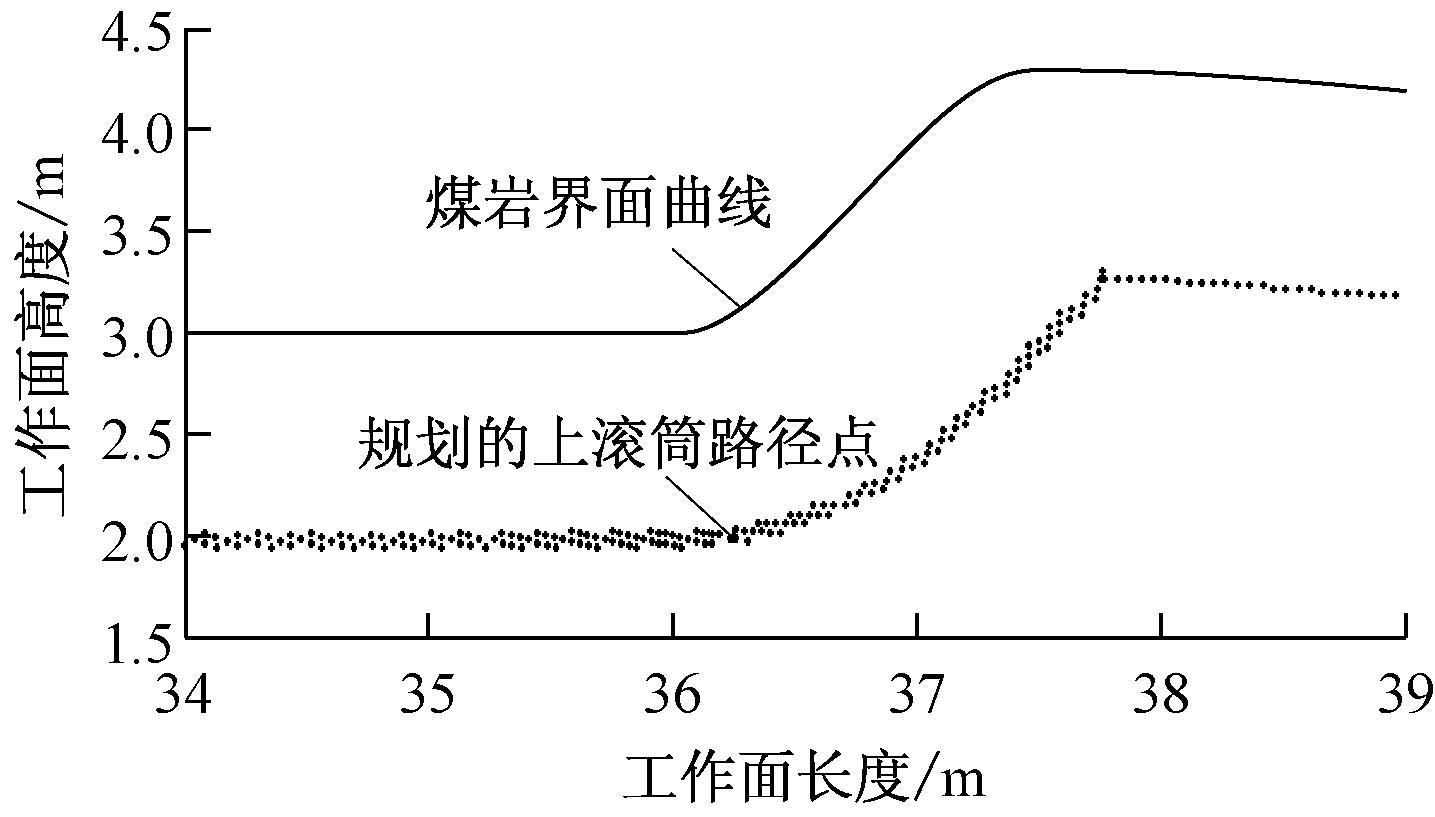

(4) 针对图3中规划的上滚筒路径曲线,采用基于高斯核模型的l2约束最小二乘法进行回归,结果如图4所示。回归的上滚筒路径曲线在水平区域位于煤岩界面曲线向下平移1个上滚筒半径所得曲线(平移曲线)的下方,这是由基于虚拟煤岩界面的采煤机上滚筒路径规划方法中所设的障碍物影响范围所致,当ρ0=0.06时,规划的上滚筒路径曲线与平移曲线的差值为0.04 m。从图4可看出,回归的上滚筒路径曲线较为光滑,并成功避免了上滚筒截割到顶板岩石,而平移曲线无法避免上滚筒截割到顶板岩石。

图4 上滚筒截割路径回归曲线

以智能综采工作面采煤机上滚筒运动的路径规划为工程背景,以避免采煤机上滚筒截割到顶板岩石为目的,研究了一种基于虚拟煤岩界面的采煤机上滚筒路径规划方法,通过建立虚拟煤岩界面模型模拟了上滚筒跟随煤岩界面落煤的运动过程,获取上滚筒截割路径的离散点,并采用基于高斯核模型的l2约束最小二乘回归方法对规划的上滚筒截割路径进行回归,得到光滑的上滚筒截割路径曲线,以避免采煤机上滚筒截割到顶板煤岩界面弯曲区域的岩石。该方法的应用减少了上滚筒截割顶板岩石的量,进而降低了采煤机摇臂的损耗,并减少了工作面生产原煤的矸石含量,提高了煤质。

参考文献:

[1] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

[2] JONATHON R,DAVID R,CHAD H,et al.Sensing for advancing mining automation capability:a review of underground automation technology development[J].International Journal of Mining Science & Technology,2014,24(3):305-310.

[3] XU Z P,WANG Z B,JIN-PENG M I.Shearer self-adaptive memory cutting[J].Journal of Chongqing University,2011,34(4):134-140.

[4] LI W,LUO C,YANG H,et al.Memory cutting of adjacent coal seams based on a hidden Markov model[J].Arabian Journal of Geosciences,2014,7(12):5051-5060.

[5] WANG B P,WANG Z C,LI Y X.Application of wavelet packet energy spectrum in coal-rock interface recognition[J].Key Engineering Materials,2011,474-476:1103-1106.

[6] RALSTON J C.Automated longwall shearer horizon control using thermal infrared-based seam tracking[C]//IEEE International Conference on Automation Science & Engineering,Seoul,2012:20-25.

[7] QUAN G T,TAN C,HOU H C,et al.Cutting path planning of coal shearer base on particle swarm triple spline optimization[J].Coal Science & Technology,2011(3):77-79.

[8] FAN Q G,LI W,WANG Y Q,et al.Control strategy for an intelligent shearer height adjusting system[J].Mining Science & Technology,2010,20(6):908-912.

[9] SU X P,LI W.Sliding mode robustness control strategy of shearer height adjusting system underground coal mines[J].Journal of Theoretical & Applied Information Technology,2013,12(2):304-308.

[10] KHATIB O.Real-time obstacle avoidance for manipu-lators and mobile robots[J].International Journal of Robotics Research,1985,1(5):500-505.

[11] LI C,JIANG X,WANG W,et al.A simplified car-following model based on the artificial potential field[J].Procedia Engineering,2016,137(1):13-20.

[12] SUN L G,BISSER C C D,CHU Q P,et al.A novel online adaptive kernel method with kernel centers determined by a support vector regression approach[J].Neurocomputing,2014,124(2):111-119.

[13] JIN Z,HE W.Local linear regression on correlated survival data[J].Journal of Multivariate Analysis,2016,147(6):285-294.

DONG Gang1,2,MA Hongwei1,NIE Zhen1

(1.School of Mechanical Engineering,Xi'an University of Science and Technology, Xi'an 710054,China; 2.No.6 Coal Mine,Pingdingshan Tian'an Coal Mining Co.,Ltd., Pingdingshan 467000,China)

Abstract:For the problem of shearer up-drum cutting rock in roof in the region where coal-rock interface is bended,a path planning method of shearer up-drum based on virtual coal-rock interface was proposed.The method defines virtual coal-rock interface which has repulsion to up-drum and virtual gravitational field,simulates moving process of shearer up-drum along the virtual coal-rock interface,calculates discrete points of cutting path through simulating the motion of shearer up-drum,and obtains a smooth cutting path of up-drum based on regression method of Gaussian kernel model and l2 constraint least square by training the discrete points.The simulation results show that cutting path of shearer up-drum planned by the method can avoid up-drum to cu rock in the region where coal-rock interface is bend effectively.

Key words:shearer up-drum; path planning; virtual coal-rock interface; path curve regression; Gaussian kernel model; l2 constraint least square method

文章编号:1671-251X(2016)10-0022-05 DOI:10.13272/j.issn.1671-251x.2016.10.005

董刚,马宏伟,聂珍.基于虚拟煤岩界面的采煤机上滚筒路径规划[J].工矿自动化,2016,42(10):22-26.

收稿日期:2016-05-24;

修回日期:2016-08-20;责任编辑:李明。

基金项目:国家自然科学基金资助项目(51074121)。

作者简介:董刚(1983-),男,河北唐山人,工程师,博士研究生,现主要从事智能化综采工作面方面的研究工作,E-mail:dg5594@aliyun.com。

中图分类号:TD421.6

文献标志码:A 网络出版时间:2016-09-30 10:17